基于支持向量机的级进冲裁断面质量预测

2022-01-17范小瑞杜安安胡道春

王 蕾,范小瑞,杜安安,胡道春

(南京工业职业技术大学 机械工程学院,江苏 南京 210023)

获得良好的断面质量是级进冲裁成形工艺设计中着重考虑的问题。然而,影响冲裁件断面质量的工艺参数众多且变化复杂,如冲裁间隙,冲裁速度、凸凹模刃口粗糙度、凸模圆角半径等。如何在上述影响因素中,找出权重较大,以及工艺参数之间的最优化组合,成为行业研究的重中之重[1,2]。对于此热点问题,科研工作者进行了大量研究。

谢晖等[3]基于正交试验和灰色关联分析方法,采用冲裁试验和数值模拟研究了冲孔孔径、凸凹模间隙、摩擦因素和冲裁速度对断面质量的影响规律。李兵等[4]以冲裁深度、冲裁间隙、冲裁速度为影响因素,以光亮带长度作为评价指标,建立四因素三水平正交试验,交利用数值模拟和冲裁试验研究得到最优的工艺参数组合。李鹏元等[5]通过不同冲裁间隙的冲裁试验,测量了冲裁断面光亮带的孔径和高度,分析了断面形貌,研究了冲裁间隙对改寸精度和断面质量的影响规律。徐敏等[6]交冲裁速度、冲裁间隙、模具刃口圆角半径作为设计变量,以光亮带长度作为优化目标,基于响应面法对冲裁工艺参数进行优化。张良等[7]基于冲裁正交试验设计,利用DEFOERM-2D进行了冲裁过程的有限元仿真,并借助BP 神经网络对冲裁断面质量进行仿真预测。

国内外研究学者对于级进冲裁工艺的研究,通常是在固定其他参数的情况下研究单因素对于冲裁断面质量的影响,部分研究者通过正交试验方法研究了多种因素水平对冲裁断面质量的影响规律,并得到优化后的冲裁工艺组合[8]。以上方法皆是基于大量实验的基础上进行优化,本文提出应用支持向量机方法进行冲裁件断面质量预测,支持向量机(Support Vector Machine,SVM)更适合于小样本的模式识别问题,在预测精度上被证实一般要优于其他方法[9,10]。

本研究提出了适合于冲裁断面质量预测的支持向量机预测模型,将该预测模型应用工程实际时,该模型预测结果与实测结果符合度很高,为冲裁断面质量预测提供了一条新途经。

1 基于支持向量机的接插件级进冲裁断面质量预测方法

传统的统计学和现有的神经网络等学习理论都是基于样本数目趋于无穷大案渐近理论,而实际问题中样本数目往往是有限的。统计学习理论克服了这一不足,是一种专门研究小样本情况下的机器学习理论[11,12]。

支持向量机方法是根据有限的样本信息建立的模型,基于结构风险最小化原则,获得最好的推广学习能力。它的实现的思想是:通过某种事先选择的非线性映射,也就是满足Mercer 定理的核函数将输入向量映射到一个高维特征空间,在这个空间中构造最优分类超平面,使得这个最优分类超平面能够尽可能多地将两类数据点正确地分开,同时使分开的两类数据点距离分类面最远[13]。其算法是一个凸二次优化问题,保证找到的解是全局最优解,能较好的解决小样本、非线性、高维数等实际问题,问题的复杂度不取决于特征的维数,且具有良好的推广能力,正在成为继神经网络研究之后的研究热点[14]。

2 支持向量机回归算法

2.1 支持向量机理论

假定训练样本集为(xi,yi)yni=1,xi为输入向量,yi为输出向量,n 为样本个数;支持向量机采用线性回归函数拟合样本集[15,16]:

式中:w 为权向量;b 为偏置项;ϕ(x)为输入空间到输出空间的非线性映射。

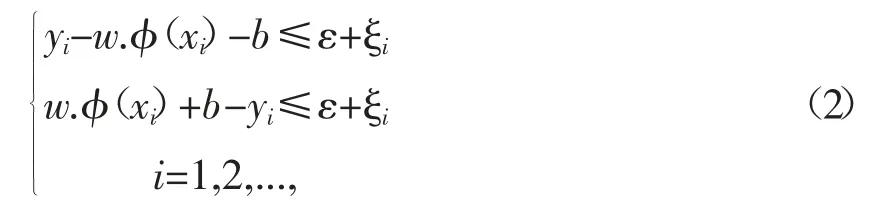

设所有训练样本在精度ε 下无误差地用线性函数拟合,考虑到允许拟合误差存在,引入非负松弛变量ξi 和ξ_1^*,约束条件为:

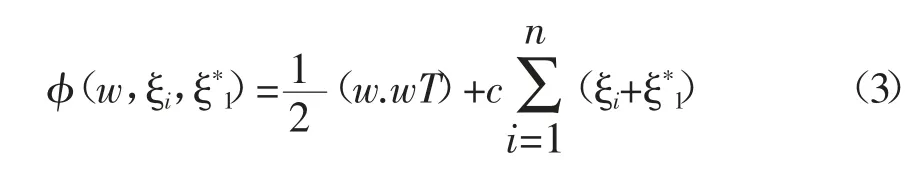

优化目标函数变为最小化式(3):

式中:常数c>0 为惩罚因子,它控制着对超出误差ε的样本惩罚程度;

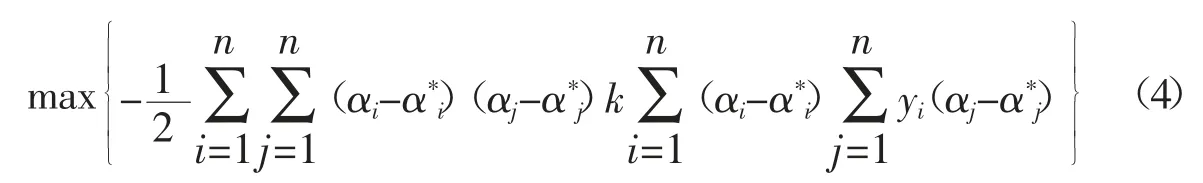

采用对偶理论将上述问题转化为下述优化问题:

式中:K(xi,xj)=ϕ(xi)ϕ(xj)为核函数。

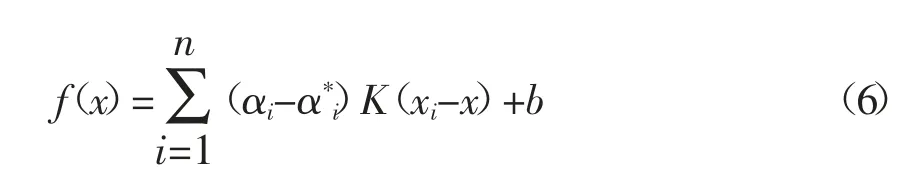

利用SMO(Sequential Minimal Optimization)算法求解式(4)、式(5)得到αi,α*i,b,这种算法除了具有分解训练算法的优点外,还可以加快训练速度[17],于是支持向量机的函数预测模型为:

2.2 模型参数选择

在支持向量机中,需要选择核函数将非线性的输入映射到高维的特征空间,常用的核函数有Sigmoid 核函数,多项式核函数以及RBF 核函数。模型中核函数的类型和参数的大小对预测效果影响非常大,而且对于不同的具体工程,合适的预测模型的核函数形式和参数取值往往有很大区别。本文采用RBF 核函数,其具有收敛速度快,全局收敛等特性[18]。

折中参数c 是一个常数,它控制对错分样本惩罚的程度。较大的c 意味着增加误差所占的权重,得出的模型能够更精确的估计样本集,但使模型起伏过大,导致过拟合现象,降低了对样本集以外的点的估计精度。参数ε 表明了系统对估计函数在样本数上误差的期望,其值影响了构造回归函数的支持矢量数目,它可以使支持向量机的解具有稀疏性,并增强泛化能力;ε 值过大,回归估计精度低,支持矢量数量少,会导致过于平滑的估计[19];参数ε 为零时,支持向量的数目等于全部训练样本的数目,当参数ε 不为零时,支持向量的数目小于全部训练样本的数目。经过多次训练,本预测模型取ε=0.1,c=10。

3 基于支持向量机回归的接插件级进冲裁断面质量预测模型

对于一般的接插件来说,通常以它的冲裁断面和与之配合的其他零件接触,为达到不同的使用要求,必须要求两个端子充分接触来保证其可靠性。因此,保证较长的光亮带尺寸是判断接插件冲裁断面质量是是否良好的依据[20]。影响接插件断面质量的因素很多,列举具有代表性的影响因素:冲裁间隙,冲裁速度、凸凹模刃口粗糙度、凸模圆角半径等。在建立支持向量机模型时,采用以上4 个参数作为输入值,以光亮带长度作为输出值。

试验是在某电子精密组件企业的20 工位的级进冲裁模上进行,凸模采用具有较好韧性和耐磨性的硬质合金材料,试验中更换直径不同的凸模,以获得不同的间隙。选取冲裁间隙值主要的依据是:材料牌号、供应批量和材料厚度。实验采用制件材料为磷青铜,冲裁单边间隙值与厚度之比c/t=0.04~0.08,为了表现间隙值对冲裁工艺的影响趋势,选择三个水平0.04t、0.06t、0.08t(以下所述间隙值均为单边间隙值)。根据材料厚度为0.5mm,试验所用的模具冲裁单边间值分别为0.020mm、0.030mm、0.040mm。结合冲裁凸凹模材料、原材料厚度、机械加工的难易程度等因素考虑,确定凸模圆角值的选择范围为R/t=0.2~0.4,在此范围下可以保证凸模刃口机械加工的有效性。分别取刃口圆角的三个变化水平为0.10mm,0.15mm,0.20mm。本试验所用凸、凹模分别采用快走丝线切割(WEDM—HS)、慢走丝线切割(WEDM—LS)和精密光学曲线磨三种方式加工而成。加工后凸、凹模的粗糙度如表1 所示。

表1 加工方式与粗糙度要求

在冲裁过程中,凸模与板料金属的往复运动产生的能量软化了材料,板料顶部和底部的边缘产生的裂纹几乎连接成一条直线后分离,因此,合适的冲裁速度缩短板料的断裂变形过程从而提高断面质量。本试验所采用的冲床可以满足速度范围在200~1500 次/min 范围内的接插件冲裁,考虑到保证冲裁制程的稳定,冲裁速度不必取到极限值。因此,在300~1300 次/min 的速度范围,以每隔200 次/min 作为标距,共取六个水平值。

根据上述级进模冲裁工艺的分析,确定冲裁间隙、刃口圆角半径、凸凹模粗糙度、冲裁速度四个试验影响因素,其各自水平如表2 所示。

表2 试验因素及水平表

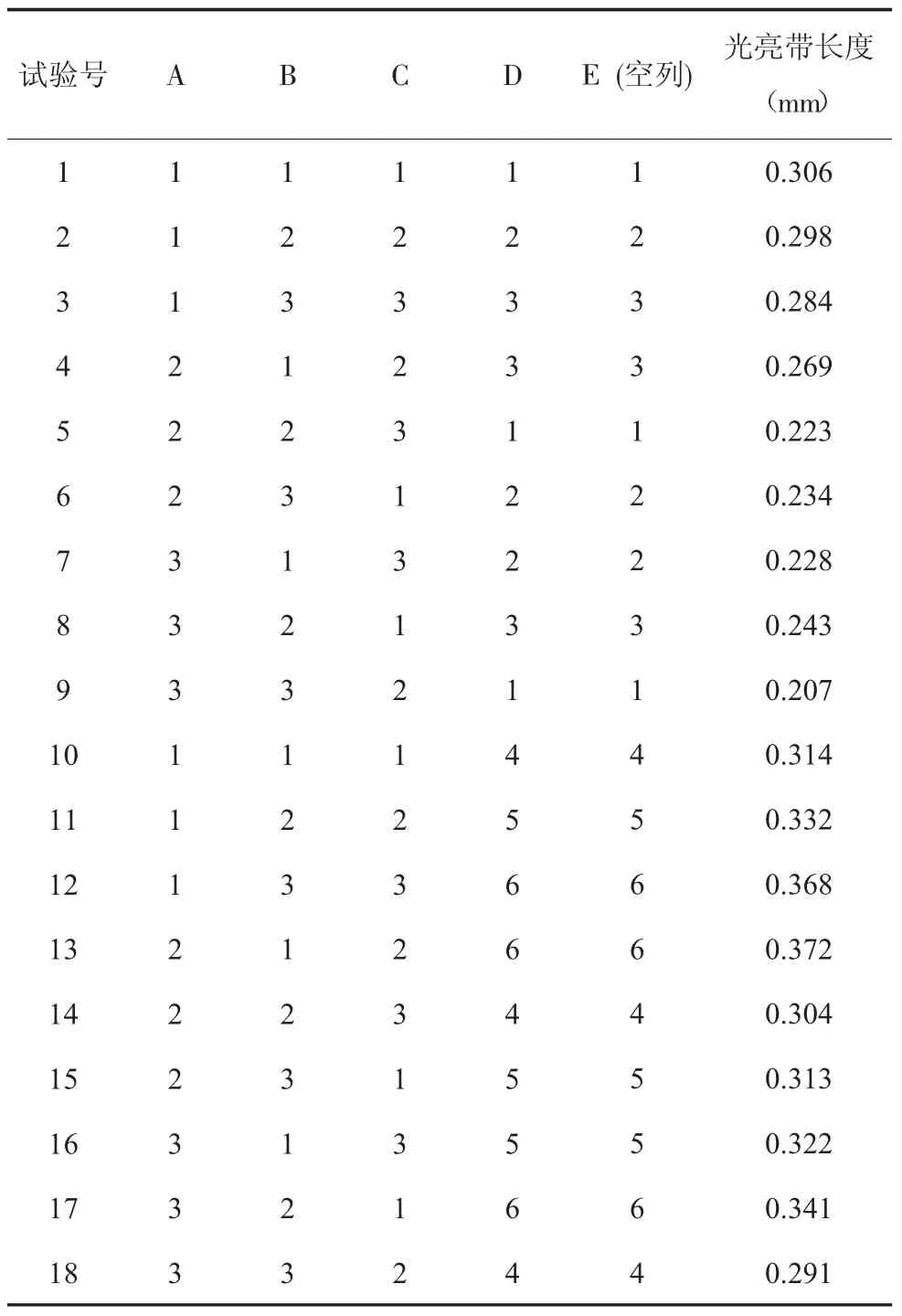

构造正交表及试验结果如表3 所示。

表3 正交表及试验结果

因此,得到实验数据,如表4 所示。

表4 训练样本数据

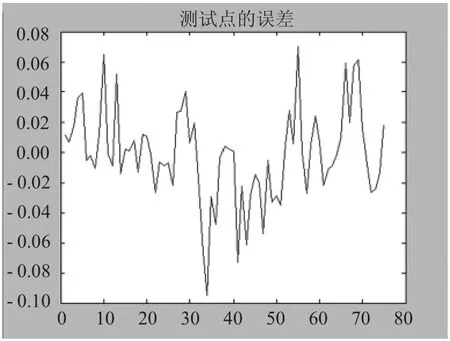

训练过程中采用前12组数据做为训练样本,后6 组数据做为测试样本。利用MATLAB 编程进行运算,运算过程中,做出了实际数据和预测数据的比较曲线如图1,以及实际实验点对应的误差值曲线如图2。

图1 实验数据和预测数据的比较曲线

图2 实验值对应的误差值曲线

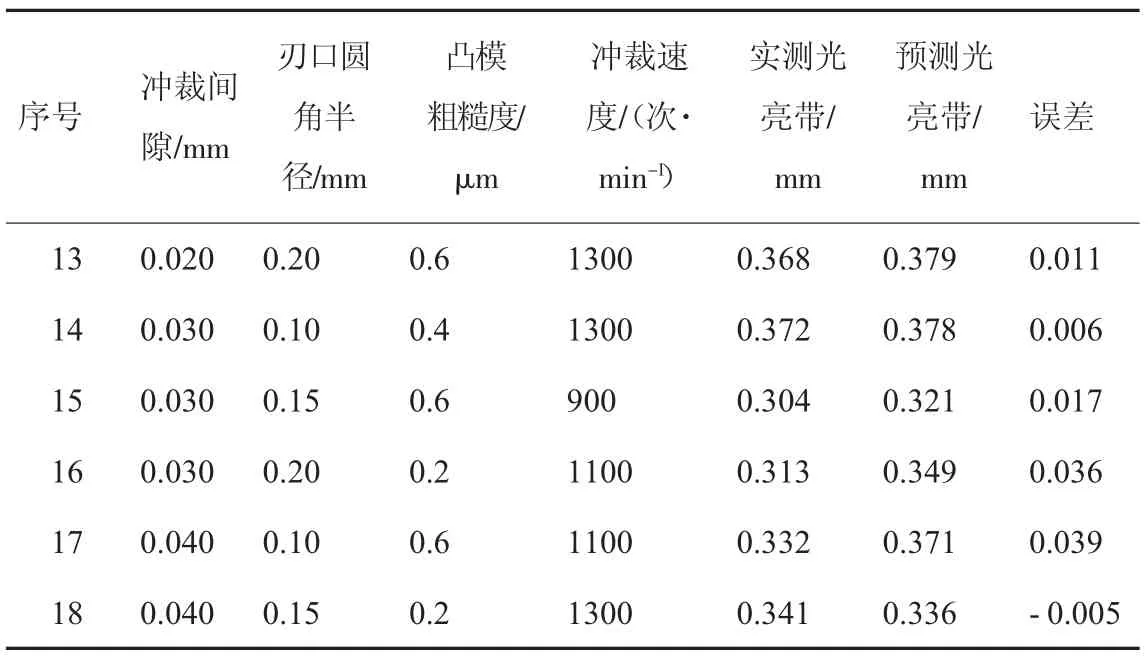

由支持向量机回归算法得到的预测模型,对序号13~18 的预测值与实际值及误差比较如表5 所示。可以看出,预测值与实际值的最大误差在4%以内,可以较为准确地对级进冲裁断面质量进行预测。

表5 预测值与实际值及误差比较

4 结论

本文采用基于RBF 核函数的SVM 方法对接插件断面质量进行了预测分析,通过将实验结果与预测结果比较,得出如下结论:

(1)建模过程中,选取合适的核函数和各参数对于回归预测至关重要,本模型经过多次独立运算后,选取RBF 核函数,折中参数c=10、ε=0.1,实际算例得出,该模型方差为8.95416260580565×10-7,最大误差为3.9%,能进行较为准确的预测;

(2)将向量机回归预测算法应用到接插件级进冲裁断面质量预测中,为相关人员设计工艺参数最优组合提供了理论参考,缩短了开发周期,节约费用。