异形环轧件表面线状缺陷分析与仿真优化研究

2022-01-17张国进

张国进,孟 阳

(西安航天发动机有限公司,陕西 西安 710021)

1Cr21Ni5Ti 是仿制前苏联эи811 不锈钢生产的奥氏体-铁素体双相不锈钢,它结合了奥氏体不锈钢的优良韧性和焊接性与铁素体不锈钢的较高强度和耐蚀性能,良好的工艺和力学性能[1]。可替代1Cr18Ni9Ti 应用于耐氧化腐蚀并要求较高强度的设备部件,如航空发动机壳体和火箭发动机燃烧室外壁、法兰盘、主导杆等关键件[2]。该钢已有多年的使用历史,大量采用锻件进行加工,锻件具有优良的机械性能,可有效改善材料的内部组织,使得零件内部金属流线能有均匀的随零件结构分布,充分发挥出材料的各项性能。而异形环件传统方法通过锻造扩孔获得锻件,再由机械加工手段进行切削成所需形状,这种方式一方面使得金属的原始流线被破坏,大大降低了异形环见的机械性能。另一方面降低了材料的利用率,增加了生产周期。若采用异形环辗环工艺成形,最大程度上减少机械加工余量的同时提高了生产效率和材料利用率。同时获得的异形环件性能较好。

零件为回转体结构,内外圆均带有斜度,将锻件设计为内外圆带斜度的异性面回转体,使锻件结构接近零件结构,减少工艺辅料的分布,前期外协生产时,锻件表面常有折叠、裂纹等缺陷,废品率较高,现通过数值模拟分析寻找缺陷产生原因、机理及危险点,通过逆向仿真优化,使材料更易充型,避免折叠、裂纹等缺陷。

1 异形环锻件结构及缺陷

生产的异形环件在对两侧端面进行机加工时,发现其中4 件零件的一侧端面有类似裂纹类线性缺陷存在。该零件材料为:1Cr21Ni5Ti,原材料状态为ø300mm×695mm 棒材,领料检查后进行锻造,工艺流程为:镦粗→冲孔→扩孔→辗环。锻造工艺为:预热700℃,加热1100℃,终锻温度≥850℃。锻件最终状态如图1 所示。

异形环锻件的结构如图所示,锻件上端面内外径分别为ø920mm、ø1052mm,下端面内外径分别为ø970mm、ø1102mm。锻件总高度为190mm。锻件在机械加工过程中,上、下端面去除约10mm,上端面外径单边约11mm,内径上端面约单边8mm。机械加工时在上端面发现缺陷位置见图1,端面表面肉眼可见的裂纹进行超声波探伤,发现裂纹可探深度4mm~7.1mm。宏观形貌如图2 所示。

图1 缺陷的产生位置

图2 缺陷的宏观形貌

2 成形过程分析及模型简化

2.1 成形设备及模具装配

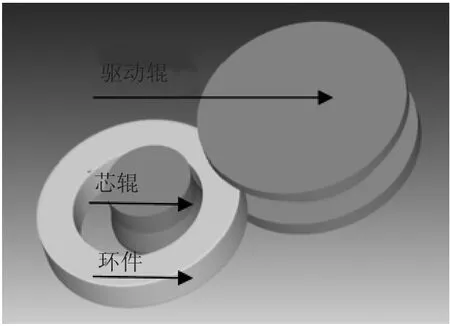

模具包括芯辊、芯辊套、主辊、连接键、压套、压套螺母等零件,成形设备及装配、芯辊套和主辊的模具图如图3、图4 所示。

图3 1M辗环机设备

图4 模具装配

2.2 成形过程及模型简化

制环坯过程为镦饼—冲孔—扩孔—成形。生产过程中制坯外径为880mm,高度控制在183mm±2mm。在60kN 自由锻电液锤镦饼、冲孔,如图5 所示,2M双向辗环机扩孔成形预制坯,该设备可有效控制环件高度尺寸。最终辗压成形在1M辗环机上进行。现结合实际情况对成形设备及模具进行模型简化,芯辊套、主辊、制环坯锻件示意图如图6 所示。

图5 模型简化装配图

图6 制环坯锻件图

采用逆向仿真方法,在满足实际工况的约束前提下,从锻件的尺寸和状态逆向推出成形路径。本文对缺陷进行分析,并通过DEFORM-3D 软件进行数值模拟并逆向分析找出原因并优化成形过程,避免该类问题复现并找出成形的最优路径。

3 分析与讨论

3.1 成形中缺陷产生理论分析

通过实际工况可知,锻件成形过程中,锻件上端面外沿先与驱动轴接触,下端面内沿先与芯轴接触,受力情况如图7 所示。芯轴向内侧挤压,同时驱动辊逆时针旋转,形成顺时针力矩,他们的综合作用使得锻件在成形过称中有侧向上升趋势,一方面在与驱动辊上沿接触后产生刮蹭现象;且成形结束容易使得环件端面表面形状蝶形,出现蝶形缺陷,如图8 所示。

图7 环件初始阶段受力示意图

图8 锻件图

由图8 可知,锻件的下端面内孔边缘处出现毛刺缺陷,毛刺缺陷在环件锻件轧制中较为常见,产生原因较多。该环轧属于半封闭性轧制,产生毛刺的原因可分为两方面:①驱动辊与芯轴间隙过大,导致锻件成形过程中,环件轴向流动进行间隙形成毛刺;②驱动轴进给量相对较小,在环件轧制变形中变形集中于内外表面,金属流动有轴向趋势,且设备使用时间过长,放置环件的托料板位置高低不平,如图9 所示,因各种影响因素相互交错,致下端面产生较多毛刺缺陷。

图9 托料板

3.2 优化制坯设计

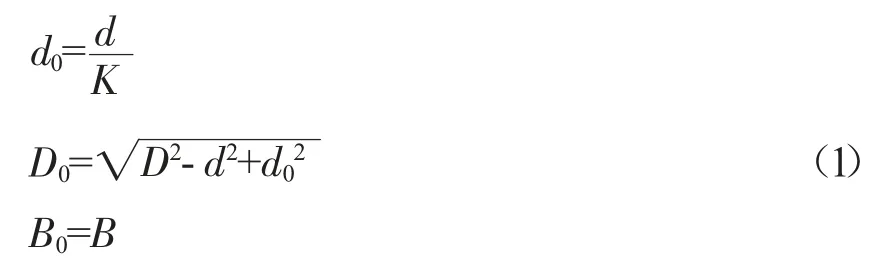

预制坯设计的依据是环件锻件图和体积不变条件及环件轧制金属流动规律。由于环形锻件为等壁厚的异形截面环件,金属的径向流动可近似为等速等量,可将预制坯设计为矩形截面环件毛坯,预制坯内外径尺寸依据公式(1)计算获得:

式中:d0、D0、B0分别为预制坯的内径、外径和高度;d、D 为成形环件的最小内径、最大外径;B 为成形环件的高度;K 为辗扩比。取K 值为1.2,计算得出预制坯的内径为ø660mm,外径为ø880mm,高度为184mm。为防止轧制成形时辗压辊端盖刮伤锻件,及预制坯较易进入辗压辊,将预制坯高度减小5,最终得到的扩张段I 段外壁后段环形锻件预制坯尺寸为ø940/ø732×179mm。

3.3 数值分析

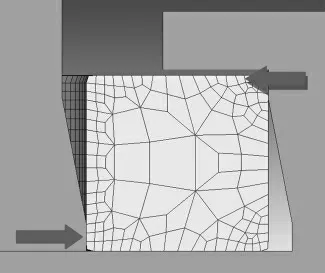

对异形环成形过程进行仿真分析。为深入分析成形过程中锻件的应力、应变及损伤,在环件毛坯横截面选择5 个点进行追踪以反映异形环件在成形过程中各不同部位的应力、应变及材料流动等,具体分布如图10 所示。

图10 环件截面点

图11 为锻件成形后与驱动辊和芯轴的接触状态及充型状态,图中沿边界不同点为环件与模具接触节点,由节点可知,工件与模具已完全接触,中间没有间隙,其中下面有轻微“鱼尾”与实际生产相符,上端面外沿出现凸峰与前分析相吻合,下端面内侧有毛刺也和前文分析相一致。

图11 环件成形接触关系

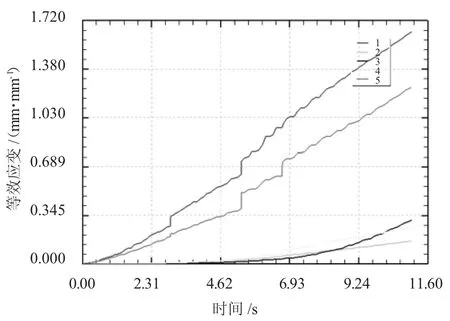

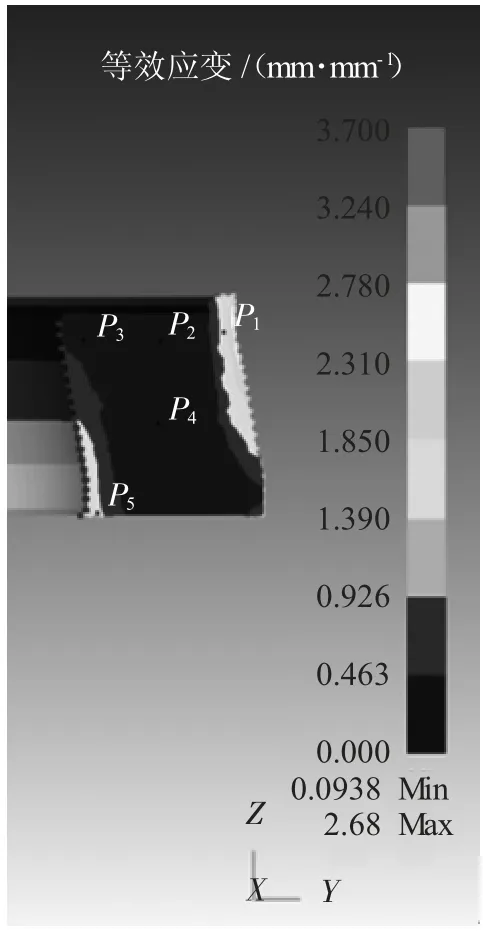

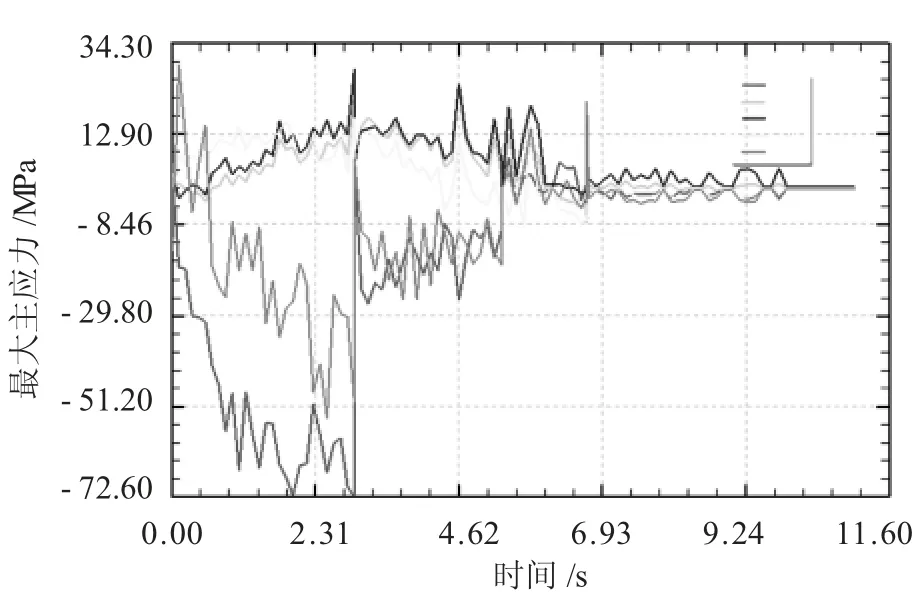

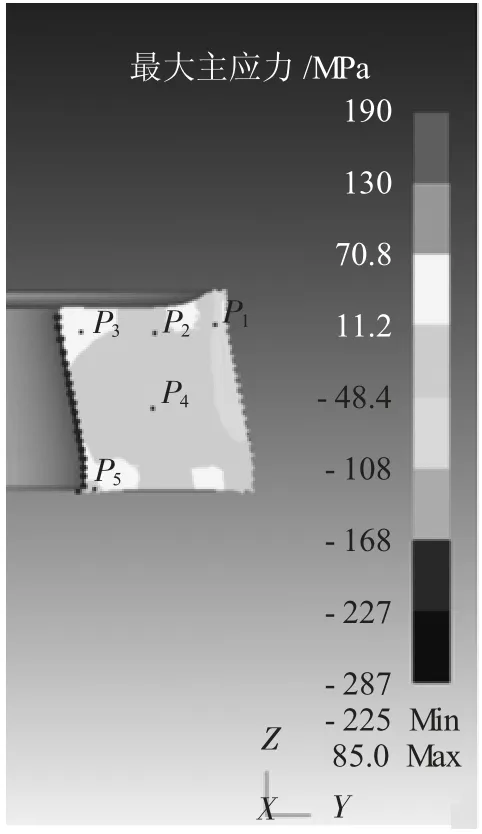

图12、图13 为该环形锻件的等效塑性应变变化曲线及截面等效塑性应变分布图。图14、图15 为该环形锻件的最大主应力变化曲线及截面最大主应力分布图。通过对环形锻件进行等效应变分析能够了解环轧过程中不同部位在轧制中的变形情况,明晰环轧过程中金属流动过程。所以在该异形截面环件轧制过程中,应变接触部位主要集中在环件与轧辊接触的部位。

图12 环件的等效应变

图13 截面等效应变分布

图14 环件的最大主应力

图15 截面最大主应力分布

由图可知环件的上端面外测和下端面内侧的应变值及最大主应力均较大,由于环件成形过程中,锻件上端面外沿、下端面内先与芯轴接触,成形过程中相对位置的应变较大,其他位置相对较小且一致。在轧制初始阶段为锻件整形阶段,上端面轴向内侧挤压和旋转所形成顺时针力矩影响,他们的综合作用使得锻件在成形过程中有侧向上升趋势,与驱动辊产生摩擦导致压应力急剧变化。在整形阶段完成后进入轧制阶段时进入稳定状态。

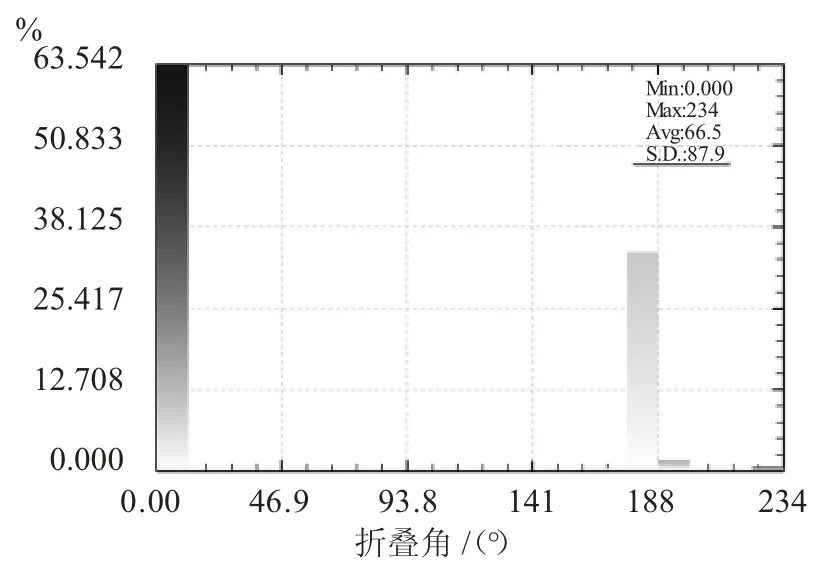

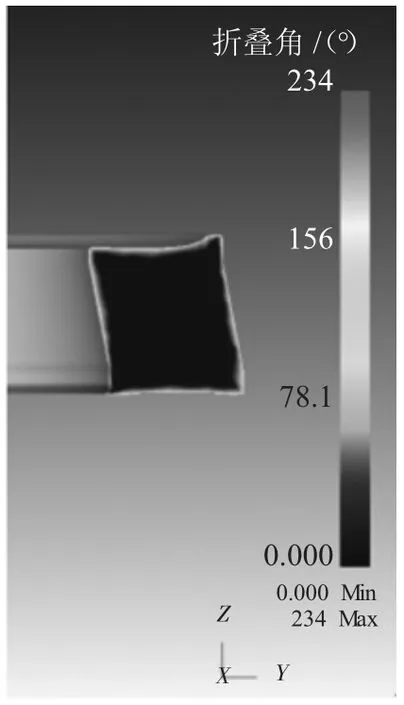

图16~图19 为该环形锻件的损伤、折叠角变化曲线及分布图。对环形锻件的损伤值及折叠角分析可以了解成形过程中金属流动的危险点和缺陷易发处。由锻件的损伤值和折叠角结合实际工况分析可知,轧制初始阶段为锻件整形阶段,轴向跳动较大,再加上锻造因加工或装配问题导致驱动轴轴向跳动较大,此时若驱动轴进给量相对较小,在环件轧制变形中变形集中于内外表面,金属流动有轴向趋势。环件产生毛刺,随着环轧进行,毛刺积累,下端面损伤值变大,折叠角最大值也存在于该处。实际该异形环锻件成形时主辊的上盖板刮伤锻件上端面现象,毛刺过多,毛刺嵌入锻件本体,下端面因毛刺产生加上托料板不平整导致端面毛刺淤积,可能影响到后续锻件的加工。异形环件成形过程金属流动及环件与模具之间的接触关系复杂,在实际生产过程中不能达到最理想成形状态,波浪形(鱼尾)、椭圆度、蝶形等缺陷均对材料消耗,如图20 所示。锻件在实际生产中的缺陷在实际的生产中可通过后续机械加工予以去除。

图16 环件的损伤值

图17 截面损伤分布

图18 环件的折叠角

图19 截面折叠角分布

图20 环件轧制缺陷与材料消耗增加量的关系

经过理论及模拟分析可知,在考虑现有的生产实际工况和成形设备条件等的约束下,因无端轧,锻件上端面处于自由状态,所以受到力矩作用,异形环件上端面外沿与驱动辊刮蹭现象无法避免。但通过仿真分析,在保证形状尺寸能够保证的前提下,对锻件中间过渡尺寸进行优化制坯环件时将外径调整为ø940mm,高度不变。可有效减少缺陷产生。对理论分析进行有效性验证,成形过程如图21 所示。锻件冷却后如图22 所示。最终经过测量尺寸满足要求,且上端面刮蹭现象变弱,下毛刺大幅度减少。在余量不变的情况下,机械加工余量充足,性能满足要求。

图21 环件的折叠角

图22 优化后锻件

4 结论

(1)环件上表面的线状缺陷为环轧过程中因上端面刮蹭驱动辊导致的折叠缺陷。

(2)折叠缺陷产生于终锻成形阶段,由端面“鱼尾”和驱动辊刮蹭交互作用逐步转变为折叠缺陷。下端面由成形过程中芯轴进给与驱动轴旋转配合、下端面内侧毛刺与托料板不平整交互作用导致有毛刺粘结形状环状缺陷。

(3)通过对异形环件辗环成形进行数值模拟分析,有效复现和预测了工艺生产过程中的产生缺陷的原因和金属材料内部问题,优化了异形环件辗环成形的工艺方案。

(4)通过仿真数值模拟分析,在保证锻件形状充满及性能的前提下优化锻件过渡尺寸,减少芯轴轴向进给量,可有效减少缺陷产生;再结合粗车后进行超声波在上下端面检查等手段,可有效避免此类缺陷导致零件报废。