基于ANSYS Workbench 的吊装工装静力分析及拓扑优化设计

2022-01-17史天翔郭建烨辜国玲辜嘉诚

史天翔,郭建烨,史 江,辜国玲,辜嘉诚

(1.沈阳航空航天大学 机电工程学院,辽宁 沈阳 110136;2.沈阳鼓风机集团股份有限公司,辽宁 沈阳 110869)

目前,重型设备的设计主要是依靠经验公式或与同类型设备类比的方法,这导致了设备的设计结构过于传统,材料利用率较低,而且制造周期较长,难以满足市场产品更新换代要求。因此,寻找到一种高效、快速、可靠的设计方法具有重要的现实意义。CAE 软件是实现此种方法的载体及工具,其快速准确的计算分析结果可以为产品的优化设计提供指导。优化设计是一种确定最优设计方案的技术,与传统设计不同的是,拓扑优化设计无需给定优化设计变量,它可以把质量分布函数作为优化参数,在满足所有约束条件下,使选择的优化目标达到最小化或最大化,从而给出一个较为合理的初始工件构型。

吊装工装是天车吊运大尺寸工件的重要基础部件,其静、动态性能直接影响了天车对于被吊装物的吊装效果及吊装时的安全性。所以在重型设备设计过程中,在满足强度及刚度的前提下,应尽可能减轻设备质量,这才是现代设备设计的发展趋势。ANSYS Workbench 软件是以有限元分析为基础的大型通用CAE 软件,本文采用此软件对已设计完成的吊装工装进行静强度分析,并对其结构进行拓扑优化改进。应用拓扑优化方法,可以确定吊装工装的去重位置,并在保证结构强度及刚度的前提下,进一步降低吊装工装的整体质量。

1 吊装工装的实体建模与有限元建模

根据天车对被吊装物的吊装工况,采用UG 软件对吊装工装进行三维模型设计,如图1 所示。为了完全对应真实工况环境,对吊装工装采取了一比一建模,然后把模型导入到ANSYS SpaceClaim Direct Modeler 内进行简化及修改,根据圣维南原理,工件上一些细小特征对整体结构的性能影响很小,因此对局部特征如吊装孔及倒角等进行了适当的简化,简化后的模型可以大大提高有限元软件的分析效率,避免了因局部特征生成的畸形网格,造成运行结果的不连续或不收敛的情况,导致分析失败,又不会明显影响吊装工装的强度及刚度。使用ANSYS Workbench 对吊装工装进行以六面体为主导的网格划分,经多次划分并验证网格无关性后,该吊装工装的几何模型转变为具有物理属性的有限元模型,得到的有限元模型如图2 所示。

图1 三维模型

图2 有限元模型

2 吊装工装有限元模型的静力分析

2.1 边界条件的确定

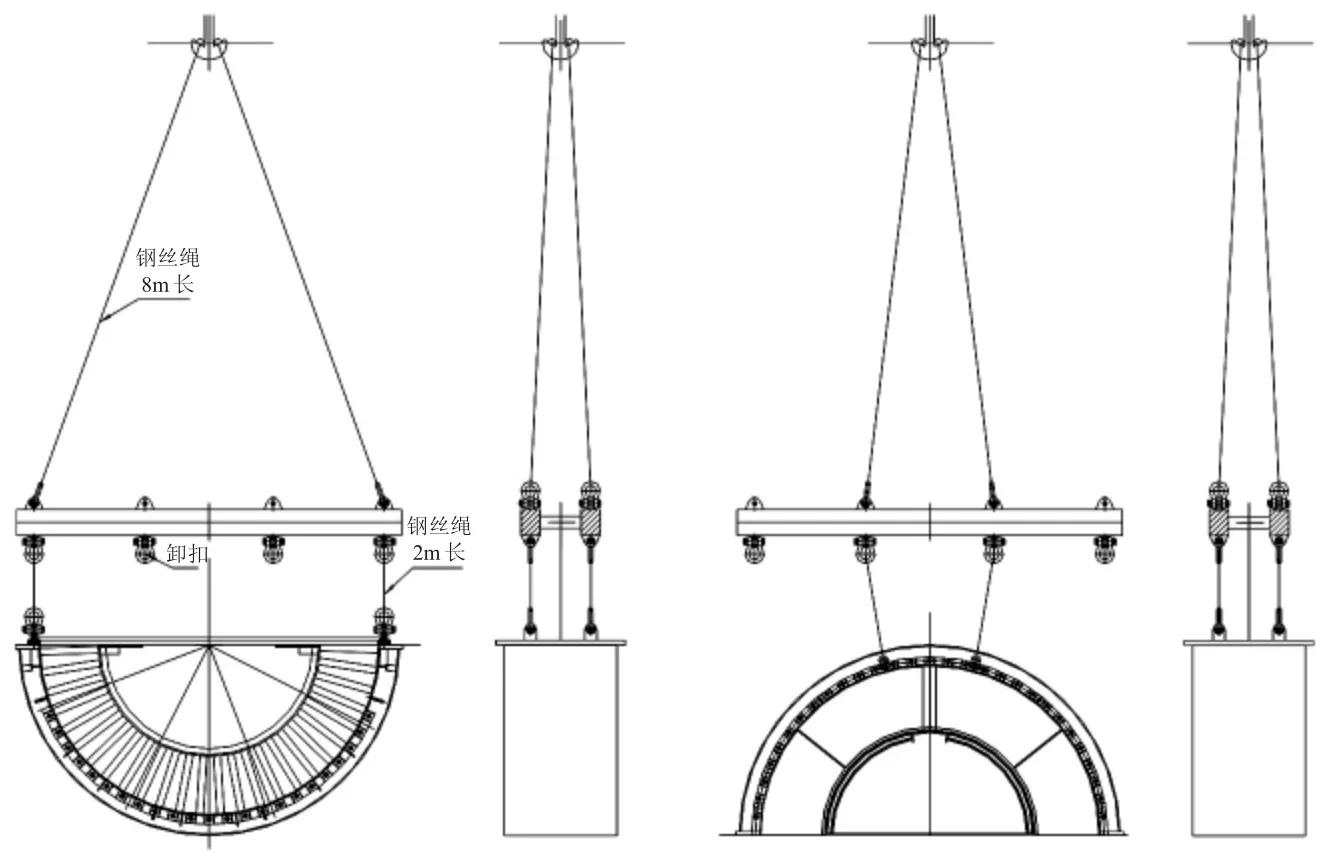

吊装工装在使用时,根据被吊装物的实际吊装工况,任意选择上侧的四个吊装孔分别穿入四根钢丝绳,钢丝绳另一端与天车大钩相连接;下侧的四个吊装孔同样分别穿入四根钢丝绳,钢丝绳另一端与被吊装重物相连接,具体吊装方案如图3 所示。天车在起吊过程中,大钩缓慢且匀速起吊上升,因此,对于此吊装工装无需考虑因起吊时的瞬态冲击载荷对吊耳部位造成的破坏效应,只需校核吊装工装在稳态吊装时的强度及刚度。

图3 产品件的吊装方案

被吊装物总质量约86000kg,依据吊装工装的实际工作状态,吊具主体主要承受自身重力和被吊装物重力的作用。因此对吊装工装上侧的四个吊耳采用远端点位移约束,以模拟吊装工装在天车大钩下的位置;吊装工装下侧的四个吊耳采用质量点约束,以模拟吊装工装下侧被吊装物的质量。

因吊装工装整体铸造成本较高,且铸造体内部质量难以控制,所以我们采用多零件体组立焊接的方式对其进行制造,整套工装全部由低合金结构钢Q235B 厚板材下料,查询《机械设计手册》得其材料力学性能:弹性模量为2.11×1011N/m2,泊松比为0.3,密度为7850kg/m3。

2.2 计算结果与分析

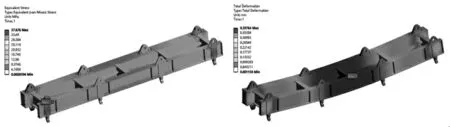

经过静力分析求解计算,得到吊装工装在相应工况下的应力及位移云图,如图4 所示。分析图4可以发现:吊装工装在自身重力和被吊装物重力的作用下,最大应力为36MPa,发生在吊装工装与与钢丝绳连接的上侧吊耳处,而其余部位的应力值偏低,普遍在10MPa 以下。且最大形变量仅为0.95 mm,出现在吊具体中心处,其余位置的形变量小到可忽略不计,因此有必要对其进行整体的结构优化工作。

图4 吊装工装的应力及位移云图

3 拓扑优化设计

3.1 拓扑优化理论基础

变密度法是处理连续体拓扑优化最常用的方法之一,其基本思想是人为假定单元的密度和材料的物理属性之间的某种对应关系,以连续变量的密度函数形式显式地表达这种对应关系。采用有限单元法对连续体结构进行离散,优化过程中通过控制单元密度的取值来改变结构中单元的弹性模量,以达到调节结构总体刚度的目的。

假设已知约束gi条件下,求解最大或最小目标函数f,则拓扑优化数学模型可以表示为:

式中:ηi为每个有限元单元的伪密度,0<ηi≤1,ηi接近1 表示该单元材料需要保留;N 为单元数;M 为约束数目;gj为第j 个约束;为第j 个约束的上限值,为第j 个约束的下限值。

为了提高吊装工装整体的静力学性能,同时可以有效的降低自身质量,因此对原有吊装工装进行整体拓扑优化,并依据拓扑优化结果对原吊装工装进行结构改进。本次拓扑优化使用的软件是基于ANSYS Workbench 平台下的Topology Optimization模块,使用该软件模块可以根据用户的输入边界条件、需要进行优化的零部件及优化目标进行拓扑优化,设计者可通过拓扑优化后的结果对原工件进行再设计。

吊装工装的拓扑优化设计是在给定吊装载荷和最小柔度情况下,寻求结构的最小体积,因此可用变量表示为:

式中:f(ηi)为结构柔度;V 为优化后的体积;V0为优化前体积;α 为缩减体积百分比。

3.2 吊装工装模型的拓扑优化

根据静力学分析结果,选取ANSYS Workbench平台下的Topology Optimization 模块,并共享已经计算完成的静力学数据。选择重量为优化目标,保留材料限制期望值设置为60%,将吊装工装上、下两侧吊耳设置为优化排除范围,同时施加与优化前等同的负载和约束条件,经过31 次迭代求解计算后,输出拓扑优化后的吊装工装结构如图5 所示。

图5 拓扑优化结果

由拓扑优化结果可知,吊装工装在实际吊装工况下的应力主要分布在吊耳附近,而吊装横梁内部的应力并不大,因此可对吊装横梁的结构进行优化改进,实际生产制造时,可将实体钢制横梁更换为板材焊接结构的空心横梁。

4 结果分析及拓扑优化验证

将拓扑优化后的模型结果再次导入ANSYS SpaceClaim Direct Modeler 中,经过修复和删减有限元模型,捕捉其主要结构特征,去除复杂线条等操作,再按照拓扑优化后材料的分布特点,建立拓扑优化后的设计模型。

对拓扑优化后的模型再次进行试算,得到吊装工装在受载后的应力及形变量的发展趋势,最后根据试算后的拓扑优化结果对吊装工装进行改进,综合考虑普通机加制造业对工件的加工能力以及加工制造费用等因素,对吊装工装总体结构重新设计,吊装横梁选择Q235B 薄板材按型下料后再投产,其内部加强筋全部由厚钢板替换为型钢,最后采用多零件体组立拼焊的方式对其进行制造。

对最终投产的吊装工装模型进行再次计算,得到的应力及形变量如图6 所示。优化前的吊装工装重量为9538kg,优化后的吊装工装重量为4897kg,重量减轻4641kg,在满足刚度及强度要求的条件下,根据拓扑优化结果改制的吊装工装仍具有6 倍以上的安全系数,符合相关吊装技术文件标准。

图6 吊装工装拓扑优化后的应力及位移云图

吊装工装的总体设计结构在优化前与优化后的计算结果对比见表1。可见经过拓扑优化后的吊装工装在总体重量明显减小的情况下,最大等效应力仅增加了4.6%,同时最大形变量也减小了58%,吊装工装结构的优化极大提升了有限材料的使用效率,降低了吊装工装的整体制造成本,根据拓扑优化结果投产制造的吊装工装如图7 所示,经最终在吊装工况下验证,并未发现任何问题。

图7 已投产制造完成的薄板拼焊结构吊装工装

表1 结构在优化前与优化后的计算结果对比

5 结束语

本文通过UG 三维建模软件建立了基于集团某项目而研制大型非标吊装工装实体模型,借助ANSYS Workbench 协同仿真平台对吊装工装整体进行了静力学分析,并根据静力学分析结果,以吊装工装横梁的厚度为设计变量;以吊装工装整体最大形变量为状态变量;以吊装工装整体最小质量为目标函数对吊装工装进行拓扑优化,得到在吊装工况下的最优结构模型。并经过综合考虑吊装工装加工的工艺性及制造的经济性,重新设计该吊装工装,最终极大降低了吊装工装的总体质量。再次分析依据拓扑优化结果而设计的吊装工装,其应力及变形情况均证明该设计方案满足实际工况需求,从而验证了拓扑优化方法在实际工作中的可行性。

随着制造业近几年逐步研究工件的轻量化设计方案以及陆续开展的价值工程项目,该优化方法的应用对于轻量化生产和成本节约有着一定的参考价值。并且降低工件的整体重量和生产成本,对于产品增强市场的竞争力也具有重要的实际意义。