基于移位读写指令的冲床控制系统设计

2022-01-17蒋玲贾冕茜陈慧蓉

蒋玲 贾冕茜 陈慧蓉

摘要:设计了一种基于移位读写指令的冲床控制系统,该控制系统中,PLC将来自触摸屏、外部开关信号通过输入、输出接口控制三相交流异步电机、伺服电机、步进电机,进而实现十字滑台X轴和Y轴运动、冲头升降、冲头冲孔等操作;通过采用移位写入SFWR、移位读出SFRD写指令,有效解决了选择加工模式时,孔随机选择,难以排序的问题,通过绝对定位指令DRVA,化解了随机选择时加工孔之间位置不确定性,无法准确定位的问题。借助于嵌入版MCGS软件中安全机制,采用凭账号密码登陆,避免无关人员误操作,触摸屏TPC7062TI中直观显示冲床加工孔的位置,实时显示各电机的运行状态,便于实现远程监控。实践表明,该冲床控制系统能够实现控制要求,具有工程应用的价值。

Abstract: This paper designed a kind of punching machine control system based on displacement, speaking, reading and writing instruction, the control system, PLC will come from the touch screen by input interface, external switch signal output interface to control the three-phase ac asynchronous motor, servo motor, stepping motor, which can realize the cross slide X axis and Y axis movement, such as the punch lifting, punch punching operation; By using the shift to write SFWR and the shift to read out the SFRD write instruction, the problem of difficult sorting of holes in the selection of processing mode is effectively solved. By using the absolute positioning instruction DRVA, the problem of indeterminable positions between machining holes in the random selection is solved. With the help of the security mechanism in the embedded MCGS software, the user logs in with the account password to avoid the misoperation of irrelevant personnel. The position of punching hole is visually displayed in the touch screen TPC7062TI, and the running state of each motor is displayed in real time, facilitating remote monitoring. The practice shows that the punch control system can realize the control requirements and has the value of engineering application.

關键词:FX3UPLC;移位写入指令;移位读出指令;冲床;定位控制 ;TPC7062TI

Key words: FX3UPLC;SFWR;SFRD;punch press;positioning control;TPC7062TI

中图分类号:TP273 文献标识码:A 文章编号:1674-957X(2022)02-0104-03

0 引言

冲床控制系统由十字滑台送料机构、钢板夹紧装置、冲头装置组成。工作时将要冲孔的钢板夹紧,通过十字滑台送料机构将钢板移动到冲头下方,冲头向下运动,在钢板规定位置冲孔。其中十字滑台送料动作由X轴电机与Y轴电机驱动,冲头向下及返回动作由冲头升降电机驱动,冲孔动作由冲孔电机驱动。本文采用移位读写指令设计了冲床控制系统,大大简化程序编写,有效解决了随机加工模式时,孔随机选择无法排序加工的问题,利用绝对位置控制DRVA指令结合每个孔相对于原点位置固定的特点,化解了随机加工时,上一个孔与下一个待加工孔之间位置不确定问题。[1][2]使用TPC7062TI触摸屏,可视化的人机界面能够在线监控系统状态,增强了人机交互。

1 冲床控制系统控制要求

本设计中要求能实现冲床在钢板上冲孔7个,各孔的位置如图1所示。

比如要加工5号孔,X轴电机从原点SQ1开始运行至5号孔对应位置,然后Y轴电机正转运行SA2位置,即十字滑台送料到位;之后冲头升降电机下降并到位停止,最后冲头电机运行冲孔。冲孔完成后,冲头电机停止,冲头升降电机上升。十字滑台根据要求进行返回原点或是继续工作。

冲床加工要求能实现三种工作方式可选,第一种模式是单孔加工,按一下起动按钮SB1,加工一个孔,按照1-2-3-4-5-6-7的顺序依次加工;第二种是连续加工模式,只按一下起动SB1,则按照1-2-3-4-5-6-7的顺序把7个孔连续加工完成;第三种是选择加工模式,点击任意孔的位置,则按照选择顺序,进行加工,一次最多选择3个孔进行加工。

工作台处于在原点(SQ1,SA1)、冲头在上限位SA5,其他各检测点(SA2~SA4)常开;所有电机处于停止状态。如果工作台不在原点(SQ1,SA1),则按下SB1先返回原点。单孔加工模式与连续加工模式结束后,工作台返回原点(SQ1,SA1),即X轴电动机处于SQ1处,Y轴电机处于SA1处。

系统自动运行过程中,按下停止按钮SB2,把当前孔加工完成后,停止运行。当停止后再次启动,系统保持上次运行的记录。

当按下急停按钮SB3,电机立即停止工作。出现“紧急情况,系统停止”的报警画面。画面解除后,系统回到工作模式界面,系统在原先暂停的地方继续工作。

2 控制系统设计

2.1 冲床控制系统方案设计

根据冲床控制系统的控制要求,选用FX3U-32MT PLC作为主控制器,上位机选用 TPC 7062Ti触摸屏。采用PLC控制直流继电器KA,然后KA的常开触点控制交流接触器KM的线圈,KM主触点控制M4电机,这样的设计不仅解决了晶体管输出型的PLC不能控制交流接触器的问题,而且还能有效地保护PLC,使得系统更为安全可靠。[2][3][4]

2.2 PLC系统硬件设计

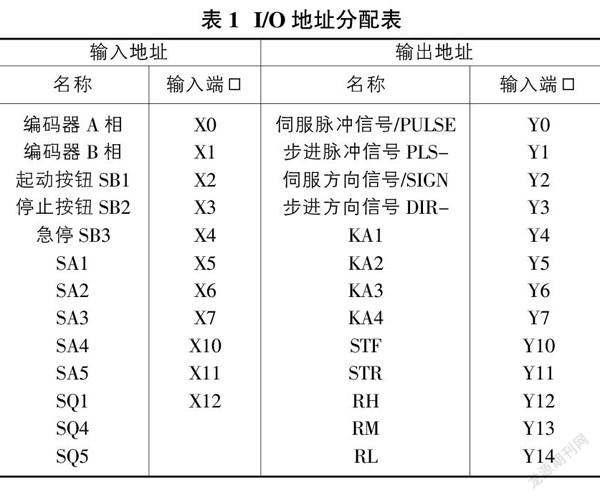

根据冲床控制系统设计方案,对I/O地址进行分配,完成主电路和PLC外部接线图。冲床控制系统I/O地址分配如表1所示。

为了减少输入输出点数的使用,电机状态指示灯在触摸屏上进行显示。

2.3 PLC系统软件设计

冲床工作过程是典型的顺序控制,有手动程序和加工程序,其中手动程序针对冲床的调试和检修,正常加工程序是运行在自动控制状态,采用顺序功能图编程方法,三菱GX Works2软件中可以直接编辑SFC程序,[6]PLC程序中设置必要的互锁措施。限于篇幅限制。这里重点介绍第三种是选择加工模式,点击任意孔的位置,则按照选择顺序,进行加工,选择的数量不受限制。本设计采用移位读写指令对所选择的孔顺序进行排序,然后按照选择的先后顺序进行加工。

2.3.1 存储1-7号孔编号和X轴位置信息

将1-7号孔的编号和绝对位置对应的脉冲数分别写入对应的数据寄存器D88、D78中。

加工过程中,M1电机正转、反转都是每转500 脉冲;Y轴电机M2 正转、反转都是每转600 脉冲,由伺服电机旋转一周需要500个脉冲,步进电机旋转一周需要600个脉冲,可以计算出图所示的1-7号孔相对于原点(SQ1,SA1)的X轴绝对位置脉冲数如表2所示。[4]

1号孔对应的X轴绝对位置脉冲数和孔编号[2]。

类似的方法存储2-7号孔的信号。

2.3.2 移位写入SFWR指令写入1-7号孔编号和孔的X轴位置信息

SFWR为移位写入指令,这里需要采用脉冲执行方式,否则每个扫秒周期都要执行。使用的各个数据寄存器所存储的内容如表3和表4所示。

2.3.3 移位读出SFRD指令读出1-7号孔编号和孔的X轴位置信息

和移位写入SFWR指令类似,移位读出SFRD指令也需要采用脉冲执行方式,按照先进先出的顺序,依次读出孔的信号和孔X轴位置信息,按照选择的先顺序对孔进行加工操作。PLC程序如下:

S26上升沿没接通一次,第一条SFRDP指令,在长度为4的数据寄存器中,把以D71开始的数据寄存器中数据依次传送到D0中,每读出一个数据,整个数据局存起都依次向D71寄存器移动一位。且指针D70减1,但指针为0时,不再执行指令功能,所选择的孔加工结束。第二条SFRDP指令执行过程同上。

本设计中移位读出指令中使用的各个数据寄存器所存储的内容如表5和表6所示。

在选择加工模式时,由于孔的加工顺序是随机选择,所以上一个孔与下一个等待加工的孔之间相对位置不确定的,但是每一个孔相对于原点位置的位置是固定的,所以需要用绝对位置指令DRVA进行定位控制程序的设计,更易实现功能。[3][4]

3 人机界面组态[7]

按照冲床控制系统要求,触摸屏监控界面设计共4个窗口,分别为首页界面、登陆界面、调试界面、加工界面和报警窗口。限于篇幅,这里只给出加工界面分别如图5所示[1][6]。

为了避免無关人员误操作,导致出现问题,利用嵌入版MCGS中的安全机制,设置了凭工号和密码进行登陆,若工号或密码登入错误,则提示“工号或密码错误,您无权操作!”,需重新登录。

加工界面具有如下功能:各个电机工作状态指示灯(在对应电机执行相应动作时以2Hz闪烁)、加工孔的位置显示;冲头升降电机运行频率(Hz)实时显示;滑台在X轴方向的位移(cm)实时显示(由编码器检测);Y轴电机运行速度(r/min)实时显示。三种加工模式的选择按钮,在3种模式下,每加工完一个孔,则该孔在触摸屏上由灰色变为绿色。从开始加工到完全结束总钻孔个数应实时显示。

冲床控制系统在电气控制柜上模拟调试,能够实现控制要求。

4 结束语

基于移位读写指令的冲床控制系统,TPC7062TI触摸屏+FX3UPLC步进定位控制进行孔加工位置选择控制方案,采用移位写入SFWR和移位读出SFRD指令,有效地解决了在随机加工模式时,孔随机选择无法排序加工的问题,根据每个孔相对于原点位置固定的特点,利用绝对位置控制DRVA指令化解了随机加工时,上一个孔与下一个待加工孔之间位置不确定性,导致无法进行定位控制的问题,不必每个孔加工完成都要回原点,就能实现准确定位的效果,FX3U功能指令灵活运用拓展了编程思路,避免了从繁杂的逻辑控制,提高程序的稳定性。触摸屏使用有利于实现集中监控,提高冲床控制系统远程监控能力,人机交互强,操作方便,基于移位读写指令的冲床控制系统设计过程具有学习借鉴价值,设计的冲床控制系统具有工程应用的价值。[6]

参考文献:

[1]卢日德.巧用移位读写指令实现PLC数据的高效处理[J]. 现代职业教育,2018(4):218-219.

[2]李金城.三菱FX2NPLC 功能指令应用详解[M].北京:电子工业出版社出版社,2015,7:211-215.

[3]陈慧蓉,蒋玲,张超.基于 PLC控制的多功能双向自动压装机设计[J].黑龙江工业学院学报,2020,20(2):24-28.

[4]三菱自动化(上海)有限公司. FX系列微型可编程控制器用户手册.定位控制篇 [DB/OL],http://cn.mitsubishielectric.com/fa/zh/,(2014/6/3),[2017/2/28].

[5]三菱自动化(上海)有限公司. 三菱通用变频器FR-E700使用手册 (应用篇)[DB/OL],http://cn.mitsubishielectric.com/fa/zh/,(2009/4/15),[2017/2/28].

[6]FX3S·FX3G·FX3GC·FX3U·FX3UC系列微型可编程控制器编程手册[DB/OL],http://cn.mitsubishielectric.com/fa/zh/,(2014/3/22),[2017/2/28].

[7]张文明,华祖银.嵌入式组态控制技术(第三版)[M].北京:中国铁道出版社,2019,7:85-96.

基金项目:安徽省高等学校教育质量与教学改革工程项目(2020dsgzs42,2019zyk10,2019dsgzs04);安徽省职业与成人教育学会2018年度教育科研规划课题(AGZ18041);芜湖职业技术学院技能大赛资源成果转化教学团队;芜湖职业技术学院校级科技团队(wzykjtd202005);2020年省级教学示范课立项建设项目:可编程控制器;芜湖职业技术学院校级教学示范课(课堂革命):现代电气控制技术。

作者简介:蒋玲(1974-),女,安徽桐城人,副教授,工程师,硕士研究生,研究方向为PLC及自动控制,已发论文20余篇。