MBR 处理工艺的自控设计及应用

2022-01-16李轩

李 轩

(北京燕山玉龙石化工程股份有限公司,北京 102500)

工业生产中所产生的污水是造成环境污染,特别是水污染的主要因素。工业污水中含有随水流失的工业生产用料、中间产物、副产品以及生产过程中产生的污染物[1],这些都严重威胁着人类的健康和安全。随着国家对污水治理力度的加大,越来越多的企业投入到了污水处理工程的建设中。

目前,水处理行业的工艺技术众多,而MBR 工艺作为国内新型的处理技术,得到了广泛关注。MBR(Membrane Bio-Reactor),全称膜生物反应器,是一种由传统活性污泥生物处理技术与膜分离技术相结合的新型水处理技术,其中的膜组件是一种过滤精度小于等于0.1 微米的浸没式中空纤维超滤膜丝。膜丝在使用过程中极易附着污泥,轻则使膜堵塞,影响产水能力,重则导致设备损坏,装置停运,影响下游装置正常运行。因此,选用正确合理的自动控制方案是污水处理装置安全、平稳运行的关键。

1 工艺流程介绍

1.1 污水处理装置工艺简述

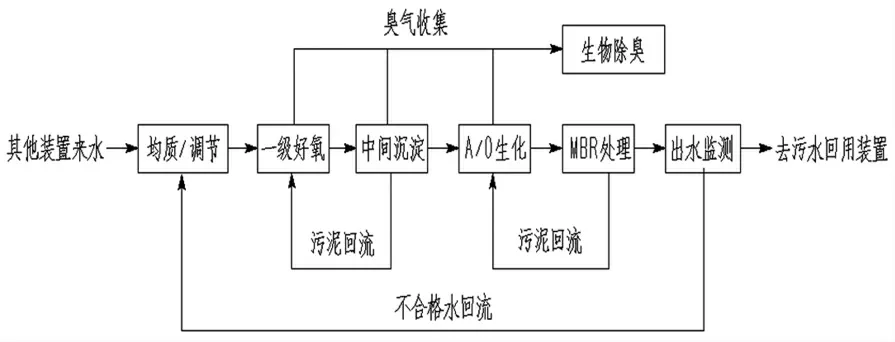

中天合创鄂尔多斯煤炭深加工示范项目为新建大型煤化工项目,主要以煤为原料生产甲醇,由甲醇转化生产乙烯、丙烯。污水处理装置是项目配套的公用工程装置之一,主要收集煤化工装置的生产废水、烯烃装置的生产废水以及其他公用工程、辅助设施排出的生产、生活污水等,经压力流汇至污水处理装置处理,达到设计出水水质后,送至各污水回用装置。该污水处理装置的主要工艺流程框图如图1 所示。

图1 污水处理装置工艺流程框图

图中均质/调节池主要起均衡水质和调节水量的作用。一级好氧池进行好氧曝气处理,利用微生物的同化作用,将部分有机污染物进行碳化,达到降解的目的。中间沉淀池进行泥水分离,活性污泥被分离出来通过回流泵回到一级好氧池。二级生化A/O 池包括缺氧池和好氧池,缺氧池主要功能是脱氮,好氧池主要功能是进行碳化和硝化反应。二级生化A/O 池的污泥混合液自流进入MBR膜分离池,在MBR 产水泵的抽吸作用下,使用膜过滤的方式实现完全的固液分离,直接得到高质量的产水。膜分离池设置污泥回流泵,根据来水水质和处理程度要求可将污泥分别回流至缺氧池和好氧池[2]。污水处理过程中,一级好氧池、中间沉淀池和二级生化A/O 池会产生恶臭气体,为了防止这些气体直接扩散到空气中,使用拱顶盖密闭抽气至生物除臭系统。本装置无外排污水,合格的产水均回用于循环水场。因此,污水处理装置的可靠性还关系着其他工艺装置的正常运行。

1.2 MBR 单元的工艺流程

在整套污水处理工艺流程中,MBR 处理单元是核心的组成部分。污水在MBR 处理单元上游经过了一级好氧和二级生化A/O 的生物培养后形成了高浊度的原水,再通过MBR 膜丝的超滤作用,使胶体、蛋白质、微生物及大分子有机物被截留在膜池里,仅有小分子物质和溶解性固体(无机盐)等能够通过。整个MBR 处理单元共有8 个膜系列,每个膜系列设有10 套膜组件,置于1 个膜池内,8 个膜池并排设立。图2 所示为MBR 单元的工艺流程图,上游污水注入膜池总进水渠,通过膜池内手动闸板阀进行膜池选用分配。本单元使用的浸入式膜组件是一种将水由外向内负压抽吸的设计结构,所以产出水管线需要通过电机驱动水泵将产出水抽离膜池。

图2 MBR 单元的工艺流程图

2 MBR 单元控制方案的设计

MBR 处理单元共设有8 个膜系列(A~H),膜系列之间采用并联运行方式,相互不受影响,均可独立运行。这种模块化的设计,在单个系列修补和更换时,不会影响整个系统的运行。

MBR 处理单元的自动控制主要对整套工艺的长周期稳定运行进行控制和保护。本文围绕着膜产水顺序控制,膜产水循环控制,膜反洗顺序控制和联锁保护设计这四个部分内容,具体描述MBR 单元自动控制方案。

2.1 膜产水顺序控制方案的设计

产水过程从膜系列A 开始依次进行产水,延时1 分钟启动膜系列B,以此类推至膜系列H。在膜系列H 启动的同时,膜系列A 停机1 分钟。系统循环运行,每个膜系列运行7 分钟,停机1 分钟。也就是8 个膜系列至多同时有7 个膜系列产水,至少有1 个膜系列停机。为了防止MBR 膜丝污染,在每个膜系列停机的1 分钟内,需要利用鼓风机产生的大孔气泡对膜丝进行振荡冲洗,避免污染物累积,清除膜表面的污染物。

在每个膜系列启动前,要确认各管线自动阀门的开关状态,以膜系列A 为例,这里并行分支要在维护反洗阀门XV-02A 和连续吹扫风阀门XV-03A 均关闭的同时,确认叠加吹扫风阀门XV-04A 保持关闭状态。在并行分支全部确认后,进入下一步启动膜产水泵P-01A,膜产水出水阀门XV-01A 延迟5 秒开启,用以保证膜产水管线内的负压状态。产水维持7 分钟后停泵P-01A,同时关闭产水阀门,打开叠加吹扫风阀门XV-04A,对膜丝进行振荡冲洗。1 分钟后关闭叠加吹扫风阀门并再次进入产水阶段。

2.2 膜产水循环控制方案的设计

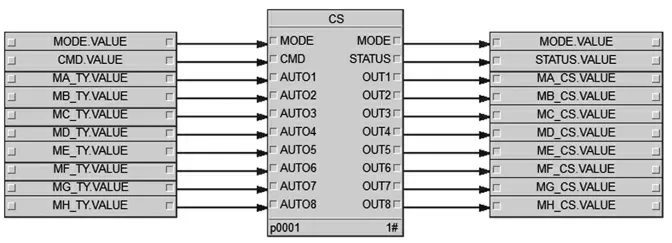

前文已经描述了膜系列A 的顺控方案,把8 个膜系列A~H 联系起来构成循环运行方式,就需要用到自定义功能块功能。

在组态中以“CS”(意为Cycle System)为名称建立“模块”,如图3 所示。功能块左侧为输入端,右侧为输出端。模块引脚MODE 是功能块执行方式:0 为自动,1 为手动。CMD 是命令操作功能:1 为启动,2 为暂停,3 为重启,4 为继续,5 为停止,6 为终止,7 为复位。STATUS 是输出当前所处的状态。AUTO1~AUTO8 依次是各膜系列确认信号,如果某个膜系列确认进行产水则信号为1,不产水为0。右边OUT1~OUT8 为执行各膜系列产水程序。时钟信号TS1 为启动产水间隔时间,这里给定值设置为60 秒。具体情况说明,若膜系列A 未投入运行,则AUTO1 输入为0,其他膜系列确认运行。循环系统启动,当0秒时刻,膜系列A 应该启动,但由于用户设置不投运,则0 秒时刻各膜系列均不动作。当到60 秒时刻,模系列B才启动。所以某个膜系列是否投运,对其他膜系列不产生影响。

图3 自定义功能块实现循环控制示意图

结合以上顺控图和自定义模块完成系统逻辑组态,实现膜系统自动顺序运行和自动循环控制。例如,当系统处于第7 分钟时刻,膜系列H 启动产水程序,而膜系列A停止产水并进入吹扫阶段。

2.3 膜反洗顺序控制方案的设计

MBR 膜处于高浓度污染物介质中,膜表面易受微生物及其代谢物污堵,难以用气洗方式清除。若膜丝长时间未清洗,会减少装置产水量,膜污堵导致通量下降,导致下游装置进水不合格,因此需要通过反洗,以恢复膜通量。维护反洗的要点是加药反洗,利用低浓度次氯酸钠溶液通过产水端注入膜丝,持续浸泡30 分钟,达到去除膜丝表面污物的目的。

维护反洗需要每隔4~6 天(视膜污染情况)进行一次,当其中一个膜系列进行维护反洗,其他膜系列依然正常运行。正常情况下,不允许两个膜系列同时进行维护反洗。以膜系列A 为例,清洗步骤如下:首先停止该膜系列的产水程序,关闭产水泵P-01A 和产水阀门XV-01A。确认完毕后开启维护反洗阀门XV-02A 和次氯酸钠加药阀门XV-03A,同时开启维护反洗泵P-02A(与P-02B 一用一备)和次氯酸钠加药泵P-03A(与P-03B 一用一备),使低浓度次氯酸钠溶液从产水端通过膜丝注入膜池。5分钟后停止注入次氯酸钠溶液并关闭维护反洗阀门和所有吹扫风阀门,开始静置浸泡。静置10 分钟后开启所有吹扫阀门,吹扫5 分钟后即算完成一次加药反洗过程。一般需要进行数次加药共持续40~60 分钟左右,本程序的加药次数手动设置为3 次。维护反洗后,确认停止维护反洗泵P-02A 和次氯酸钠加药泵P-03A,关闭维护反洗阀门XV-02A。自动加入产水排队程序,恢复正常运行。

2.4 联锁保护的设计

为了保证整套产水工艺流程顺利进行,以及防止膜丝断裂,需要在程序运行前和运行中确认各项工艺参数是否满足运行条件。首先,在膜池中安装液位仪表,分别确认8 个膜池中是否有足够的污水,以保证膜组件完全浸入污水中。污水液位高于膜组件的上表面高度(约3.5m),才能保证产水管道中没有外部气体进入。其次,在产水管线内安装压力仪表,以检测每条产水管线内的真空度,防止管道内混入空气,使跨膜压差过大,当跨膜压差大于50kPa 时会损坏膜丝。最后,在产水管线内安装流量仪表[3],以检测每条产水管线的进水量。具体的联锁保护方案如下:

(1)当膜池的液位测量值达到4.0m 时,允许该膜系列启动。当膜池的液位测量值低于3.6m 时,该膜系列联锁停机。如果液位高于4.5m,高位联锁停机并报警。

(2)正常工况下,产水管线内的压力要维持在-5kPaG左右。当产水管线内的压力值在持续3 分钟以上时间都小于-50kPaG 时,则系统会禁止该膜系列运行或联锁停机。

(3)在膜系列投入运行过程中,当产水流量在持续1分钟以上时间都低于150m3/h 时,则该膜系列联锁停机。涉及到电机控制的联锁逻辑,需要用到MOTOR 电机控制功能块。功能块左侧为输入端,其中部分需要使用的端口如下:RUNSTA 为运行状态,STOPSTA 为停止状态,AUTRUN 为自动启动命令,是连接该膜系列的自动启动信号。AUTSTOP 为自动停止命令,NOT 模块把自动启动信号的反信号送至此端口。EMRUN 为联锁启动命令,EMSTOP 为联锁停止命令。将上述的流量模拟信号FT-01A、压力模拟信号PT-01A 和液位模拟信号LT-01A 进行逻辑运算。当流量模拟信号数值小于150 时输出开关量为1,当压力模拟信号数值小于-50 时输出开关量为1,当液位模拟信号数值小于3.6 时输出开关量为1。再经或运算,当其中一个条件满足时,输出为1,将开关量送至EMSTOP 中,经MOTOR 模块处理后送至右侧STOP 停止命令输出端口,最终将信号赋给YSP-P01A 开关量输出。详细联锁逻辑图如图4 所示。

图4 膜系列联锁逻辑图

3控制系统结构及配置

本装置采用浙江中控公司WebField 系列的ECS-700 分散控制系统。ECS-700 分散控制系统具有分域管理功能,可以根据系统规模,将控制系统划分为一个或多个控制域及操作域,每个操作域可以同时监控多个控制域。本装置作为整个过程控制网中的一个控制域,由其所在分组的操作域监控,通过分域管理,有效地减少了系统网络负荷,从而保证了在大规模系统构建下过程控制网的实时性和可靠性[4]。

ECS-700 分散控制系统由控制节点、操作节点及系统网络等构成。污水处理装置的正常生产操作站设置在全厂中央控制室(CCR)内的公用工程装置操作区域,对生产装置进行全部的控制、监视、报警及报表等操作。控制系统的过程控制站、操作站、工程师站和通信设备设置在现场机柜室(FAR),其中工程师站用于开车时调试和系统维护。所有现场仪表信号传送到现场机柜室,再从现场机柜室通过冗余通信光缆传送到中央控制室。

4 结论

本装置自投用以来,通过了长时间、连续地运行,工艺流程处理效果良好,各项指标达到了MBR 处理工艺的技术指标。装置运行稳定,控制可靠,操作方便灵活,控制功能满足工艺的要求,达到了设计的目的,为同类型污水处理装置的工程设计提供了设计思路和一定的参考价值。