不良地质条件下深竖井严重堵井处理技术研究

2022-01-16张宏山

张宏山

(中国葛洲坝集团第三工程有限公司,陕西 西安 710000)

1 工程概况

某水电站项目位于巴基斯坦北部开伯尔-普赫图赫瓦省(KPK)的曼瑟拉地区,距离伊斯兰堡约256km,距离尼鲁姆-杰卢姆水电站107km。该项目为长隧洞引水式发电站,引水隧洞长为22.618km,最大静水头922.72m,共安装4 台单机容量为221MW 的冲击式水轮发电机组,总装机容量约为884MW。工程主要建筑物包括:沥青混凝土心墙堆石坝、溢洪道、取水口、引水隧洞、调压井、压力竖井、地下厂房、主变室、尾水洞、厂房交通洞等。

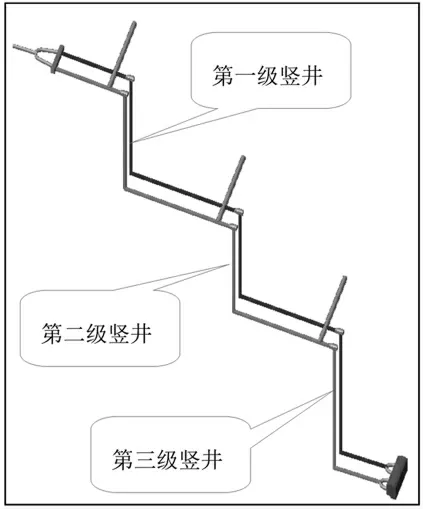

其中,压力竖井群位于调压竖井和厂房机组进水球阀之间,压力钢管段为双线洞,每条压力钢管由3 个竖井和4 个平洞段组成(第四压力平洞段含压力岔管段),竖井段为圆型断面,根据围岩等级不同,开挖直径4.74~5.18m,水平段为马蹄形断面,成型尺寸4.52m×5.6m(宽×高)。第一级压力竖井深204.54m,第二级压力竖井深181.24m,第三级压力竖井深256.65m;第一平洞段长324.28m,坡比10%,第二平洞段长343.24m,坡比10%,第三平洞段长433.69m,坡比10%;PS1 压力钢管第四平洞段长71.6m,PS2 压力钢管第四平洞段长105.32m,第四平洞段设置“Y”型岔管,一管变两管,最终进入发电厂房。具体见图1。

图1 坚井系统三维布置示意图

2 工程地质

压力竖井区域岩性主要为变质玄武岩和绿泥石片岩,围岩主要为微风化-新鲜,洞室围岩具中等地应力。根据已开挖揭露的围岩情况,岩石产状大多为NE340~355°∠60~85°,其中变质玄武岩为块状构造,裂隙比较发育,完整性差;绿泥石片岩为较软岩-中硬岩,抗风化能力差,分布较广。围岩完整性总体较差,围岩类别基本以Q4、Q5 类为主,并伴有不利于稳定的组合面。

3 堵井概述

堵井事件发生在第三级压力竖井,堵井部位埋深高程在358-453m,第三级压力竖井PS2,深256.65m,为圆型断面,支护成型直径4.68m,采用BMC300 型反井钻机钻设φ270mm 导孔后,再用φ1.4m 刀盘反拉成溜渣井。之后,采用人工钻爆,进行扩挖。

此次堵井的原因主要为:一是因当地出渣车司机罢工,下部囤渣较多,未能及时清运而导致井中渣石挤压严实;二是每次喷护后,回弹料清理不彻底,导致回弹料落入井中,形成板结体;三是竖井地质条件差,在溜渣过程中,井壁反复受到冲刷,形成局部垮塌。从而,在上述多重因素影响下,造成了此次堵井。经测量复核,堵塞长度为138.5m。

此次堵井发生后,项目部邀请各级专家进行分析研究,采用不同的处理措施,同时,再加上该地区正处于新冠肺炎疫情高发期,劳务人员大量流失,各类措施推进比较缓慢。最终,历经数月后才得以疏通。

4 堵井处理措施

实际处理过程分为两个阶段。具体措施如下:

第一阶段:预测堵塞严重的位置处于最下部,主要采用下部扰动的思路。具体方法有四种:

(1)方法一:堵塞体底部机械扰动处理

第一步:在导井下部清理出一个集渣坑。

第二步:在反铲铲斗上焊接一节6m 钢管,通过反铲的举升力量,对堵塞体底板进行扰动。

处理结果:采用此方法,仅仅疏通5m 后,因高度受限,无法继续处理,同时发现,底板堵塞体极其密实。

(2)方法二:人工撑杆顶炸药包爆破扰动

第一步:对导井下井口进行加强支护,喷护10cm+随机的3m 锚杆,以防止溜渣时下井口出现垮塌,造成人员设备损伤。

第二步:在下井口利用现有锚杆,设置一个葫芦吊点,用以辅助举升PVC 管。

第三步:采用胶带将5kg 炸药包绑在PVC 管顶部,PVC 管径从上而下由φ25 逐渐至φ150,并利用顶部葫芦配以人工,举升炸药至堵塞体底部。

第四步:采用叉型钢管对撑杆进行辅助导向固定后,撤离人员和设备,通过导爆索引爆炸药包。

第五步:待导孔内渣料稳定后,出渣。清渣排险后对堵塞情况进行核实,如仍未疏通,则重复第一至第四步。

处理结果:采用此方法,累计疏通15m 后,因高度增加,加上导井轴线成“S”型偏移,所以人工撑杆顶炸药包存在安全隐患,故放弃此方法。

(3)方法三:氦气球托举药卷爆破扰动(见图2)

图2 氦气球托举药卷爆破扰动法

第一步:采用直径为1.2m 氦气球,经放升试验检验,按总体托重不大于1.0kg 考虑。

第二步:根据现场实际,采用φ32 乳化炸药,装药0.416~0.832kg(2~3 节)。药卷用胶带与气球绑扎牢固。

第三步:采用细麻绳系氦气球底端,缓慢放升,待药卷贴住堵塞部位底端,稳定后,安排人员撤离,准备起爆。

第四步:爆破前,从竖井上部导井向下少量注水,起到润滑渣料的作用。同时,人员设备撤离至周边支洞安全区域。在人员设备撤离完成后,由专业人员引爆。

第五步:待导孔内渣料稳定后,出渣。清渣排险后对堵塞情况进行核实,如仍未疏通,则重复第一至第四步。

处理情况:采用此方法,每次爆破后,掉落的渣料大约0.2 方;在连续实施10 多个循环后,受上部渗水较大,加之浮力不足影响,气球吸附在井壁,无法上浮,此方法被迫停止。

(4)方法四:堵井导井底部打斜孔装炸药爆破扰动

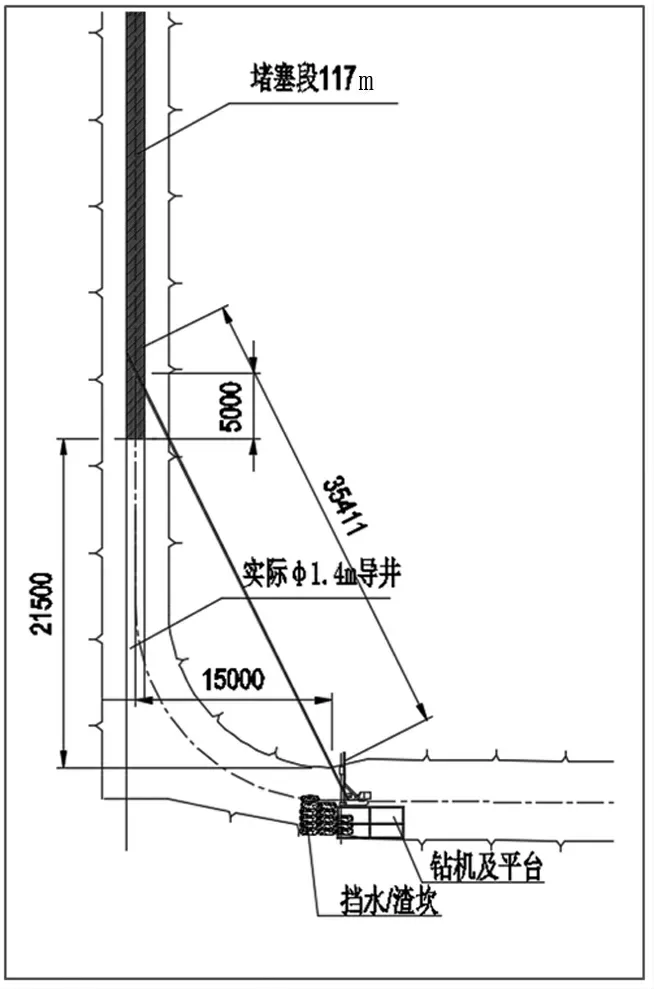

主要思路是,经过上述几种方法处理后,剩余堵塞长度为117m。计划通过井底下平洞打斜孔至堵塞体内,装炸药爆破扰动堵塞体。但此方法需确保下部人员机具安全。

第一步:编织袋内装沙土,在下部压力下弯段起坡点砌筑高度不低于3m,厚度不低于2m 的挡渣坎(如图3 所示),防止打钻过程中,因扰动引发堵塞体渣料下落,从而确保挡渣坎后方人员设备安全。

图3 堵井底部打斜孔装炸药爆破扰动法

第二步:采用锚索钻机钻孔,孔径φ110,在竖井中心下游侧15m 位置开孔,钻设角度上扬64°,钻设深度35.4m,钻设至堵塞段下部5m 处。钻孔过程中需要控制钻速,确保钻孔精度控制在1%以内。

第三步:利用高压风/水对孔底进行冲洗,其目的一是尝试高压风/水是否可以疏通孔内下部5m 范围内渣料,二是起到清孔的作用,确保炸药能装入导井堵塞体范围内。

第四步:根据上述参数钻孔后,理论上导井内有效长度可达3.0m,为避免过度爆破造成井壁坍塌,采用φ50 乳化炸药,装药2.08~3.12kg(2~3 节)。使用PVC 管顶装炸药,确保装入深度达到32.5m,采用1m 炮泥堵孔,炮泥装入深度需确保31.5m。

第五步:爆破前,竖井下部人员设备撤离至周边支洞安全区域。在人员设备撤离完成后,由专业人员进行引爆。

第六步:待导孔内渣料稳定后出渣。视疏通效果,再决定是否重复上述步骤。

处理情况:首次装炸药爆破后,几乎无渣料落下,经分析,认为下部渣体受到上部落渣不断夯实,板结密室,爆破效果差。若是加大炸药量,可能在堵塞体未得到处理的情况下,对周边井壁造成二次伤害,造成进一步垮塌。此方法放弃。

第二阶段:鉴于下部扰动无法疏通,采用自上而下的疏通的思路。主要采用两种方法:

(1)方法一:采用地质钻机,自上而下正向跟管钻孔,成孔后反向分段爆破疏通

第一步:钻机就位钻孔。采用XY-2 型地质钻机钻孔,孔径φ75,钻机布置于竖井上部扩挖段底部。

第二步:先下放跟管至堵塞部位,之后开始钻孔。钻孔过程中需要控制钻速,确保钻孔精度。钻孔过程如出现卡钻现象则立即拔出钻杆,重新钻孔。

第三步:钻孔贯通后,从跟管中间穿细钢丝绳,钢丝绳一端系于上部扩挖段锚杆或插筋上,另一端放至竖井下平洞。

第四步:利用钢丝绳牵引装药至堵塞段底部,由下至上分段爆破疏通。爆破前,人员设备撤离至安全区域。在人员设备撤离完成后,由专业人员引爆。

第五步:检查及清渣。待导孔内渣料稳定后,进行导井下部出渣。清渣排险后对堵塞情况进行核实,如仍未疏通,则重复第四和第五步。根据现场实际情况,可能需经由多次爆破,最终确保竖井导井疏通成功。

处理结果:在钻进过程中,遇到了较完整的坚硬的块石,在跟进套管时,因钻头为73mm,跟管为110mm,岩石坚硬,导致套管无法跟进,再加上上部70 多米的跟管处于悬空状态,在上部受到锤击力后,最下部丝口套接处摆动幅度过大,发生套管断裂,此方法被迫放弃。

(2)方法二:反井钻机疏通法

第一步:施工准备。一是将扩挖掌子面所有工机具清理出井外。人工将场地进行平整。二是在导井井口周围使用3000Psi 混凝土对称浇筑两个墩柱形成反井钻机平台基础,尺寸4m×1.0m×0.5m(长×宽×高),墩柱中心距下钻点2.0m。每个基础下预埋铁板凳和5 根φ25 插筋,长度2.5m,间距0.9m,入岩2.0m,外露0.5m 焊接于预埋的铁板凳上。

第二部:考虑到反井钻机自重及钻杆重量,钻机平台采用8 根30C 工字钢制作而成,井口两根间距30cm,其余工字钢间距50cm。平台除预定钻孔孔口周围100cm 外,其余地方需采用10mm 厚钢板满铺,防止杂物掉落。

第三步:将验收合格反井钻机平台吊运至掌子面平台,将平台与基础预埋铁板凳焊接。之后对钻孔孔口周围15cm 外采用10mm 厚钢板满铺。反井钻机安装过程中测量人员需实时跟踪,确保反井钻机安装精度。反井钻机与井口平台采用焊接方式固定。其水平精度与垂直精度误差不得超过0.5%。

第四步:操作平台、水箱、钻杆等根据现场实际情况在合适位置进行安装。

第五步:堵塞体钻孔施工。一是下放钻头至堵塞段。二是当钻头到达堵塞段时,钻头先不旋转,利用压力下压。反复下压上提形成定位孔。开孔时,将反井钻机供水管连接空压机,利用高压风进行吹渣。之后慢速开钻,钻进过程使用清水,只起冷却钻头和润滑作用,水量应严格控制,不宜过大。钻机钻进过程中,由于上部悬空钻杆接长过程较快,但到达堵井位置后,为防止上部钻杆悬空甩段,必须放慢转速,钻机动力头基本不能加压,依靠钻杆自重,慢速研磨堵塞物,当遇到较坚硬岩石时,根据经验需要可适当调整钻进速度并适当增压不超过2MPa,钻进过程中应随时注意钻杆稳定情况,以免发生钻杆偏斜或钻杆断裂。三是钻进过程中采用边钻进边扫孔的方式进行,防止钻杆发生卡钻现象,直至钻杆钻通堵塞体。四是反井钻机钻设前,竖井下部人员、设备必须撤离至安全部位,并将竖井下部安全栏杆关闭,避免人员设备进入。

第六步:如果钻杆钻通后仍有堵塞体未掉落,根据实际情况,一是将钻头下放至井底,安装反拉刀盘,按照每班8m 的速度,拉通堵塞段。二是通过钻杆下放钢丝绳,吊炸药反向分段爆破疏通。

第七步:当堵塞体全部清理完之后,利用门机将反井钻机及施工平台拆除,之后恢复正常扩挖。

处理结果:采用此方法,历经2 个月,堵塞体成功疏通。其中导孔钻穿后,采用反拉刀盘的方式疏通所有堵塞体。主要是考虑到一旦分段爆破,可能会造成二次垮塌后堵井或者钻杆抱死。

5 经验总结

综上所述,此次堵井处理的主要经验总结如下:

一是坚决避免出现严重堵井。每次进行井内溜渣前和溜渣过程中,安排专人在下平洞安全距离外,持对讲机和掌子面扒渣人员保持通讯畅通,一旦导井下口堆渣高度与导井下口距离小于1m,或者上部溜渣时,下部无渣,应及时叫停扒渣作业,避免发生严重堵井。

二是及时清理扩挖喷护料。喷射混凝土施工时,需采取少量多次的喷护方式,尽可能地减少回弹料,同时,喷护作业完成后,应及时清理散落的喷护料,禁止同渣料一起扒入导井内,从而造成板结堵井。

三是优化爆破设计网络。扩挖爆破网络连结时,每一圈爆破孔分2~3 段爆破,每段间隔50ms;同时,合理布置炮孔密度,合理装药,尽量使爆破后的石渣直径不大于30cm;预防大块石堵井和对井壁的冲击。

四是充分发挥地质预判。根据前期井内的摄像和地质揭露情况,对接近断层和破碎带的洞段,扩挖处理需按实际及时调整。

五是扒渣处理需观察细致。扒渣工人需时刻关注导井内风向及气流情况,一旦突变,应马上停止扒渣,避免发生严重的堵井。

六是现场管理需精细组织。尤其是上下联动和及时出渣。

七是处理措施需科学精准。堵井处理方案需因地制宜,对症下药,既要保证安全,又要兼顾进度。

6 结束语

此次堵井处理耗时数月,对总体进度有较大影响。这既是一次深刻的教训,也是一次经验的总结。同时,就上述处理方法,可为其他项目在应对不良地质条件下竖井堵井处理方面,提供了一些借鉴的经验。