激光同轴送粉增材制造薄壁试样的温度演化

2022-01-16王霞,王维

王 霞,王 维

(1.沈阳工业大学机械工程学院,辽宁 沈阳 110870;2.沈阳航空航天大学机电工程学院,辽宁 沈阳 110136)

增材制造是通过材料离散,然后逐渐累加的方式来制造实体零件[1]。该技术是信息技术、新材料技术和制造技术等多学科交叉融合的先进制造技术,可实现复杂金属零件的无模具近净成形,被誉为一种低成本、短周期、设计制造一体化的变革性制造技术[2]。近年来,正成为制造、材料、光学、检测等学科的研究热点[3]。激光同轴送粉增材制造是利用高能激光作为热源,熔化同步送进的金属粉末,粉末流和激光束同轴,激光逐点、逐线、逐层扫描,粉末不断熔化、凝固、堆积,最终实现零件形状、性能的一体化成形[4]。

在激光同轴送粉增材制造过程中,由于高能量密度的激光热输入和瞬时复杂的热传递,会导致试样内部形成瞬态多变的温度场,试样中每一点材料都要经历熔化、凝固、冷却、再升温、再冷却等非稳态的、变化剧烈的热循环。这种瞬态的温度变化、不均衡的热量分布,会对成形零件的残余应力、尺寸精度、组织、性能等产生严重影响[5]。因此,阐明增材制造过程中温度随时间的演变机理、随空间的分布特性,是增材制造面临的难点问题,是做到准确预测并有效控制的前提条件。

本文采用实验和ANSYS Mechanical APDL(Parametric Design Language,参数化设计语言)有限元数值模拟相结合的方式,研究激光同轴送粉增材制造薄壁试样时,温度随时间、空间的演变特性。

1 实验方法

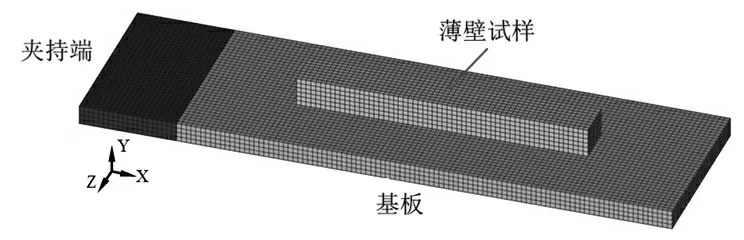

选用TC4 球形粉末,粒度-60~200 目,采用YLS-6000 型光纤激光器,为避免氧化,实验在氩气气氛保护箱中进行。实验工艺参数为:扫描速度8mm/s、光斑直径4mm、激光功率1000W、单层高度0.5mm,共增材6 层,每层均为单道,层间往复进行扫描。基板选用材料也是TC4,尺寸为61mm×18mm×2mm。实验中基板采用悬臂梁夹持方式,左侧固定10mm,增材薄壁试样长度为30mm,位于基板除去夹持端的中段,如图1 所示。其中,T1、T2为热电偶测温点位置。

图1 试样尺寸和热电偶位置

2 有限元模型建立

本工作采用ANSYS Mechanical APDL,通过生死单元法来控制材料的不断生长添加,利用编程来实现增材过程中瞬态的温度场模拟。粉末和基板材料均为TC4,其热物性参数见表1。单元类型选用SOLID70,单元形状为六面体,建模后对基板和薄壁试样统一进行映射网格划分,尺寸为0.5mm×0.5mm×0.5mm,有限元网格划分结果见图2。设置初始环境温度为20℃,增材结束之后冷却100s。

表1 TC4 钛合金热物性参数[6]

图2 有限元模型

3 结果分析

3.1 节点温度演化

图3 为增材过程中T1、T2 两点(见图1)热电偶实测和模拟温度时间曲线,可见模拟和实测值非常接近,模拟具有可行性。由图3 可见,在增材进行过程中,温度曲线呈现波动上升趋势,这是由扫描所采用的层间往复方式形成的。单数层时激光前进方向为从左往右,而T1 点位于试样左侧,温度数值首先上升。两点于25s 时到达温度的极大值,实测数值分别为757℃、785℃,平均升温速率为30.3℃/s、31.4℃/s,这种差异是由于两端的热传导条件不同造成的,左侧为夹持端,散热条件较好。在本实验中增材制造停光时间为20s,可见停光后温度依旧会从试样向基板传递。冷却100s 后,T1、T2 两点实测温度分别为186℃、207℃,降温速率分别为6.0℃/s、6.1℃/s,差别不大。

图3 T1、T2 测量和模拟温度时间曲线

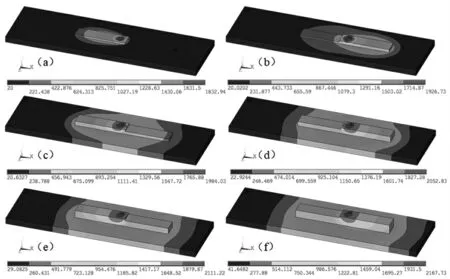

3.2 温度场演化

图4 为增材每一层中间部位时的温度云图。在图4a中可清晰观察到熔池,以及彗尾状的热影响区,熔池前端等温面密集,温度梯度大,而后端等温面比较稀疏,温度梯度较小。从图4(a)~(f),基板温度从20℃增加为41.6℃,熔池温度从1833.0℃增加为2167℃,可见随着增材层数的递增,无论是基板最低温度,还是熔池最高温度,都在逐渐升高,而且高温区域包围在增材薄壁试样周围,范围逐渐扩大,温度存在明显累积效应。TC4 的熔点温度为1650℃,在图4(d)-(f)中,可见熔池已经超越了一层的厚度,便于层间形成冶金结合。

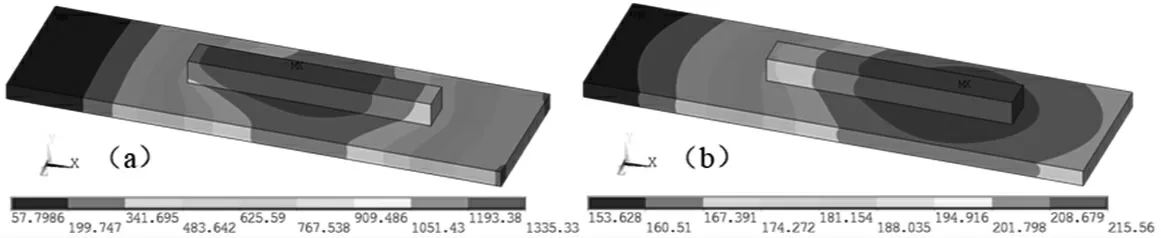

图5 为冷却1s 和100s 时的温度云图。由图5a 可见,冷却瞬间,在热传递作用下,最高温度急速下降为1335.3℃,而基板最低温度上升到57.8℃,极限温差为1277.5℃,整体温度梯度相比图4(f)有明显下降。图5(b)中,冷却100s 后,极限温差已经缩小到61.9℃,试样和基板整体温度梯度已不大。但比较图5(a)和5(b),发现最高温度快速下降的同时,基板最低温度在冷却100s 的过程中持续处于升高状态,整体温度梯度不断缩小,温度趋于平均分布。

图4 增材1~6 层中间部位时温度云图

图5 冷却1s 和100s 时温度云图

4 结论

本文采用实验和ANSYS Mechanical APDL 有限元仿真相结合的方式,研究激光同轴送粉增材制造薄壁试样时,温度的时空演变特性。经过分析,有限元仿真和实验测温结果具有一致性。

基板上节点的温度时间曲线在增材制造过程中随着往复式的扫描路径循环上升,在停光后依然会在一定时间内保持升温趋势,然后以约为6.0℃/s 的速率冷却降温。不同时间的温度云图显示,随着层数增加,熔池温度数值增加,同时高温区域范围扩大。冷却时,极限温差急速下降,温度梯度不断减小。