火力发电厂脱硝存在的问题和解决方法

2022-01-16郑新凤国能神福龙岩发电有限公司福建龙岩364000

郑新凤(国能神福(龙岩)发电有限公司,福建 龙岩 364000)

0 引言

火力发电厂在中国的电力供应系统中具有关键性作用,而在火力发电过程中所用到的材料是煤炭,将热能转化为电力资源。但是,此过程却会产生大量的有害气体,威胁人们的身体以及大气环境,若不对其进行有效的控制,则会造成无法挽回的后果,因此,在其烟气排放过程中运用脱硝技术具有至关重要的作用。通过对煤炭燃烧之后的烟气进行脱硝处理,从而提升大气环境质量。

1 火力发电厂的污染因子排放

对于火力发电厂而言,煤炭是电力资源供应的基础,通过大量的煤炭资源燃烧,并将热能不断转化为电能,才能为人们生活持续运用电力资源进行有效保障。但是在煤炭的燃烧过程中产生的烟气含有大量有害气体,会对人类身体以及大气环境造成危害[1]。煤炭主要是由C、H、O、N、S等元素构成,此类元素在实际燃烧过程中,会发生相应的反应,出现大量含有硝根以及硫酸根的气体,若不对其进行严格的控制,其产生的影响将会难以想象[2]。

此外,在煤炭燃烧过程中不仅会产生烟气,还会有剩余物质:灰烬和渣子,而灰烬和渣子中存在的硫与硝的含量能够达到煤炭总比例的百分之三十到四十左右。

由此可知,在火力发电的过程中脱硝的作用巨大,不仅能改善整体火力发电副产物的污染性,还能加快可持续发展的步伐。

2 烟气脱硝存在的问题

2.1 SNCR脱硝技术运用中存在的问题

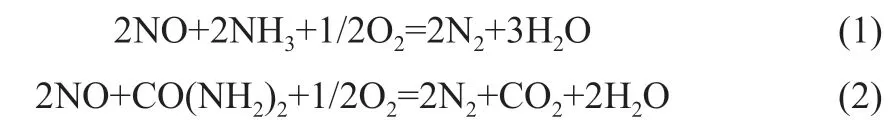

首先,SNCR脱硝过程主要是在不采用催化剂的情况下,在炉膛(或分离器)内烟气均匀喷入氨或尿素等氨基还原剂[2],将含有NHx基的还原剂在温度高达850~1 000℃的区域内,使得物质中具有的NH3能够快速分解,并跟NOx反应,析出N2、H2O。在反应过程中的化学方程式如公式(1)和(2)所示:

此种脱硝方式在使用过程中的有效率为30%~80%不等,而脱硝效率低下会使得氨逃逸情况出现,由于氨或尿素在运行调整过程中可能存在喷入过量,导致氨产生大量的剩余,会随着烟气在设备中进行游走。氨具有腐蚀性,过多的氨在低温下与水结合存在腐蚀,会对设备以及金属配件产生腐蚀,因此,实际技术运用过程中需要在保证提升脱硝效率的同时,防止氨逃逸[3]。经过研究和试验发现,在SNCR技术运用过程中存在氨逃逸情况与喷入点烟气状况、温度、自控水平等具有直接性关联。此外,在技术运用过程中喷入氨的含量与烟气工况条件无法进行实时匹配,也会造成氨逃逸情况发生,并且氨逃逸的量还有可能增加。

其次,温度窗口的温度反应低于最佳温度反应区间值,还原剂与NOx不会发生有效的活力性反应,造成脱硝效率低下。而相反,高于温度区间值则会使得尿素本身被氧化成NOx,增加NOx本身的排量,脱硝效率也会相应地降低。

2.2 SCR脱硝过程中存在的问题

其一,在脱硝过程中温度低,会导致SCR脱硝技术运行的效率低下。现阶段,火力发电厂中采用SCR脱硝技术会运用催化剂,此方式在实际运用过程中对温度的设计为300~320℃[4]。若是低于此温度,则会触发连锁保护机制,喷氨阀门会自动关闭,若不进行此操作,则在低温下会生成铵盐,闭塞催化剂温控结构,使得催化的性能、寿命都有不同程度的下降。其二,催化剂活性降低。随着SCR脱硝技术的运用,时间越长其具有的活性将会不断被降低,使得氨逃逸情况存在的可能性不断提升[5]。其三,催化剂磨损严重。在催化剂运行一段时间过后,会发生磨损的状况主要为三种:(1)催化剂质量本身存在问题。在催化剂的制作过程中若是参数控制不当则会造成催化剂过早脱落,此类问题是由于催化剂在实际运用过程中,没有根据理化指标检测造成的。(2)运行参数不合理。①在SCR脱硝技术运用过程中,火力发电厂中存在的烟气含量浓度,大于厂房设计烟尘浓度标准的情况;②烟气流速过高,在经过大气压校正过后流速依然高于相应标准。此二种情况若是在火力发电厂真实存在,则会使得催化剂通道不断磨损。(3)在相关设备进行安装过程中,或是在厂房、设备设计的过程中存在不合理现象,会造成反应器内流场不均匀的情况出现,从而造成在SCR反应器作用之前发生烟气与氨气混合不均匀,使得烟气流速存在偏差,难以对其进行控制。其四,氨逃逸浓度超标,在《火电厂烟气脱硝技术导则》对反应中氨逃逸质量进行严格规定,规定中表明,氨逃逸质量浓度每立方米应≤2.3mg。在不同的情况下,针对相应的SO3浓度,氨逃逸质量浓度也会相应改变。但是由于机组脱硝的情况越来越普遍,氨逃逸浓度质量上升的情况则越来越多,最后造成脱硝系统随着运用时间的推移,喷氨格栅喷嘴会随着NO3浓度的变化发生堵塞,从而降低催化剂的活性,致使氨气无法完全发生反应,氨逃逸的浓度不断增加。

3 改进脱硝措施所需要采取的措施

3.1 SNCR脱硝技术中对氨逃逸进行控制

在针对氨逃逸问题中,一般会采用三种方式对其进行有效控制:喷入点的精确选取、锅炉不同负荷时的氧量控制以及精细化自动控制[6]。首先,在喷入点精确选取方面,在烟气脱硝技术的理论上需要在反应温度窗达到850~1 100℃喷氨,无论在高于此温度或是低于此温度阶段都会造成脱硝效率下降,氨逃逸情况恶化。其次是在锅炉不同负荷运行时,调整锅炉氧量,减少NOX的生成量,减少氨或尿素溶液的喷入量。为对其进行精准控制,使得喷入氨的时间点和温度节点精确,可以采用CFD对温度影响脱硝效率情况进行模拟,从而提升实际技术运用效果。根据对相关实验结果的研究与分析,SNCR技术运用的最佳反应温度窗为950~1 000℃之间[7]。出于对脱硝及采用尿素溶液的考虑,在进行尿素溶液的喷入时,需要对NH3进行热量分解,并将烟气温度进行有效提升。此外,在此方法运用过程中应结合相应的工况,若是生产结构存在较大差异或是发生不同变化时,需要重新选择脱硝尿素溶液的喷入点。基于此,在实际运行过程中装设温度监控,通过多个温度监控装置的实时监测结果分析最佳喷入时间和节点,从而提升技术运用效果,减少氨逃逸的现象发生。

3.2 SCR脱硝过程中存在问题的解决措施

首先,针对烟温低时脱硝投运率低的状况,应根据实际情况加强锅炉的调度与联系,提升机组负荷,若是负荷也低,则需对锅炉的运行情况进行有效调整,以此提升脱硝入口的烟气温度。在脱硝系统进行改造或是催化剂进行更换时尽量选用活性温度区间大的脱硝催化剂,在提升催化剂运用性能的同时延长低负荷运行的时间[8]。其次,在催化剂活性低方面,需要在锅炉启动过程中严格遵守催化剂的说明要求与标准进行运用,并对升温速率进行有效调整。最后,在解决催化剂磨损严重问题时,需要利用机组的维修对脱硝反应器进行检查,对其磨损原因进行研究。第一,需要对设备自身磨损严重的部位进行原因分析,检查机械的性能与实际需要是否符合;第二,对脱硝入口烟气参数进行研究,提升脱硝设备和催化剂的性能,提升其催化剂的活性效果;第三,对反应器的冷态动力场进行试验,并以实验结果为依据,对各环节的设备装置等进行优化。

4 结语

总而言之,中国火力发电厂的脱硝技术运用得比较晚,还存在一定问题需要相关研究人员在技术的研究过程中解决,以此保证火力发电厂中脱硝工作的开展效果得以有效提升。现阶段,国家对脱硝技术研究力度已经不断增强,并在研究与发展过程中,开发出了多种脱硝的工艺技术,脱硝工作的开展更是具有了评价系统以及处理系统,逐渐从单一的研究方式向着多元化研究方向发展。在发展过程中相关的研究人员可以借鉴国外成熟的研究系统,对二次污染的规避展开研究,将可持续发展政策贯彻在技术研究与运用中,在提升脱硝技术的同时推动中国低碳环保事业进步。