餐厨垃圾发酵产乳酸研究进展

2022-01-16冯雷雨袁飞怡王婷婷陈银广

冯雷雨,袁飞怡,刘 峰,王婷婷,陈银广

(1.同济大学污染控制与资源化研究国家重点实验室,上海200092;2.启迪环境科技发展有限公司,北京100084)

现如今我国经济飞速发展,如何使城市生态文明建设与经济发展相平衡越来越受到人们的重视。在城镇化过程中,垃圾的分类与处理已经成为生态文明建设的重中之重。根据2020年12月我国生态环境部发布的《2020年全国大、中城市固体废物污染环境防治年报》数据显示,2019年全国196个大、中城市生活垃圾产生量达2.36亿吨,其中上海市0.11亿吨,北京市0.10亿吨。然而,城市生活垃圾的收集与处理中仍存在着居民回收意识与参与度不高、法律政策体系权责不明晰、垃圾回收设施不完整与处理效率低下等问题[1]。为了更加有效地收集垃圾、治理垃圾污染,国家出台了垃圾分类政策,将城镇垃圾分为可回收物、有害垃圾、湿垃圾和干垃圾四大类,在此基础上进一步实现垃圾的无害化、减量化和资源化利用。

通常,城镇湿垃圾主要以餐厨垃圾为主,是居民在日常生活中以及食品加工中产生的食物废料,包括菜叶、剩菜剩饭、果皮蛋壳等。随着我国城市人民生活水平的提高,餐厨垃圾的产生量迅速增加,上海、北京、重庆、广州等主要城市的餐厨垃圾日产生量均已超过2 000吨。餐厨垃圾含有大量的水分与有机质,极易腐烂变质,传播细菌和病毒,影响环境并危害人们的身体健康。传统上餐厨垃圾处理一般采用焚烧、填埋、堆肥等方法,随着科技的发展,相继出现了湿热处理、厌氧发酵、高温炭化等技术[2]。近年有研究发现,餐厨垃圾富含还原糖、淀粉、蛋白质等营养物质,通过厌氧发酵可以生产乳酸(LA),进而合成聚乳酸可降解塑料[3-6],这不仅可以解决餐厨垃圾处理困难的问题,还极大地降低了乳酸及聚乳酸类产品的生产成本,为解决困扰人类的白色污染问题开辟了新途径,对我国有机固体废弃物污染控制及节能减排工作具有重要意义。

乳酸是合成聚乳酸类可完全生物降解塑料的主要原料,又名2-羟基丙酸,是一种重要的有机酸,可作为原料、添加剂、防腐剂、消毒剂、调节剂等,广泛应用于酿造、食品、化妆品、医药、纺织、环保等领域,社会需求量日益增加,其中L-乳酸是人体唯一能直接代谢利用的乳酸。目前,乳酸生产量位居全球所有有机酸生产量的第一位,其工业生产方法主要有化学合成法和微生物发酵法,前者采用的原料主要为乙醛和氰化氢,经反应制得乳腈后进行H2SO4水解生成乳酸,后者主要以葡萄糖、蔗糖等为基质,用微生物发酵的方法制取乳酸[7]。化学合成法生产成本高、环境污染严重且较难合成单一构型的乳酸,微生物发酵法生产乳酸不仅可以克服上述弊端,还具有如下优势:①发酵条件温和、成本较低、过程清洁、效率高;②通过选择适宜的菌种和底物,在一定的发酵条件下可得到特定的旋光异构体[8-10]。因此,微生物发酵产乳酸的研究越来越受到关注。其中,利用餐厨垃圾等有机废物厌氧发酵产乳酸既能获得品质较高的乳酸,又可以在实现有机废物自身减量的同时达到变废为宝的目的,因此逐渐成为研究的热点。

基于此,在简述微生物发酵产乳酸原理的基础上对餐厨垃圾发酵产乳酸工艺的发展与现状、影响因素、分离提纯等进行了详细综述,并对今后的研究进行了分析与展望。

1 微生物发酵产乳酸机制及餐厨垃圾发酵产乳酸工艺

1.1 微生物发酵产乳酸机制

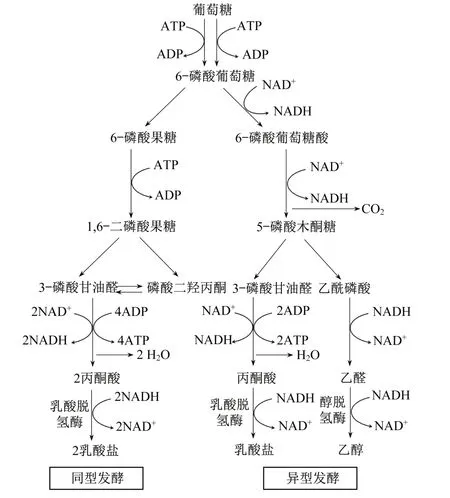

目前,制备乳酸主要采用发酵的方法,世界上商业销售的乳酸约有90%是通过微生物发酵制得,其中乳酸菌的产酸能力最强且工业应用最多[11-12]。乳酸菌具有生长速率快、乳酸产率高、耐酸能力强等优点,其利用葡萄糖产乳酸的代谢途径如图1所示。图1中,ADP指二磷酸腺苷,NAD+和NADH分别指氧化型辅酶I和还原型辅酶I,ATP指三磷酸腺苷。

图1 乳酸菌利用葡萄糖产乳酸的代谢途径[16]Fig.1 Metabolic pathway of lactic acid production from glucose by lactic acid bacteria[16]

从生化机制上,微生物发酵产乳酸可分为同型乳酸发酵、异型乳酸发酵和双歧乳酸发酵三大类。同型乳酸发酵的末端产物只有乳酸,理论上转化率为100%,但由于微生物还存在其他的生理活动,因此转化率一般在80%以上[13]。利用葡萄糖进行异型乳酸发酵时,发酵产物除乳酸外还有乙醇、CO2和三磷酸腺苷,乳酸的转化率只有50%[13]。双歧乳酸发酵过程中,双歧杆菌利用2 mol的葡萄糖生成2 mol的乳酸和3 mol的乙酸,乳酸的转化率理论上也仅有50%。因此,工业生产时一般选择同型乳酸发酵的菌种用于乳酸生产,如乳酸乳球菌、德氏乳杆菌等。

一般而言,微生物发酵法制备乳酸的工艺过程可分为预处理、发酵、分离和提纯等阶段。在预处理阶段对底物进行物理或化学改良,可以降低微生物对底物分解利用的难度,增加乳酸产率[14]。乳酸菌不能直接利用淀粉质原料,必须经过糖化(包括液化和水解)转变为糖质原料后才能发酵[15]。水解主要包括酸解和酶解2种方法。与酸解法相比,酶解法操作简单、反应条件温和、专一性强、副产物少且不污染环境,是生物发酵预处理工艺发展的重要方向。对餐厨垃圾而言,经过过滤粉碎后,加入纤维素酶、α-淀粉酶和蛋白酶进行酶解,可将纤维素或淀粉等转化为单糖(主要是葡萄糖)、二糖或容易水解的多糖。发酵阶段是利用微生物的主要阶段,餐厨垃圾预处理完成后,配制成合适的培养基,然后接种产乳酸菌株发酵,此时需控制发酵罐内pH值、温度、氧含量等条件,保证微生物处于最佳活性状态。分离和提纯则是指在微生物发酵完成后,将目标产物从发酵液中分离出来,再利用各种理化手段将乳酸提纯的过程。然而,实际生产中乳酸发酵液成分复杂,分离和提纯过程会产生大量的废液和固体废弃物,并且提取成本较高,制约了发酵法生产乳酸的应用。

1.2 餐厨垃圾发酵产乳酸工艺

1.2.1 传统发酵工艺

传统的餐厨垃圾发酵产乳酸工艺由水解、糖化、发酵、乳酸分离等过程组成,餐厨垃圾中的淀粉、蛋白质等有机物在淀粉酶与蛋白酶的作用下糖化,然后加入乳酸菌进行发酵,通过过滤、离心、蒸馏等方法对乳酸进行分离,工艺流程如图2所示。

图2 餐厨垃圾发酵产乳酸的传统工艺流程[17]Fig.2 Traditional process of lactic acid production by food waste fermentation[17]

由于水解酶(包括淀粉酶、蛋白酶等)与微生物的最佳适应条件不同,因此糖化酶与乳酸菌在工艺流程的不同部分中发挥作用。然而,在水解糖化阶段,水解酶极易受产物糖积累的抑制,导致流程操作复杂,发酵周期长,产乳酸率低。例如,在没有外加碳源和氮源、非无菌的条件下对餐厨垃圾进行批式发酵,糖化酶的活性受到了一定程度抑制,乳酸的产率仅为63%[18]。因此,为了解决传统乳酸发酵工艺中存在的问题,人们进行了许多探索与改进,逐渐开发了一系列新型的乳酸发酵工艺,如同时糖化发酵、连续发酵、细胞循环发酵、固定化细胞技术等。

1.2.2 同时糖化发酵工艺

同时糖化发酵法,即SSF工艺,其酶解糖化和发酵过程在一个反应容器中同时进行,边糖化边发酵,不仅缩短了反应时间,提高了设备的利用率,还减少了杂菌的污染。此外,相对于传统发酵工艺,SSF工艺不需要先提取糖,能够降低水解糖积累对酶反应的抑制,加速水解糖化速率,产率高。然而,SSF工艺的一个主要缺点在于水解和发酵步骤的温度和pH值不匹配,前者在温度为50~55℃和pH值为4.5~5.5时最有效,而后者的理想温度低于40℃,最佳pH值为5.0~7.0[19]。有研究在温度为30℃、pH值为5.5~6.5的条件下利用不同的微生物菌株通过SSF工艺从餐厨垃圾中生产乳酸,发现Lacobacillus manihotivorans DSM 13343产乳酸最高质量浓度为18.69 g·L-1,Lactobacillus plantarum DSM 20174产乳酸最高质量浓度为17.03 g·L-1[20]。以混合餐饮垃圾为碳氮源,利用链球菌同时糖化发酵生产L-乳酸时,最佳条件下乳酸最高产率可达2.16 g·(L·h)-1[21]。

1.2.3 连续发酵工艺

连续发酵法生产乳酸是指不断加入新鲜的有机底物,并将微生物细胞生产的代谢产物快速排出从而维持反应器发酵过程连续化的工艺。该工艺生产效率高、操作简单且易于管理,由于发酵过程中基质的稀释比例较高,因此通常能够得到较高的乳酸体积产率[22]。例如,以餐厨垃圾为基质利用连续发酵反应器进行乳酸发酵时,在pH值为3.2~4.5条件下乳酸质量浓度可达5.7~13.5 g·L-1,产率最高可达86.4%[23]。进一步地,在两级双流恒化反应系统中利用干酪乳杆菌制取乳酸,最佳条件下得到的乳酸质量浓度可达57.5 g·L-1[24]。在厌氧膜生物反应器中控制横流速度进行连续发酵时,乳酸质量浓度可以稳定在40.0 g·L-1左右,该方法最大限度地减少了产物抑制,并优化了乳酸的连续发酵过程[25]。然而,连续发酵法也存在一些不足,如工艺设计要求复杂、营养成分利用率不高、易受杂菌污染而使菌种变异退化等。开发工艺设计简单、不易染菌的连续发酵产乳酸技术与装备仍是目前连续发酵产乳酸技术发展的主要方向。

1.2.4 细胞循环发酵工艺

微生物发酵制备乳酸的过程中,乳酸的存在会对发酵产生反馈抑制作用,即发酵过程中乳酸的产生会不断降低发酵液的pH值,使细胞质酸化并降低微生物的发酵活性,抑制乳酸菌的生长和产酸量,降低乳酸产率[26]。因此,提高乳酸的产率通常需要控制发酵液的pH值,并消除产物抑制的影响。工业上通过加入碳酸钙、氢氧化钠等中和剂的方法使乳酸转化为乳酸盐,以维持发酵液的pH值在适宜的范围内。然而,这样会产生大量的副产物,乳酸盐浓度的提高也会抑制微生物的活性。针对上述问题,出现了细胞循环发酵工艺,即在发酵过程中将目标产物或抑制细胞活性的代谢产物快速移出,从而减少产物抑制。细胞循环发酵工艺克服了传统发酵工艺中生产率低、产物抑制、发酵费用高等缺点,在食品、轻化工以及医药卫生等行业上具有广阔的发展前景[27]。目前,细胞循环发酵工艺主要有膜发酵法[28]、萃取发酵法[29]等。

近年来,有研究将动态膜模块插入发酵反应器中以增加食物残渣中乳酸的产生,发现在pH值为4.0时乳酸产量最高,达0.57 g·(g总固体)-1,乳酸杆菌的相对丰度也增加至96.4%,动态膜发酵罐显著增强了酶活性并提高了乳酸产量[30]。萃取发酵法则能够利用有机溶剂在发酵过程中将发酵产物连续移出发酵体系,操作能耗低且选择性高。有研究者设计了一种三相流化床生物反应器,选用磺化煤油稀释的三烷基氧化膦作为萃取剂,通过固定在藻酸钙珠中的米根霉对发酵液进行乳酸萃取发酵,该方法不仅能减轻产物的抑制作用,乳酸产率也高达11 g·(L·h)-1[31]。然而,细胞循环发酵工艺设备昂贵,生产成本较高,膜发酵法中的膜污染问题则会导致膜的通透性降低,影响生产效率。

1.2.5 固定化细胞技术

固定化细胞技术是指对于具有一定生理功能的生物细胞,如微生物细胞、植物细胞或动物细胞等,通过适当的物理、化学方法将其固定在一定范围内,使其保持活性并进行生殖代谢的方法。与游离细胞相比,固定化细胞具有不易受污染、发酵速率高、细胞回收利用率低、对底物和产物的抑制作用小等优点,并且细胞固定化还可以改善工业微生物的处理特性,增加生物反应器的容量生产力[32]。固定化载体有很多种,目前最常用的固定化基质是海藻酸盐,其他类型的还有含海藻酸钠的聚乙烯醇、果胶酸钙凝胶和化学改性的壳聚糖珠等[33]。

有研究将光交联树脂固定化技术应用于乳酸发酵,工程酵母细胞被固定在树脂凝胶中,可以长时间保持恒定的活性。由于工程酵母可以在缺乏营养的培养基(如糖蜜培养基)中生长良好并高效地生产高光学纯度的乳酸,因此当工程酵母的产量提高时,低成本高光学纯度的乳酸产量也可随之提高[34]。废玉米芯残渣经纤维素酶和纤维二糖酶水解为葡萄糖后,利用固定在海藻酸钙凝胶珠中的Lactobacillus delbrueckii ZU-S2进行乳酸发酵,最终乳酸质量浓度和产率分别可达48.7 g·L-1和95.2%,并且发酵过程中固定化细胞非常稳定[35]。与传统发酵技术相比,固定化细胞技术无需进行酶的分离和纯化,不仅能减少酶的活力损失,降低成本,所用的生物催化剂还可反复利用[36]。然而,目前大多数固定化细胞技术应用仍处于实验室研究阶段,技术复杂、经济成本高、存在扩散障碍等不足限制了其在工业上的发展和应用[37],因此开发新型的高效、廉价固定化材料仍是目前固定化细胞技术发展的主要方向。

1.3 餐厨垃圾发酵产乳酸的影响因素

影响餐厨垃圾发酵产乳酸的因素主要有菌种、营养物质、氧气、基质、温度、pH值以及各种离子等。在乳酸发酵工艺的发展中,国内外学者针对发酵的影响因素开展了大量的研究。

1.3.1 菌种

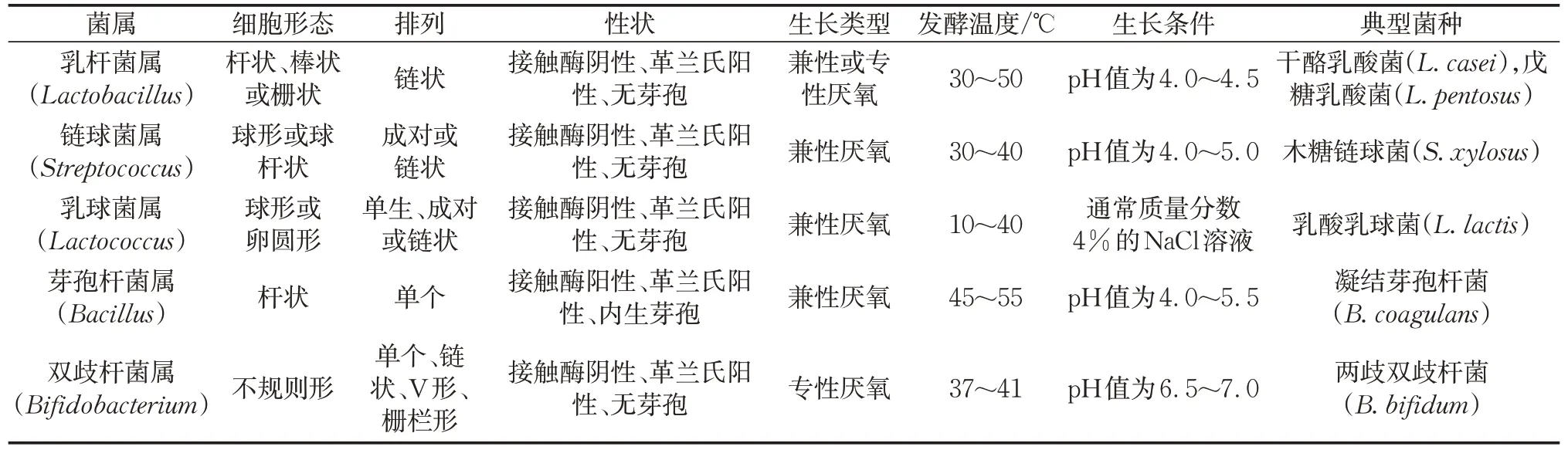

众所周知,能够产生乳酸的微生物有很多,如细菌、真菌和酵母菌等。产乳酸细菌可分为四大类,即乳酸菌、芽孢杆菌、大肠杆菌和谷氨酸棒状杆菌[38]。在实际应用过程中可分为单一菌种和混合菌种两大类。表1列举了一些发酵生成L-乳酸的常用微生物。

表1 常用产L-乳酸的菌属特性[39]Tab.1 Characteristics of commonly used L-lactic acid-producing bacteria[39]

乳酸菌是工业上应用最多的细菌,芽孢杆菌则具有耐高温、快速复活和较强分泌酶等特点,抗污染能力强,底物来源广。大肠杆菌因代谢路径清晰、营养需求简单和发酵周期短等优势而常被用于基因工程改良,改良后的大肠杆菌能够利用葡萄糖、甘油、蔗糖等进行产乳酸发酵[40]。以利用木糖产L-乳酸的Escherichia coliWL204为出发菌株,采用基因置换技术将ladhL基因置换为IdhA基因,可获得大肠杆菌工程菌株Escherichia coliLHY02。该菌株能利用质量分数为10%的木糖发酵,D-乳酸产量达84.4 g·L-1,产物光学纯度达到99.5%[41]。利用干酪乳酸菌株L.casei对混合餐厨垃圾、烘焙废物进行真菌水解和发酵,所得乳酸的产量和产率分别可达94.0 g·L-1、2.61 g·(L·h)-1和82.6 g·L-1、2.50 g·(L·h)-1,发酵餐厨垃圾粉末水解物时也能得到90.1 g·L-1的乳酸[42]。

根霉菌是研究最多的产乳酸真菌,因可分解利用淀粉基原料、菌体易于分离并能产生高光学纯度的乳酸而逐渐成为研究的热点[43],包括米根霉、黑根霉、华根霉、小麦曲根霉等10多种,其中米根霉产乳酸能力最强,能够生产纯度较高的L-乳酸,并且具有淀粉性,可以从各种淀粉物质如马铃薯淀粉中产生乳酸而不需要事先糖化[44]。利用米根霉Rhizopus oryzaePTCC 5263对10 g·L-1的可溶性马铃薯淀粉进行发酵,通过固定R.oryzae,96 h内乳酸最大质量浓度可达4 g·L-1[45]。

相对于细菌和霉菌,酵母菌具备更好的耐酸特性,可在强度更高的酸性条件下生长,克服了发酵过程受酸积累抑制的影响。此外,酵母菌也是基因工程中良好的真核基因受体菌,与大肠杆菌相比有更加完备的基因调控、表达和修饰能力[46]。有研究以一株耐高浓度乳酸的耐酸酵母为菌株,采用基因工程育种技术构建乳酸代谢途径,代谢葡萄糖生成乳酸,使乳酸产量达到40 g·L-1以上[47]。

采用单一菌种对餐厨垃圾发酵产乳酸难以充分利用底物中的各种营养,加上各种菌种都存在一定的不足之处,使得乳酸的产量较低。为了弥补菌种在发酵过程中的缺陷,近年来人们逐渐采用混合及改良菌种的方法来生产乳酸。有研究以枣汁为底物,对Lactobacillus casei和Lactococcus lactis分别进行单一和混合培养发酵,发现混合培养系统中乳酸最高质量浓度可达60.3 g·L-1,葡萄糖和果糖的总利用率分别为96.0%和100.0%,而在单培养发酵中,乳酸的最高质量浓度分别只达53.0 g·L-1和46.0 g·L-1,葡萄糖和果糖的总利用率也分别只有82.2%、94.4%和93.8%、60.3%。上述研究结果表明,相对于单一培养物,混合培养物具有更高的发酵能力,并且糖利用率更高[48]。

1.3.2 碳源和氮源

一般情况下,在餐厨垃圾发酵液中添加复杂的氮源,如玉米浆(CSL)、酵母提取物、蛋白胨、硝酸铵、硫酸铵等达到合适的C/N比,可以促进乳酸的产生[49]。利用厨余垃圾中各种有机物作为碳源发酵产乳酸,其总糖与总氮含量的比值(S/N)对乳酸产量具有显著影响。随着S/N的增加,有机物的生物转化率逐渐降低,当S/N<11时,生物转化率达到80%以上,补氮降低了S/N,提高了生物转化率[50]。也有研究评估了硫酸铵、硝酸铵、尿素、酵母提取物和蛋白胨作氮源时对Rhizopus arrhizus发酵产乳酸的影响,发现低C/N比的发酵培养基可以提高乳酸的产量,并且以硝酸铵为氮源时能得到高且稳定的乳酸,在最大程度上减少副产物的产生,在32 h内添加0.909 g·L-1的硝酸铵就能获得36.4 g·L-1的乳酸,即91%的收率[51]。

1.3.3 pH值

餐厨垃圾发酵过程中随着乳酸的产生,pH值会逐渐降低,影响乳酸菌的活性并对乳酸产率有严重的抑制作用。不同的初始pH值及在发酵过程中对pH值的控制对乳酸产量与产率均有较大影响。一般来说,乳酸发酵的理想pH值在5.0与7.0之间[7]。研究者以新鲜餐厨垃圾为接种物,通过批式发酵实验研究了pH值分别为4、5、6和不受控制时对乳酸发酵的影响,pH值为5时乳酸的质量浓度和产量最高,分别为28.4 g·L-1和0.46 g·(g总固体)-1[52]。进一步地,在商业化的厌氧发酵设施中评估餐厨垃圾发酵产乳酸的性能以及工艺条件的影响时发现,低pH值及高有机负荷均有利于乳酸的积累,乳酸的平均质量浓度可达21.7 g·L-1[53]。

1.3.4 氧气与温度

大多数乳酸细菌均为厌氧菌或兼性厌氧菌,厌氧或减少氧分压有利其生长。拟干酪乳杆菌是一种兼性厌氧菌,环境中氧气浓度不同则其生长和代谢特性也会有所不同。在拟干酪乳杆菌发酵产乳酸的过程中提供不同的氧气量,发现微量的通气在发酵前期对生物量的积累、葡萄糖的消耗和乳酸的产生都没有明显的影响,但在发酵后期,随着通气量的增大,对拟干酪乳杆菌生长的抑制作用增强。当通气量增至0.5 vvm(即air volume/culture volume/min,表示通气比)时,在整个发酵周期内都对拟干酪乳杆菌有明显的抑制作用。适量的通气量虽然会抑制生物量的积累,但是可以促进拟干酪乳杆菌对葡萄糖的利用,在通气量为0.1 vvm时发酵48 h,乳酸的产量高达166.45 g·L-1,糖酸转化率为86.1%[54]。

温度通过影响蛋白质、核酸等生物大分子的结构和功能、细胞结构及胞内酶的活性等来影响微生物的生长、繁殖和新陈代谢,不同的培养温度不仅影响乳酸菌的生长,还影响代谢产物的产量和质量[55]。有研究发现在餐厨垃圾和污泥联合发酵产乳酸过程中,温度对乳酸产量具有较大影响,中温条件(35±1)℃下乳酸的最高产量为25.51 g COD·L-1,高温条件(50±1)℃下其最高产量为10.04 g COD·L-1。产生上述差异的原因主要归结于不同发酵温度导致微生物种群结构以及功能微生物活性的变化[3]。

1.3.5 其他因素

餐厨垃圾中微生物生产乳酸不仅能达到有效处理有机废物的目的,同时还能回收有价值的副产物,但因为参与水解和L-乳酸产生的酶活性不高并存在与其他脂肪酸相关的酶,导致L-乳酸产率低、光学纯度不高。通过补加活性污泥和间歇碱性发酵的方法调节关键酶的活性,在室温下从餐厨垃圾中获得了光学纯的L-乳酸,并且使乳酸产率提高了近3倍[56]。

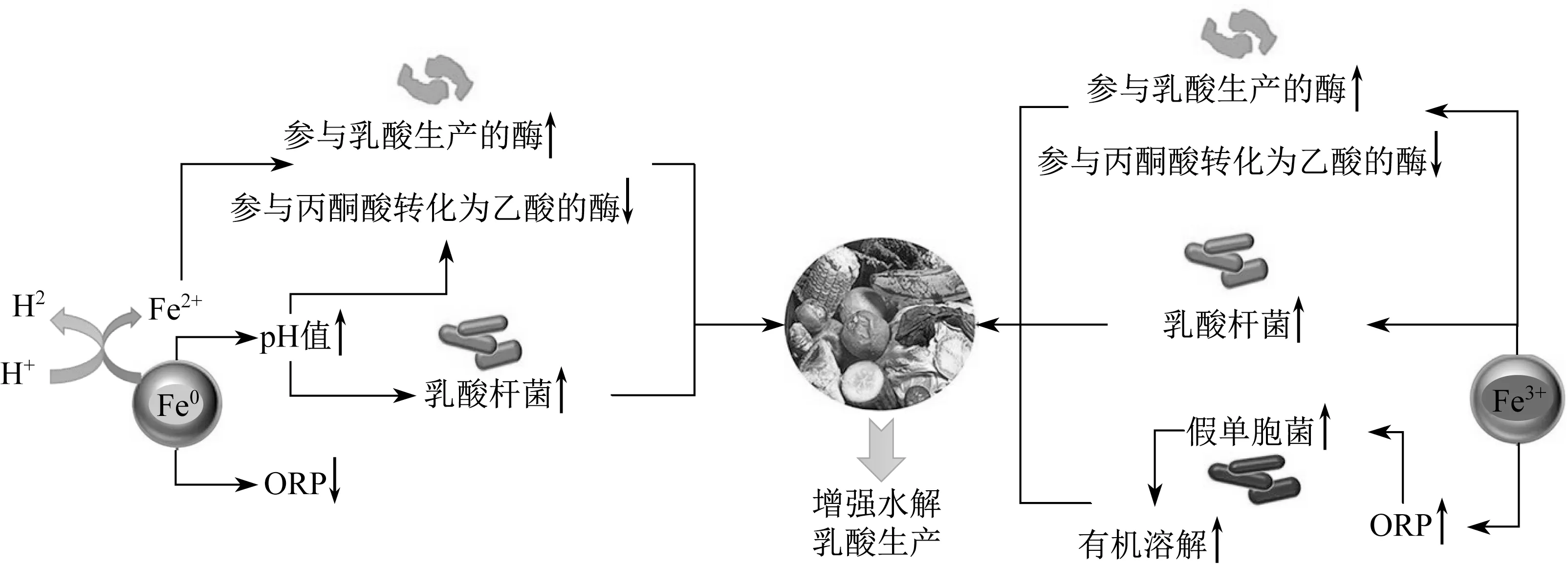

铁作为微生物的营养元素和高效催化剂,能改善厌氧消化中的微生物酶活性,促进发酵底物的水解[57]。在餐厨垃圾开放式发酵的过程中加入纳米级零价铁(nZVI)可有效提高乳酸的浓度,并且乳酸的产量与nZVI的剂量成正相关。在不同nZVI浓度下,0~48 h内乳酸不断积累,但生产速率逐渐下降,48 h后乳酸浓度趋于稳定,并在10 g·L-1nZVI时达到最大质量浓度70 539.4 mg COD·L-1,是不加nZVI时的1.78倍。此外,一定量的nZVI还可以促进餐厨垃圾发酵的其他产物如丙酮酸向乳酸的转化[58]。然而,不同类型的铁离子对餐厨垃圾的水解和发酵的影响机理有所不同,如图3所示[59]。在餐厨垃圾发酵产乳酸系统中,nZVI缓解了pH值的下降,使氧化还原电位(ORP)保持在厌氧水平,促进了不溶性碳水化合物的溶解,刺激了功能酶的活性,增加了乳酸杆菌的丰度,从而使得乳酸产量显著提升;纳米氧化铁(nFO)则提高了发酵系统的ORP,促进了假单胞菌的富集,假单胞菌具有很强的降解有机物的能力,同时Fe3+的存在增加了乳酸杆菌的丰度,提高了乳酸脱氢酶的活性,从而增加了乳酸产量。

图3 零价铁和氧化铁在餐厨垃圾厌氧发酵产乳酸过程中的作用机理[59]Fig.3 Mechanism of zero valent iron and iron oxide in lactic acid production by anaerobic fermentation of food waste[59]

除了铁离子,Cu2+也会影响餐厨垃圾发酵体系中乳酸的产量。例如,餐厨垃圾和活性污泥联合发酵过程中,在pH值为7.0、温度为35℃的条件下分别投加15、30、70μM Cu2+·(g VSS)-1(即分别投加15、30、70μmol·L-1Cu2+·(g VSS)-1,其中VSS指挥发性悬浮固体),所产生的乳酸的最大质量浓度分别为23.21 g·L-1、17.44 g·L-1和16.53 g·L-1,其中Cu2+投加量为15μM·(g VSS)-1时与空白相比提高了77.0%。进一步的机理研究表明,Cu2+能够增强碳水化合物的水解和糖酵解作用,添加15μMCu2+·(g VSS)-1时乳酸菌Lactobacillus的丰度高 达86.20%,而Cu2+浓度为70μM·(g VSS)-1时其丰度仅为0.05%,这说明70μM Cu2+·(g VSS)-1可能超过了该乳酸菌的耐受范围[60]。

此外,总固体(TS)含量也会影响餐厨垃圾发酵中挥发性脂肪酸和乳酸的产生。研究表明,在最佳条件下,TS质量浓度从50 g·L-1增加到150 g·L-1时乳酸产量不断增加,最高质量浓度可达12.87 g·L-1,而当TS质量浓度增加至200 g·L-1时乳酸质量浓度下降至11.76 g·L-1,主要原因是高浓度的TS限制了传质并抑制了水解和产酸过程[61]。

2 乳酸的提取和纯化

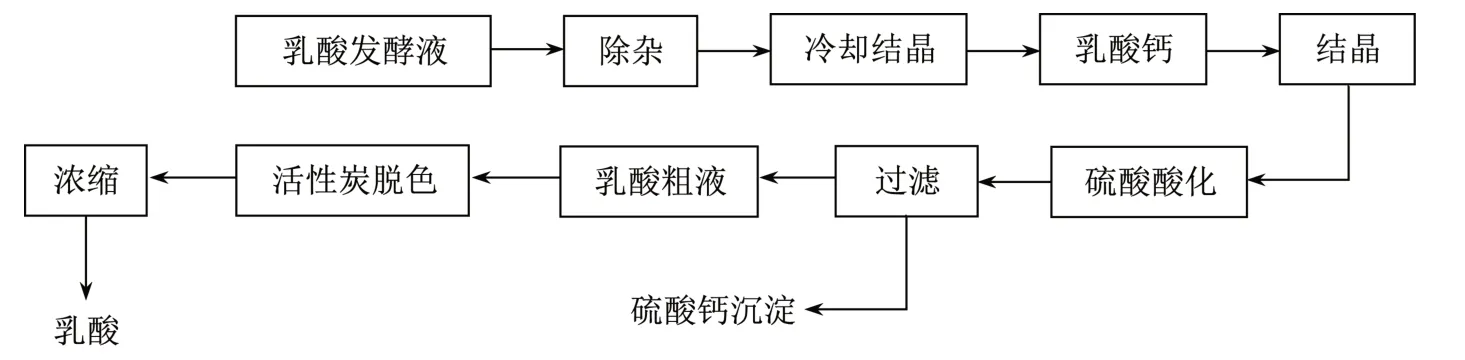

餐厨垃圾产乳酸发酵液成分复杂,除乳酸外,发酵液中还包括菌体、残糖、蛋白质、色素、无机盐、副产物有机酸及未转化的淀粉等,这些杂质的存在为后续乳酸的分离和提纯带来了很大的困难,影响着乳酸的产量及质量。发酵液分离和提纯的成本在实际生产中占到了总生产成本的50%~60%,是制约乳酸工业化生产的瓶颈和难点所在[62]。目前,工业上普遍采用的乳酸提取和纯化工艺为钙盐结晶法,工艺流程如图4所示。

图4 乳酸的提取纯化工艺流程[39]Fig.4 Flow chart of lactic acid extraction and purification[39]

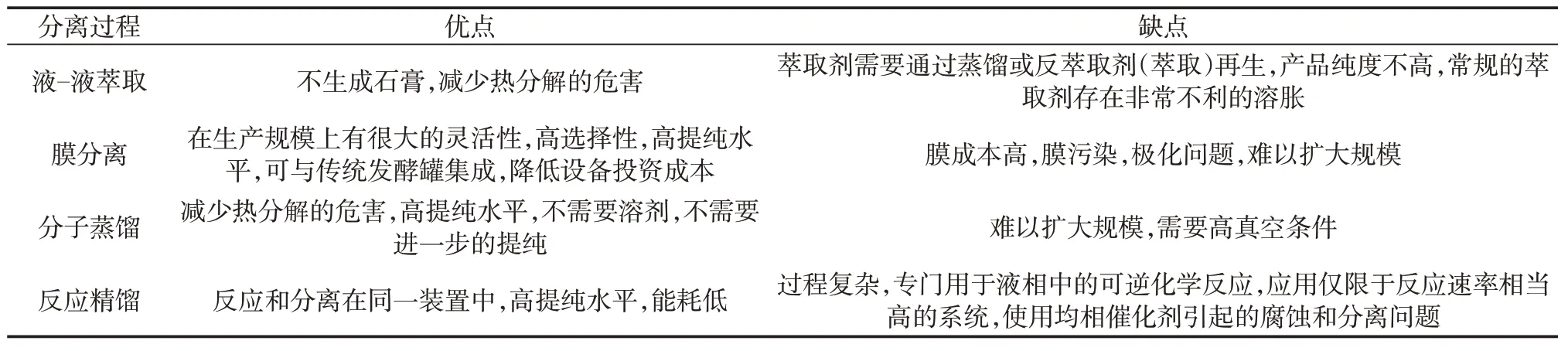

该流程成熟且易于控制,但也存在流程较长、操作单元多而复杂、原料消耗多、副产物多、产品回收率低和环境污染等问题。为了有效解决上述问题,需进一步探索低成本、高效率的分离和提纯工艺,以提高产品收率和纯度。目前,国内新型的乳酸分离技术主要有离子交换法、酯化水解法、萃取法、分子蒸馏法及膜分离法等。表2比较了几种从发酵液中回收乳酸方法的优缺点。

表2 乳酸回收和分离工艺的优缺点[66]Tab.2 Advantages and disadvantages of lactic acid recovery and separation process[66]

2.1 离子交换法

离子交换技术是生物技术中极具发展前景的下游加工方法之一,具有选择性好、条件温和、操作简单、产品分离省时省力等特点,得到的产品浓度和纯度合理,能从发酵液中原位提取离子源产物,并除去发酵过程中潜在的抑制剂[63]。近些年,许多种离子交换树脂被用于从发酵液中回收和纯化乳酸,如中性吸附剂Amberlite XAD 1600、PVP、IRA-420、IRA-400和DOWEX-50W等[64]。选用强阳离子树脂Lewatit S2568H将发酵液pH值降至3.86以下,然后使用弱阴离子交换剂Lewatit S3428将乳酸与发酵液中的其他阴离子分离,最终获得的乳酸纯度高达99%[65]。Amberlite IRA-400阴离子交换树脂在pH值为2.0时对餐厨垃圾发酵液中乳酸的最大吸附容量达106.00 mg·(g湿树脂)-1,此时树脂对乳酸的吸附性能不受发酵液中盐离子和其他无机酸的影响,并且用水作洗脱液时总收率高达92.11%。pH值为5.0时对乳酸的吸附容量更高,达197.09 mg·(g湿树脂)-1,若用质量分数为50%的甲醇作洗涤剂、1.0 mol·L-1H2SO4作洗脱剂进行柱分离,乳酸总收率可达86.21%[67]。

2.2 酯化水解法

利用酯化水解法可获得精品级乳酸,具有产品质量好、生产成本低、色度低且热稳定性高的特点。该方法将乳酸与甲醇等醇类物质在催化剂作用下反应生成乳酸酯,经蒸馏提纯、水解后可得到高纯度的乳酸。精馏塔的使用可以提高酯化率和水解效率。向餐厨垃圾发酵液中加入氨水以调节pH值,然后将得到的乳酸铵直接与丁醇反应6 h制备乳酸丁酯,酯化率为87.7%,并以SnCl2改性的阳离子交换树脂代替硫酸作为催化剂,以中性乳酸铵代替原来的乳酸作为起始原料,既消除了反应器的腐蚀,又避免了副产物钙盐的生成。然后,对乳酸丁酯进行精馏,纯化后的乳酸丁酯在阳离子交换树脂H+的催化下依次水解成乳酸,水解率为89.7%,回收乳酸纯度达90%[68]。

然而,酯化反应受化学平衡的限制,产率低,难以实现工业化应用。将反应蒸馏、催化反应和渗透汽化等过程集成技术与酯化水解法相结合,强化传质过程,从体系中及时脱除产物水,可提高反应转化率和产品的收率与品质[69]。虽然过程能耗较高,但是为乳酸精制提供了一条新的途径。

2.3 萃取法

萃取法是提取化工产品的主要方法之一,根据相似相溶的原理,将适当的溶剂加入发酵体系,把乳酸萃取到萃取相进行分离和提纯,再经反萃取过程得到最终产品,主要包括溶剂萃取、膜萃取、盐析萃取和反应萃取等。超声波溶剂萃取是一种新兴的乳酸回收方法,以乙酸乙酯为萃取剂从乳酸细菌培养基(MRS培养基)、混合餐厨垃圾水解物和烘焙废物的发酵液中提取乳酸,乳酸回收质量浓度可达400~500 g·L-1,总收率约为82%~84%,并且纯度高达98%[70]。利用重组酿酒酵母发酵餐厨垃圾,经4%的稀硫酸水解后用真空蒸馏系统将水解产物浓缩,乳酸质量浓度达到14.3 g·L-1,然后以三烷基氧化膦作为萃取溶剂进行液-液萃取,最终乳酸提取率可达100%[71]。

然而,由于萃取剂大多具有一定的毒性,影响发酵菌种的活性,并且生产过程不易控制,溶剂回收成本高,因此该技术目前仅停留在实验室阶段[72]。除此之外,由于乳酸具有较强的亲水性,使用常规的有机溶剂对乳酸的萃取存在收率低、萃取剂残留等问题,因此常需复合溶剂或与其他技术集成来提取乳酸。寻找无毒、高效、经济可行的萃取剂是未来萃取技术应用的关键。

2.4 分子蒸馏法

分子蒸馏,也称短程蒸馏,是在高真空度条件下进行的非平衡连续蒸馏过程,特别适用于分离低挥发度、高分子量、高沸点、高黏度、热敏性和具有生物活性的物料,并且能有效降低热分解的危害,避免使用大量的有毒溶剂[73]。采用分子蒸馏技术从发酵液中回收纯化乳酸,并用响应面法和中心复合设计优化操作条件,在最佳蒸馏温度(367.1 K)和压力(24.5 Pa)条件下仅通过一次蒸馏,乳酸纯度可达92.39%,产率可达74.09%,进一步设计多道蒸馏工艺后,可得到纯度约为95.60%的乳酸[74]。进一步地,设计了一种含有2个冷凝器的混合短程蒸馏系统,在1 000 Pa的压力下获得了纯度为89.70%的乳酸[75]。

总之,分子蒸馏技术提取乳酸工艺简单、步骤少且产品纯度高,但产品单程收率低,一次性投资大,并且只能对乳酸产品进行深加工,不能直接从发酵液中获得乳酸。在某种程度上该方法可作为从粗乳酸制备高品质乳酸的有效工艺。

2.5 膜分离法

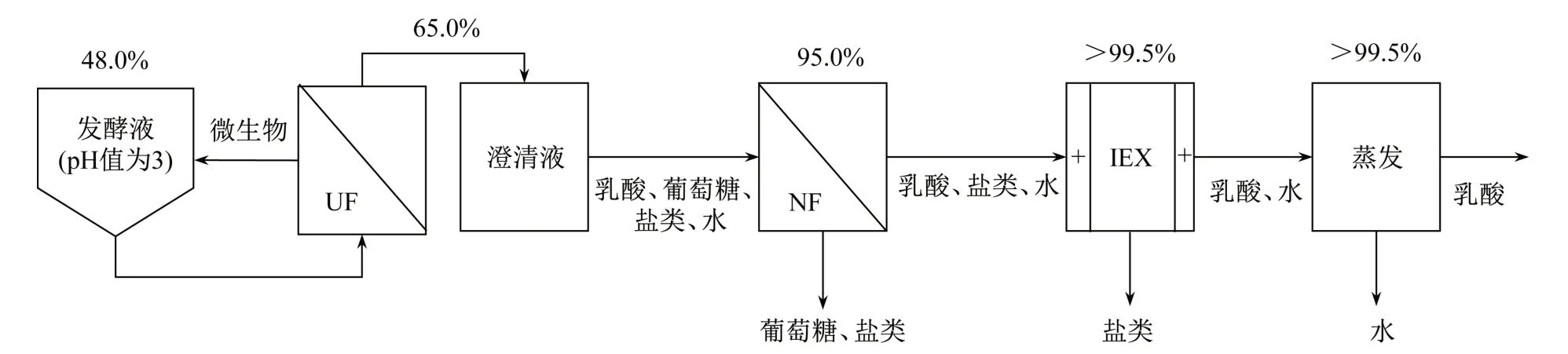

膜分离是利用膜的选择透过性,在膜两侧一定推动力的作用下,使原料中的某种组分选择性地透过膜,从而使混合物得以分离,达到分离、提纯的目的。常用的膜分离法有微滤、纳滤、反渗透和电渗析等。膜分离技术应用于乳酸分离提纯主要包括发酵液的澄清除杂和乳酸精制[76]。Lee等[77]提出了一种从发酵液中回收乳酸的混合集成膜分离工艺,包括超滤(UF)、纳滤(NF)、离子交换(IEX)和真空辅助蒸发4个分离工艺单元,每一步都有不同的乳酸纯度(见图5),并且最终回收的乳酸纯度大于99.5%。采用电渗析法分离餐厨垃圾发酵液中的乳酸和还原性糖时,在电流密度为2.0 A·dm-2的条件下电渗析10 h,可使乳酸回收率大于82.40%,并且能将乳酸质量浓度从31.47 g·L-1餐厨垃圾发酵液提浓至68.00 g·L-1左右[78]。

图5 用于乳酸分离和纯化的一体化膜工艺[77]Fig.5 Integrated membrane process for separation and purification of lactic acid[77]

虽然膜分离法能耗低,能够在一定程度上提高L-乳酸产品的质量,但是膜成本高、膜通量衰减、膜堵塞、膜污染等问题限制了该技术在工业化生产上的应用。可以看出,新型乳酸分离技术与传统工艺相比,虽然效率大大提高,但是操作过程相对复杂,实际应用时还需与其他技术相结合,不断研究与改善乳酸的提取和纯化工艺仍是乳酸发酵工业的重点。

3 研究展望

未来对于餐厨垃圾发酵产乳酸研究应从以下几个方面开展:

(1)筛选高效乳酸菌株。生物合成纤维素酶的活力较低,降低了餐厨垃圾原料的利用率。通过基因工程和代谢工程等技术对现有菌种进行改造,选育出性状优良,能利用多种糖类、营养要求简单且耐酸能力强的产乳酸菌种,提高菌体的发酵效率。此外,餐厨垃圾营养成分复杂,单一菌种由于各自特点无法充分利用垃圾中的有用成分,因此采用多种菌株联合培养发酵的方法可有效提高原料的转化率和乳酸产量。

(2)研制高效发酵产乳酸反应器。发酵产乳酸反应器直接影响着餐厨垃圾产乳酸的效果。通过结构和功能的改变,设计和研发新型高效乳酸发酵设备,提高餐厨垃圾有机物的发酵产率和发酵速度,实现乳酸规模化生产,是未来餐厨垃圾发酵产乳酸的主要研究方向。

(3)发酵体系中微生物体内还原力调控。餐厨垃圾发酵体系中多种微生物共存调控通常导致乳酸菌胞内烟酰胺腺嘌呤二核苷酸处于匮乏状态,用于乳酸合成的还原力不足,碳代谢流流向及其通量调控失衡,多种有机酸并存,从而无法实现发酵产乳酸代谢的最大化和快速化。因此,在餐厨垃圾发酵产乳酸过程中,通过调控产乳酸微生物体内烟酰胺腺嘌呤二核苷酸的再生以实现乳酸高效生产仍是餐厨垃圾发酵产乳酸研究的重点与难点。

(4)发酵产物的提取和纯化。为了获得高价值的乳酸产品,浓缩、分离和纯化是餐厨垃圾发酵产乳酸下游的必要步骤。迄今为止,研究了许多回收乳酸的技术。然而,由于厌氧发酵液的复杂性以及乳酸与挥发性脂肪酸(VFAs)的相似特性,从发酵液中原位回收纯乳酸仍然有困难。未来仍需要研究高效的乳酸提取与纯化工艺,并对现有提取工艺进行优化,如综合利用集成分子蒸馏及膜技术等,同时进行生命周期和技术经济评估,实现高效、经济、绿色的乳酸分离纯化。