内燃机车辅助传动部件磁粉探伤漏检的对策研究

2022-01-15张鹏鞠波毛恩昌李永伟程旭

张鹏 鞠波 毛恩昌 李永伟 程旭

摘要:本文介绍了内燃机车辅助传动部件裂损的磁粉探伤步骤合理的采用磁化电流,有效的抗干扰,提升检出能力,确保探伤质量得到保障。

Abstract: This paper introduces the steps of magnetic particle flaw detection of damaged auxiliary transmission parts of diesel locomotive. Adopting reasonable magnetization current to resist interference effectively, improve detection ability, and ensure the quality of flaw detection.

关键词:内燃机车;辅助传动部件;磁粉探伤漏检

Key words: diesel locomotive;auxiliary transmission components;missed magnetic particle inspection

中图分类号:U461.5 文献标识码:A 文章编号:1674-957X(2022)03-0142-03

0 引言

内燃机车传动的配件属于万向联轴器的复合结构,其工作条件非常的恶劣,如柴油机经常的启动和停机,这即会产生较大的机械冲击负荷。因此,完善相关的探伤漏检工作非常重要,可以有效的降低事故的产生。

1 辅助传动部件裂损的特征

根据部分裂纹磁痕以及机破事故裂头的断口进行分析,能发现大部分情况下,裂纹的发生主要集中在四个部件,分别是十字头销、传动轴叉接头、花键轴以及花键套这四个部分,需要对这四个部分的破损特征进行逐一分析,可以提高对辅助传动部件裂损的了解。

第一,十字头销。在进行制造的过程中,需要通过后期的磨削加工,如果磨削的过程中出现了应力变化过大,则会直接破坏该工件表面的拉应力,会出现在强大的外力作用之下,而导致该部件出现损坏,进而产生疲劳微裂纹,裂纹主要集中在缘根部剪切力方向的某一点渐渐发展。在初期裂纹出现时,裂纹呈现的是一种极细极浅的状态,并且磁粉聚集不多,显示处于模糊状态,能够发现沿轴根部元周向均匀且稀疏地进行分步,最终旋转方向柱逐步扩展至元根全部被切断,而从磁痕的特点上进行显示分析,能发现其整体相对较为平直,并且更加的细浅且长,其宽度处于均匀的状态,两头并不尖锐,而根据磁痕聚集的状态进行分析,发现其聚集不多,并且显示整体模糊,一般按照沿轴根部的圆周方向进行分布,在折裂的断口上,其有着极为明显的贝纹区。在多数情况下脆断区占整个截面积的25%左右,但是在整体制造的过程中,个别的脆断区齐会出现截面积高达40%的情况。第二,转动轴叉接头。在大多数情况下,转头轴叉出现接头裂纹时,其裂纹的发展形式都是由内向外的,而其中常见的裂纹包括两种不同的表现状态,第一种表现状态是在插头根部沿着准旋转的方向成45度角,渐渐地出现裂纹,并且裂纹不断发展。由于转动插头在高速运转之下,扭距会不断地增加,进而直接导致插头出现第一种表现形式的裂纹,原因是插头根部本身存在着极为明显的薄弱区,这也是插头的原始曲线出现问题,进而导致的裂纹出现,而第二种则是在转动轴叉工作的制作本身存在着没有焊透,或者是由于焊区存在着一系列的细小裂纹,导致在后续进行插头旋转的过程中,其旋转方向出现问题,或者是由于旋转角度过大而造成了焊口出现极为明显的裂纹,裂纹的一端是根据剪切力的45度角风向渐渐延伸的,或者是直接延伸到插头根部,向着倾斜的方向发展,在极为巨大的扭距作用下,转头筹转动轴差,一旦本身超过了其疲惫极限,也会形成极强的撕裂裂纹,甚至出现了转动轴呈现折裂的现象。第三,花键轴。在多数情况下,花键轴会出现裂纹,其所在的部位都是花键轴的根部,其形成的裂纹是与剪切力方向45度角单方向进行斜向发展,由于在发展的过程中也会出现一些例外,例如形成龋齿交叉发展,这是由于长期受到交变荷载作用而产生的结果。热处理工艺对花建轴的使用寿命影响可谓是非常大。第四,花键套。在分析花键套的裂纹时,能发现其裂纹大多数再平衡槽内,并且裂纹与剪切力有极为明显的方向倾斜,多数情况下为45度角的倾斜,裂纹也不仅仅有一条,很有可能会有很多条,有一些裂纹是沿着花键套的根部按照圆周的方向结合机械加工产生的剩余剪切力进而产生的龟裂纹,这是一种极为典型的疲劳裂纹,其主要是以万向轴裂纹居多,自身的受力壓力较大,并且该裂纹具有极强极快的发展趋势。

2 影响辅助传动部件磁粉探伤的因素

在绝大多数情况下内燃机车辅助传动部件容易产生应力集中部位容易出现疲劳裂纹,辅助传动部件无论是其扩展速度快或者是危害性都十分的严重。在内燃机车中对不同的部件,只有认真分析该部件之所以出现裂纹发展规律,才能正确地选择探伤磁化规范以及磁化角度,确保在内燃机车辅助传动部件中其探伤质量得到提升。否则很容易出现由于对内燃机车辅助传动部件探伤方法不正确,导致其部件呈现探伤不彻底或者仍旧存在微小裂纹出现漏检的情况,并且对其进行装车使用,其会造成辅助传动部件的折裂事故。目前需要对造成辅助传动部件磁粉探伤漏检的原因进行分析,能发现其主要呈现在以下接轨不同的方面,分别是:

2.1 磁化规范选择与探伤灵敏度试验有误区

根据实际探伤的状况进行分析,能够发现做好规范的选择以及提高探伤的灵敏度,对于探伤的效果而言尤为重要。但是由于在进行内燃机车辅助传动件磁粉探伤的过程中,无论是效果或是灵敏度都与磁场本身的强度,磁场的磁化方式以及工件表面的粗糙程度有着极为密切的关系,并且企业与磁粉本身的性能有着极强的联系,在大量使用的过程中,能够发现内燃机各个部分,其探伤磁化的方法存在极大的区别,并且无论是灵敏度或者是缺陷,在进行检验的过程中,能力也同样不同,甚至说在针对同一个部件进行裂纹探伤的过程中,及裂纹探伤的结果与效果也存在一定的区别。在探伤的过程中,所使用的机器所能够提升的探伤能力,仅仅是提升了总磁场本身的强度,并无法说明磁场强度的最弱方向以及磁场强度本身的大小。例如,在进行内燃机探伤的过程中,如果提升力已经达到了相关标准,但是机磁场强度仍旧较小,甚至无法满足本次检查缺陷的要求,就会导致在进行检查的过程中存在着一定的纰漏。以某标准试片为例,由于在检查该标准试片时,能发现其本身属于异形工件,在利用磁粉进行探伤的过程中,由于灵敏度本身具有极强的局限性,无论是对长径比或者是磁路上的磁场分布不均,都会导致其在进行检查探伤的过程中带来不同的影响。因此,在内燃机车辅助传动部件探伤的过程中,无论选择哪一种方式,其整体的磁化规范都有一定的局限性,特别是针对辅助传动部件中的异形装配件,由于解体后的材质、形状各异。为此,在当前很难在短时间内做到针对同一磁化规范解决所有内燃机车部件的探伤问题。

2.2 探伤机的使用及磁化电流选择不当

通过大量的分析能发现,在实际应用的过程中内燃机车中的传动轴属于长度比较大的长杆类空心工件,在进行磁化的过程中,采用多功能旋转磁场轴向,为了在最短时间内直接消除磁极与传动轴接触不良而产生的打火现象,需要在传动轴两端的磁极加入一定量的紫铜板或铜网。一旦纵向磁化的电流穿过工件的磁场及磁感应线通过探头到传动轴的端部时,直接影响到内燃机车辅助传动部件其他部件的有效探测,其中最为明显的就是对内燃机车中的叉接头塞焊区内环面焊口部位裂纹的有效探测。在探伤的过程中,由于磁痕观察的角度存在极为明显的视觉盲区的问题,叉接头塞焊区内环面焊口部位是否裂纹难以在第一时间内有着明显的检出,容易出现在检验过程中呈现漏探的现象。为此,在当前需要采用的是旋转磁场探伤花键套、十字头销、法兰盘等结构复杂的盘饼类异型工件,但是这种探伤方式同样存在着一定的缺陷,例如在探伤的过程中一旦磁化时发现任意方向的缺陷需要重新进行探伤,不仅如此,由于内燃机车辅助传动部件中含有很多盘饼类异型工件探伤时各方向上的灵敏度不一致,十分容易造成根部磁化不足。为了尽可能的保证在磁场强度最弱的方向上其本身具有足够的灵敏度,应该不断提高磁化电流。即便是选择对隐性毛细裂纹进行有效检出也难以完全确保探伤的效果得到提升,而如果选择剩磁法磁化方向单一探伤,其效果也不理想。

2.3 磁化方法和磁场方向选择不合理

如果不能保证在磁化过程中的全面且充分的磁化,其势必会影响内燃机车辅助传动部件中缺陷的检出。磁粉探伤最基本的原理和要点是漏磁场对磁粉的吸引,即铁磁性材料在外磁场的作用下会被渐渐的磁化,而由于磁力线在工件中其传播方向与缺陷垂直于90°时其所形成的漏磁场最高,那么一旦出现了缺陷处漏磁场无法达到一定的强度,其检验效果就会不断下降,由于无法完全吸附磁粉会导致漏检情况的出现。通过现场跟踪观察可以发现,在内燃机车辅助传动部件中的十字头销的探伤,多数情况下会利用对角线方向磁化方式进行探伤,通过2次探伤即完成探伤检查任务。

3 磁粉检测-范围

①本程序给出了使用交流电磁轭技术对铁材料焊缝进行检查的一般要求。②本程序符合磁粉探伤漏检的要求。

4 磁粉检测-方法描述

①该方法涉及对要检查的区域进行磁化并将铁磁颗粒应用到表面。颗粒聚集在磁通泄漏区域并形成检测到的不连续类型的特征指示。②当线性间断方向垂直于通量线时,可获得最大灵敏度。③交流电磁轭技术仅限于检测表面断裂不连续性。

5 磁粉检查-待检查的零件

铁素体材料的焊缝,无论是处于焊接状态还是修整状态,以及相关的热影响区和母材在焊缝两侧至少一英寸内的焊缝。

6 磁粉检查-表面处理

①在测试之前,待检查区域和至少一英寸的任一侧应没有任何可能阻碍测试或掩盖不可接受的不连续性的特征。这些包括但不限于熔渣、飞溅、油、氧化皮、粗糙表面和保护涂层。②当表面不规则可能掩盖不可接受的不连续性迹象时,可能需要通过研磨、机加工或其他方法进行表面处理。③磁悬液的测试表面温度不应超过134?埘,干粉的测试表面温度不应超过600?埘。(对于干粉,测试表面要清洁干燥)。④对于使用磁悬液检查的零件,如有必要,可用清洁剂轻轻蘸湿布对检查区域进行预清洁。⑤使用粉末或荧光磁悬液检测零件时,①至④中详述的表面光洁度就足够了。⑥当使用黑磁粉时,表面可以通过涂上一层薄而均匀的白色对比涂料来增強对比度。(图1)

7 磁粉检测-设备和消耗品控制

①磁轭的磁力应至少每年检查一次,或在任何损坏和/或修理后进行检查,在将使用的最大磁极间距下,磁轭应能够举起至少10磅的重量。②磁粉只能一次性使用,消耗殆尽。应注意避免可能的污染。③磁悬液也是一次性的,消耗性材料,使用前应注意彻底搅拌磁悬液。④由磁粉混合而成的磁悬液在使用前应进行沉降试验。沉降时间为30分钟,固体的沉降量如下:荧光磁悬液0.1-0.4%;非荧光磁悬液1.2-2.4%。⑤被检面(距滤光镜面15英寸处)的黑光强度应不小于1000μW/cm2。为满足客户的特定要求而增加的任何值应在技术表中详细说明。灯泡应在使用前至少预热5分钟。⑥应根据⑤使用校准的黑光计至少每使用8小时检查一次黑光强度。

8 磁性粒子检查-照明条件

①在白光条件下进行检查时,检查员应确保零件表面的照明水平足够(建议至少100英尺烛光或1000勒克斯)。如果与客户达成一致,可以使用50英尺烛光(500勒克斯)照明进行现场检查。②紫外光下的检测,背景白光水平应小于20lux,被测表面的紫外光强度不小于1000μW/cm2。这些值的任何增加都应在技术表中规定。③检验员在开始检验前应留出至少5分钟的暗适应时间。④考官戴眼镜或镜片时,不得有光敏性。(图2)

9 磁粉检测-磁化场方向

①磁场应在两个大致相互垂直的方向上依次施加。②磁场的方向可以通过使用Burmah Castrol磁场指示器来确定。当放置在通量方向上时,这将给出其最强的指示。③应针对每个待检查焊缝的几何形状确定磁场方向。

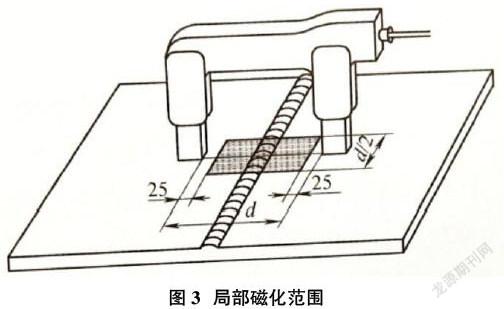

10 磁粉探伤漏检-操作顺序

①被检表面按第6章①条准备。②应采用连续磁化技术。③确保在所有操作中杆面与表面保持最大接触。④按照第9章中的描述定位磁极并打开磁场。⑤对于湿磁粉法,将磁悬液涂在被测区域上并让其流过表面,以使磁粉最大程度地暴露在任何存在的磁漏中,多余的材料可以轻轻吹过表面以帮助解释。⑥干磁粉的应用方式应该是在被检查区域的表面上沉积一层轻薄、均匀、类似灰尘的涂层。多余的功率可能会轻轻吹过表面,以帮助解释和增加磁性粒子暴露于任何存在的磁通量泄漏。⑦在步骤⑤或⑥之后保持磁场至少两秒钟并立即检查。⑧与上述成约80°重复上述顺序。⑨重复上述步骤以覆盖被检查的整个焊缝区域,确保被检查区域之间的重叠至少为极间距的25%。⑩被检查区域的最大距离应限制在连接两条腿的线路两侧的杆间距的四分之一。?輥?輯?訛被检查的电线杆区域应限制在连接两条腿的线路两侧的电线杆间距的最大距离的四分之一。?輥?輰?訛极距应限制在等于或小于进行标准重量提升试验时使用的最大值,但不应小于3英寸。(图3)

11 磁粉探伤漏检-指标评估

①一个迹象可能是表面缺陷的证据。不必所有指示都相关。相关指示是由漏磁通引起的指示。由于不可接受的机械不连续性引起的相关指示将被注意、定位和确定尺寸。②任何被认为不相关的指示应重新检查。只有主要尺寸大于十六分之一英寸的指示才被认为是相关的。③内衬标志是长度大于宽度的标志。圆形指示是长度等于或小于其宽度的三倍的形状。④不合格的痕迹应通过削片或磨削去除,如果修复的表面没有锐利的缺口、角、磨痕,则应重新测试。当缺陷似乎被完全去除时,可以用相同的方法修复和重新检查该区域。修复区域应与周围表面融为一体,以避免出现尖锐的缺口、裂缝或拐角。⑤如果需要,修复区域也应通过另一种合适的无损检测方法重新检查。

12 磁粉探伤漏检-验收标准

以下给出的各种代码相关指示的验收标准应普遍使用。使用它的检查员要注意规范要求确实会发生变化,如果发生冲突,应(以书面形式)将其提交给指定的部门经理(NDT)。

12.1 适应症评估

①表面的机械不连续性将通过检测介质的保留来指示。所有指示都不一定是缺陷,因为某些冶金不连续性和磁导率变化也可能产生与检测不可接受的不连续性无关的类似指示。②任何被认为不相关的迹象應重新检查以验证是否存在实际缺陷。表面处理可在重新检查之前进行。将掩盖缺陷迹象的不相关迹象是不可接受的。③相关指示是由不可接受的机械不连续性引起的指示。线性指示是那些长度超过宽度三倍的指示。圆形指示是长度小于宽度三倍的圆形或椭圆形指示。④不连续性的指示可能大于导致它的不连续性;然而,指示的大小而不是不连续的大小是接受或拒绝的基础。

12.2 验收标准

以下相关迹象是不可接受的:①任何裂纹或线性迹象。②尺寸大于3/16英寸(5.0毫米)的圆形指示。③四个或更多圆形标记在一条直线上,边到边间隔1/16英寸(2.0毫米)或更小。④在任何6平方英寸的表面上有10个或更多圆形痕迹,该区域的主要尺寸不超过6英寸(150毫米),该区域取自相对于被评估痕迹最不利的位置。

13 结语

只有合理的选择磁化方法和优质的磁粉,才能提升检出能力,有效的降低事故的产生。

参考文献:

[1]李远江,张华,王姮,张静.基于支持向量机的磁粉探伤智能识别算法[J].西南科技大学学报,2019,30(01):66-70.

[2]毛一平.磁粉探伤实际操作中遇到的若干问题分析[J].一重技术,2019,4(05):71-72.

[3]万升云.磁粉检测技术及应用[M].机械工业出版社,2018,41.