空气源热泵热水器用变管径复合齿形内螺纹管换热器的实验研究

2022-01-15吴治将徐言生喻继江罗祥文叶美冰许志钦姚东

吴治将,徐言生,喻继江,罗祥文,叶美冰,许志钦,姚东

(1. 顺德职业技术学院能源与汽车工程学院,广东佛山,528333;2. 广东恒基金属制品实业有限公司,广东佛山,528305;3. 广州海关技术中心,广东广州,510610)

制冷空调行业经过了多年的发展,目前制冷设备面临两大主要问题,一是如何提高制冷系统性能,二是如何采用环保制冷剂。其中,采用强化换热技术提高换热器换热效果是提高制冷系统性能的重要技术手段之一,而通过减小换热器管径从而减少制冷系统制冷剂充注量也是解决环保制冷剂应用的重要技术手段之一。在制冷空调领域中,内螺纹铜管作为一种高效传热元件,与高效铝翅片组合广泛应用于空调、热泵系统的换热器[1-3],但目前多采用单一内螺纹齿形、较大管径的内螺纹管,采用此种技术,不但换热管的材料消耗较大、制冷剂充注量也较大,而且换热器整体换热效果有待提高。

国内外大量的学者从实验和理论对内螺纹管应用在换热器(蒸发器和冷凝器)的换热性能进行了详细的研究,并取得了丰硕的研究成果[4-7]。王凯等人[8]通过减小内螺纹铜管的齿顶角进行换热性能实验。结果表明,减小内螺纹铜管的齿顶角,换热管的总体性能呈优化趋势,阻力损失明显下降,换热性能整体得到提高。黄理浩、陶乐仁等人[9]分别对5mm、7mm和9mm三种内螺纹管进行冷凝实验研究。实验结果表明,内螺纹管的参数(螺纹齿径和齿顶角)对冷凝换热系数有重要影响,齿径比以及齿高对内螺纹管的压降变化起重大作用。董志强、郭宏林等人[10]研究了6种不同管径和不同齿形参数的内螺纹管的蒸发和冷凝换热。实验结果表明,当内螺纹管的齿顶角减小时,换热系数会增加,增加齿高、增大螺纹角和齿数也会增加换热系数。Dongsoo Jung et al.[11]采用外径为9.52mm、长度1m的水平光管和微翅片管进行管内冷凝换热研究,制冷剂采用R22、R134a、R407C 和R410A 。研究结果表明,强化换热管的换热系数是普通光管的2~3倍。Wang HS et al.[12]采用不同参数的内螺纹管进行冷凝换热性能研究,制冷剂采用R11、R123、R134a、R22 和R410A。将实验得出的数据与现有的经验模型进行了对比分析,得出了不同预测内螺纹管换热系统关联式的预测精度。Nae-Hyun Kim et a1.[13]研究了7mm内螺纹管的螺纹角、齿顶角、齿高等参数对蒸发换热性能的影响。实验结果表明,内螺纹的参数对3根换热管的换热系数影响不大,拥有较大内翅片面积和较小螺纹角的换热管有更大的压降,换热系数和压降随着质量流速和干度的增加而增加,随着饱和温度的增加而减小。王智科,孙显东等人[14]采有相同外径和螺旋角的内螺纹管进行单相冷凝的压降及换热实验研究,所用制冷剂为R22和R410 A。实验结果表明,内螺纹管内部实际换热面积增加比和强化换热系数直接正相关的。

从文献分析得出,目前对内螺纹管进行换热实验研究主要集中在两个方面:(1)换热管的参数(管型、管长、管径、齿形参数等);(2)制冷剂种类等工质因素(质量流速、干度、热流密度、饱和温度)。制冷剂在换热管的流动过程和换热过程十分复杂,例如在蒸发器中的换热过程是一个从低干度(接近饱和液体)到过热蒸汽的换热过程,在蒸发器前段即低干度段制冷剂中液体比例较大,而在蒸发器后段也即高干度段制冷剂气体比例较大。因此,强化传热过程应该结合管形的参数和制冷剂在蒸发器干度变化,在干度小的位置采用内螺纹管强化换热的主要措施是增加制冷剂旋转速度,在干度大的位置采用内螺纹管强化换热的主要措施是增加换热面积和减少制冷剂流动阻力,即在蒸发器中的不同制冷剂干度阶段采用不同强化换热方式,以达到最佳的综合强化换热效果。因此,本文研发一种变管径复合齿形内螺纹管换热器[15],根据制冷剂在室外换热器的变化特性,在不同制冷剂干度区域采用不同管径和齿形的强化换热,使换热器的整体换热效果提高和消耗材料减少,并对比传统的单一内螺纹齿形管换热器,将其应用于空气源热泵热水器进行实验研究。

1 热泵热水器测试实验装置及数据处理

1.1 热泵热水器测试实验装置

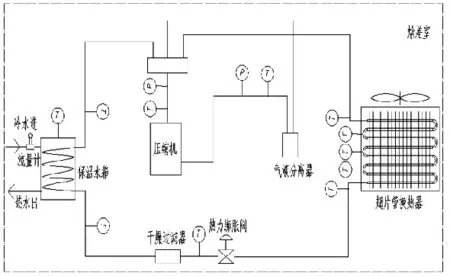

为了测试变管径复合齿形内螺纹管换热器对热泵热水器性能的影响,并与采用传统的单一内螺纹齿形管换热器进行对比,本实验空气源热泵热水器的测试系统原理见图1所示。实验过程在标准焓差室进行,按照国家标准GB/T 21362-2008《商业或工业用及类似用途的热泵热水机》相关规定进行测试:一次加热式热泵热水机的实验方法进行测试。实验工况为标准工况:干球温度为20℃,湿球温度为15℃。本实验中,将热泵机组的膨胀阀的开度调到最大,水箱水温由15℃加热到55℃,测出机组各个性能参数,并分析不同换热器对机组各性能参数的影响。

图1 空气源热泵热水器测试系统原理图

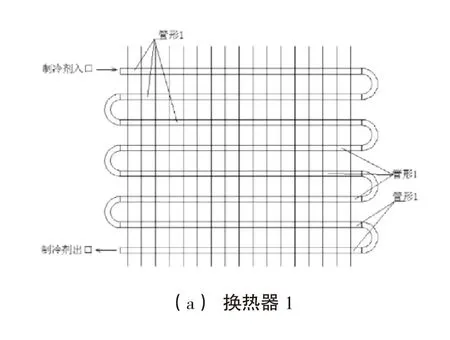

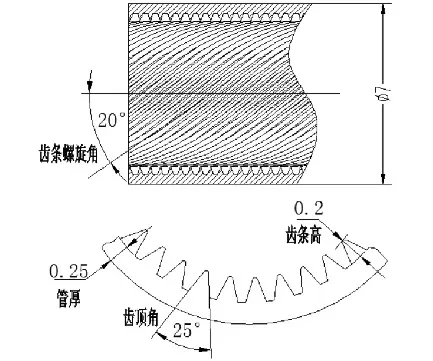

在实验中,热泵热水器压缩机采用美芝公司生产的R410A涡旋压缩机;蓄热热水箱的容积为300L;冷凝器采用光滑盘管盘旋在水箱内,盘管采用规格为φ12×0.7 mm的紫铜管;换热器为变管径复合齿形内螺纹管换热器,采用4U型设计,每路长6.0米,每条管路中布置16个测试温度点,换热器铜管采用三种φ 7.9×0.25 mm、φ 7.0×0.25 mm和φ6.35×0.25 mm。本实验测试的三种换热器具体参数和结构分别见图2和表1、2所示。内螺纹管的结构参数见图3所示。

表1 换热器内螺纹管的参数

图2 变管径复合齿形内螺纹管换热器的结构

图3 内螺纹管的结构参数示意图

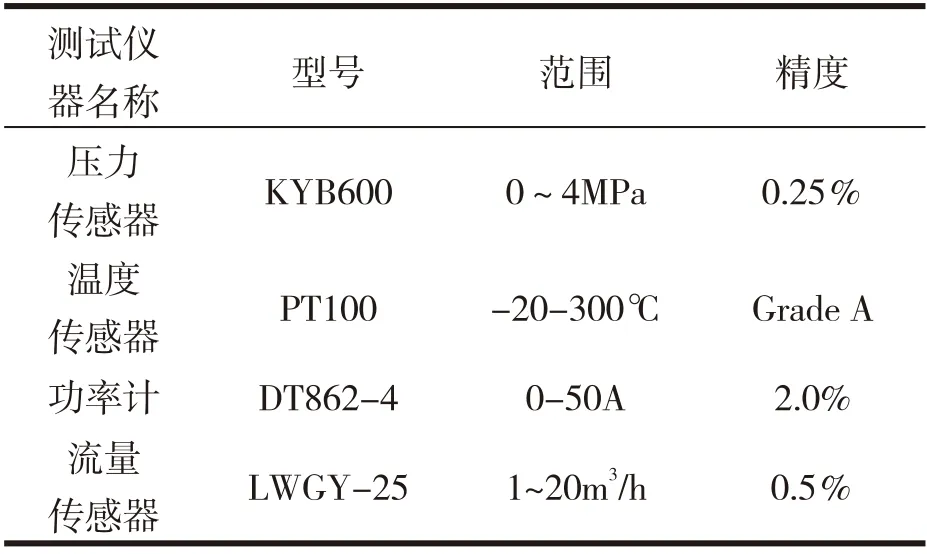

本实验中使用的主要测试仪器的参数如表3所示。实验时需要记录的相关数据有的水流量和温度,换热器的沿程温度,压缩机的电流、排气温度、排气压力、功率及耗电量等。实验测试数据由计算机自动采集系统进行采集和实时监控。

表3 主要测试仪器参数

1.2 实验数据处理

1.2.1 热泵热水器制热量的计算

上式中,W为单位时间内的耗电量,kW;△P为单位时间间隔内的平均功率,kW。

2 试验结果分析

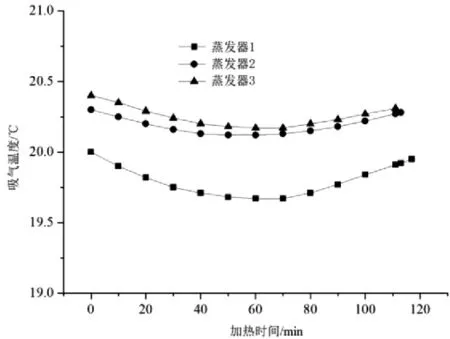

图4为采用3种不同室外侧换热器在热泵热水器压缩机的吸气温度随加热时间的变化关系。从图分析可知,在试验工况下,采用换热器3的热泵热水器压缩机的吸气温度最高,其次是换热器2,最低是换热器1,换热器3的压缩机平均吸气温度比换热器1高出1.1℃,比换热器2的高出0.2℃。原因分析:相对于换热器1,换热器2和换热器3在整个换热过程中通过调整内螺纹管的管径和齿形,使之与制冷剂干度变化的匹配,尤其在换热器3内的蒸发更加完全,有助于压缩机吸气温度的提升。

图4 压缩机吸气温度随加热时间的变化

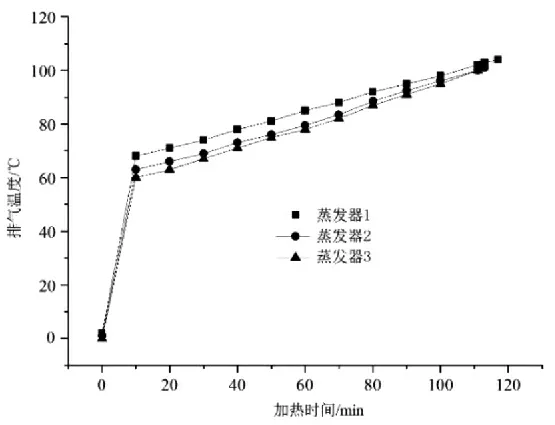

图5为采用3种不同换热器在热泵热水器压缩机的排气温度随加热时间的变化关系。从图中可以看出3种不同换热器的压缩机最终排气温度相差不大,采用换热器3的压缩机排气温度为100.3℃,换热器2的排气温度为100.9℃,换热器1的排气温度为102.2℃。原因分析:热泵热水器系统的冷凝温度决定压缩机的排气温度,而热水温度又决定冷凝温度,由于本实验中热水的温度相同,所以3种换热器的最终压缩机排气温度相差不大;由于换热器1的换热效果相对欠佳,故压缩机的运行时间较长(由表4可知,对比换热器3多运行了6分钟),导致换热器1的排气温度稍高。

图5 压缩机排气温度随加热时间的变化

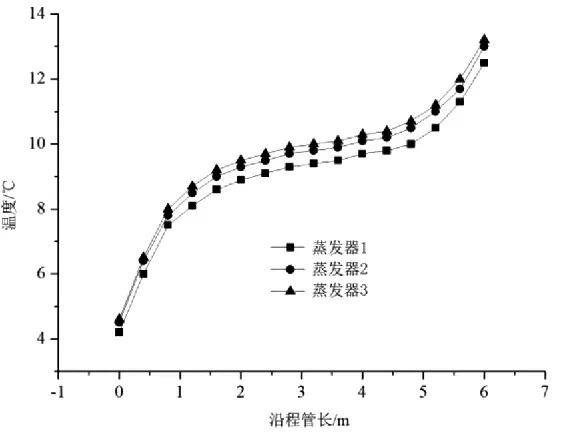

图6为采用3种不同换热器热表面温度随加热时间的变化关系。从图分析可知,3种换热器的表面温度随着沿程管长的增加而增大,换热器3的平均表面温度最大,换热器1的最小。原因分析:由于换热器3的整体换热效果最佳,故换热器3的蒸发面积较多,能够从环境中吸收更多的热量,制冷剂的蒸发更加充分。另外,换热器的出口温度高,压缩机的吸气温度也随之升高。

图6 换热器表面温度随沿程管长的变化

图7为采用不同换热器热泵热水器压缩机的功率随加热时间的变化关系。从图分析可知,3种换热器的压缩机的功率随着运行时间地增加而增大,换热器3的功率最小,换热器1的最大。原因分析:在制冷剂质量流量相同下,压缩机的功率与压缩机吸排气口处的制冷剂焓差有关,由前面分析结果(图4和图5)可知,换热器1的吸气温度最低,排气温度最高,所以压缩机的功率最大。

图7 压缩机功率随加热时间的变化

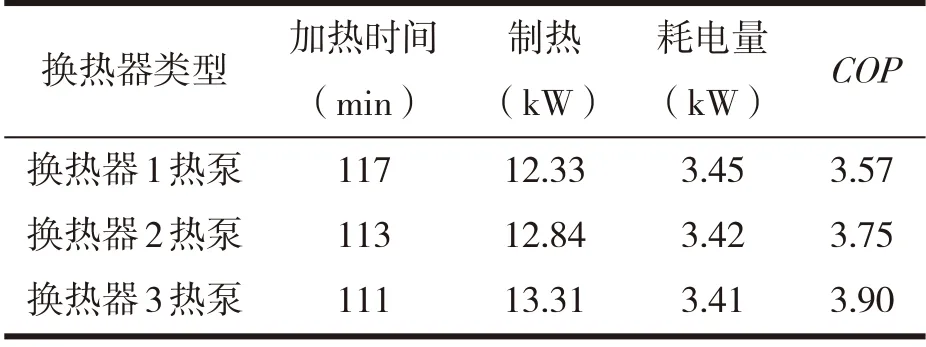

由表4的测试数据可知,在相同的制热工况测试条件下,三种换热器机组的耗电量相差不大,换热器1的加热时间为117分钟,制热量为12.33 kW,COP为3.57;换热器2的加热时间为113分钟,制热量为12.84 kW,COP为3.75;换热器3的加热时间为111分钟,制热量为13.31 kW,COP为3.9。换热器2机组相对于换热器1的制热量高4.13%,COP高5.04%,加热时间缩短4分钟,但换热面积却增加了7.14%(由表2可知);换热器3机组相对于换热器1的制热量高7.95%,COP高9.24%,加热时间缩短6分钟,换热面积与换热器1的相同(由表2可知);换热器3相对于换热器2的制热量高3.66%,COP高4.0%,加热时间缩短2分钟,但换热面积却减少了6%(由表2可知)。因此,本实验中,采用换热器3的热泵热水器整体性能最佳。

表2 三种换热器结构参数

表4 采用不同换热器热泵热水器的制热量、耗电量及COP关系

采用换热器3机组的性能优于换热器1和换热器2的原因分析:换热器3在制冷剂低干度阶段,通过加大内螺纹齿条螺旋角(齿条螺旋角25°)和减小换热管截面积(φ6.35mm),提高制冷剂的流速和旋转速度,增大齿条螺旋角能够给制冷剂液膜带来一定的离心力,使得液膜更加均匀地分布在管壁的圆周,提高蒸发效率;在制冷剂中干度阶段,换热管内制冷剂气体所占比例增大,通过提高换热管截面积(φ7.0mm)和减小齿条螺旋角(齿条螺旋角20°),实现增大换热面积和减小流动阻力;在制冷剂高干度阶段,换热管内制冷剂气体所占比例大,制冷剂中液态组分越来越少,液膜的厚度越来越薄,通过进一步提高换热管截面积(φ7.9mm)减小齿条螺旋角(齿条螺旋角15°),实现增大换热面积和减小流动阻力。在整个换热器3换热过程中,内螺纹管管径和齿形与制冷剂干度变化的匹配,使制冷剂在换热器3内的蒸发更加完全。另外,由于换热器3的整体换热效果最佳,所以加热时间相对最短。

采用换热器3机组的性能优于换热器1和换热器2的原因分析:换热器3在制冷剂低干度阶段,通过加大内螺纹齿条螺旋角(齿条螺旋角25°)和减小换热管截面积(φ6.35mm),提高制冷剂的流速和旋转速度,增大齿条螺旋角能够给制冷剂液膜带来一定的离心力,使得液膜更加均匀地分布在管壁的圆周,提高蒸发效率;在制冷剂中干度阶段,换热管内制冷剂气体所占比例增大,通过提高换热管截面积(φ7.0mm)和减小齿条螺旋角(齿条螺旋角20°),实现增大换热面积和减小流动阻力;在制冷剂高干度阶段,换热管内制冷剂气体所占比例大,制冷剂中液态组分越来越少,液膜的厚度越来越薄,通过进一步提高换热管截面积(φ7.9mm)减小齿条螺旋角(齿条螺旋角15°),实现增大换热面积和减小流动阻力。在整个换热器3换热过程中,内螺纹管管径和齿形与制冷剂干度变化的匹配,使制冷剂在换热器3内的蒸发更加完全。另外,由于换热器3的整体换热效果最佳,所以加热时间相对最短。

3 结论

针对制冷剂在室外侧换热器的干度变化特性,研发一种变管径复合齿形内螺纹管换热器,在不同制冷剂干度区域采用不同管径和齿形的强化换热管,搭建了3种不同换热器应用于热泵热水器的实验台,并对其性能进行测试,得出结论如下:

(1)本实验范围内,采用传统的单一内螺纹齿形换热器1热泵机组的加热时间为117分钟,制热量为12.33 kW,COP为3.57;采用变管径复合齿形内螺纹管换热器的机组性能得到明显提高,采用换热器2热泵机组的加热时间为113分钟,制热量为12.84 kW,COP为3.75,采用换热器3热泵机组的加热时间为111分钟,制热量为13.31 kW,COP为3.90。

(2)采用换热器2热泵机组相对于换热器1的制热量高4.13%,COP高5.04%,加热时间缩短4分钟;采用换热器3的热泵机组相对于换热器1的制热量高7.95%,COP高9.24%,加热时间缩短6分钟;采用换热器3的热泵机组相对于换热器2的制热量高3.66%,COP高4.0%,加热时间缩短2分钟。

(3)由实验测试结果可知,本文研制的新型换热器3的热泵热水器整体性能最佳,在实际换热器的生产中,由于与换热器1的换热面积相同,只需调整连接弯头的管径和铝翅片的孔径,不增加其它的生产工序和生产成本,不但传热效果好,有利于降低运行成本,而且具有节能的优点。