九里山矿智能化综放工作面关键技术研究与应用

2022-01-15尚鹏宾

尚鹏宾

(河南焦煤能源有限公司九里山矿,河南 焦作 454002)

九里山矿作为焦煤集团优质矿井,设计产能100 万t/a。2017 年开始尝试综采放顶煤工艺,但原有综放设备存在三机配套不合理、支架初撑力达不到标准要求等问题。随着智能化开采发展,通过设备升级及智能化系统的应用[1-3],达到了集约、高效开采。

1 智能化综采放顶煤总体方案

综采放顶煤工作面主要以电液控制系统、三机智能通讯系统、泵站控制系统、采煤机记忆截割控制系统为基础,以设备姿态监测系统、安全监测监控系统和工作面视频系统为保障,以工业总线网络为通道,以大数据分析和处理为依据,以集控设备为平台,以实现井下集控、地面远控为目标,建设具有自主感知、综合分析、智能处理的安全、高效、少人化的智能化综采放顶煤工作面。

2 智能化系统设备配置功能

智能化工作面系统主要由液压支架电液控制系统、工作面视频监控系统、采煤机记忆截割系统、顺槽集控系统和地面集控系统组成,通过集控系统将液控系统、视频系统、工作面设备控制等有机融合,实现工作面设备智能化控制。

2.1 电液控系统

液压支架电液控系统作为智能化控制核心,集控系统通过电液控系统向液压支架发出指令,控制支架动作进行智能化采煤。

2.2 工作面视频系统

工作面视频系统作为综采智能化系统的辅助系统,实现对工作面现场及设备运转进行实时监测,对集控中心人员提供工作面现场关键信息,辅助智能化开采。

2.3 采煤机记忆截割

采煤机通过记忆截割系统、人工操作系统学习示范后,采煤机通过记忆信息,自主调整摇臂状态,完成自动记忆截割,实现智能化采煤。

2.4 工作面视频监控系统

工作面每6 架安装一台云台摄像仪,通过环网交换机将工作面视频传输至顺槽及地面集控中心。实现割煤时全程360°无死角监控,并能自动跟机旋转,实时显示工作面采场工作画面。

2.5 顺槽及地面集控系统

顺槽及地面集控系统功能一致,能监测采煤机位置、运行信息,三机运行状态,液压支架电磁阀工作状态、立柱压力、推移行程,液压泵站压力、油位、水位,工作面矿压分析、采煤机运行轨迹等信息,实现了工作面生产信息数字化、可视化。

3 智能化综采放顶煤采煤工艺

3.1 采煤方法

15091 工作面采用单一走向长壁采煤法,智能化综合机械化放顶煤工艺。该工作面采取双向割煤,整套回采工艺为:采煤机破煤、装煤(放顶煤);刮板输送机、转载机、带式输送机运煤;液压支架支护顶板,采用全部垮落法处理采空区顶板。

3.2 回采工艺

采煤机尾(机头)斜切进刀→回割三角煤→下行(上行)正式割煤→推前部刮板输送机→移架→机头(机尾)斜切进刀→放顶煤→拉后部刮板输送机。

放煤方法:采用一采一放,放煤采用多轮、间隔、顺序、等量的放煤工艺。

3.2.1 采煤机进刀方式

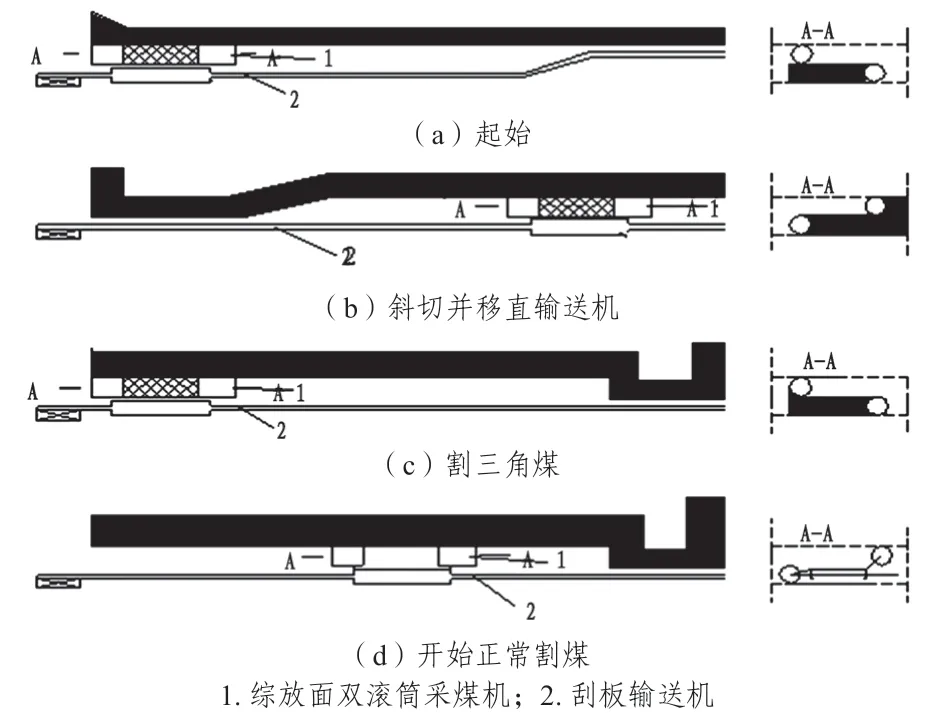

采取端部斜切进刀,根据采煤机机械特征,采煤机进刀段长度应不小于35 m。采煤机采用电牵引方式,双向割煤,往返一次两刀。采煤机进刀方式如图1。

图1 采煤机进刀方式示意图

(1)当采煤机割至工作面端头时,其后的前部输送机已移近煤壁,如图1(a);

(2)调换滚筒位置,前滚筒降下、后滚筒升起并沿输送机弯曲段反向割入煤壁,直至输送机直线段为止,然后将输送机移直,如图1(b);

(3)再调换两个滚筒上下位置,重新返回割煤至输送机机头处,如图1(c);

(4)将三角煤割掉、煤壁割直后,再次调换上下滚筒,返程正常割煤,如图1(d)。

由工作面机头(机尾)端头斜切进刀,调整前后滚筒回割机头(机尾)三角煤,再次调整滚筒进行正式割煤。当采煤机将上一刀煤割通后,将刮板输送机推直,调整前后滚筒高度由端头再次斜切进刀,回割机头三角煤,正式割煤,然后进入下一循环割煤。

3.2.2 推前部刮板输送机

前部输送机滞后采煤机后滚筒15 m 以外推入,跟机分段推入,保证输送机直线度。推移时不得任意分段或由两端向中间挤移。

3.2.3 拉移支架(带压擦顶移架)

采煤机割煤后滞后采煤机后滚筒3 ~5 架追机移架,顶板破碎时,滞后采煤机后滚筒1 ~2 架追机移架,及时支护顶板。正常情况下采用电液控邻架操作,移架到位后由电液控系统进行自动补液。若自动补液功能无法使用时滞后采煤机后滚筒不超过40 架利用电液主控阀进行二次补液,确保液压支架初撑力不小于24 MPa。

移支架前,架内和架间的浮煤等杂物必须清理干净,严禁不清煤移架。移前槽后及时移架,液压支架保持最小控顶距。带压擦顶移架的操作顺序为:使用电液控邻架操作降梁(收伸缩梁及护帮板)→降主顶梁→移支架→升主顶梁及前梁(伸前探梁及护帮板)。移架时,以能使支架前移为宜,防止咬架或漏顶煤。

3.2.4 放顶煤工艺

(1)当顶煤厚度小于1 m 时,由机头向机尾,采用隔一架一放、单轮顺序放煤方法;当顶煤厚度大于1 m 时,由机头向机尾,采用隔一架一放、多轮顺序放煤方法。放煤工作原则上必须在采煤机停机时进行,但跑空刀时可小流量放煤,放煤时由班长安排专职放煤工,根据支架的编号顺序放煤。

(2)放煤时,先打开放煤插板,开始放煤,待见矸石下落时,及时关闭插板。放煤过程中尽量使匀速放煤,以减少混矸。放煤时,煤量要适中,以防煤量过大压死后槽。放煤作业结束后,工作面才能进行下一循环割煤移架工作。

(3)第一轮放煤时,先放单号架,由机头向机尾依次放煤,双号架滞后10~15 m 开始放煤。放煤时要缓慢开启插板,先将插板收回1/3~1/2,让顶煤缓慢均匀地流入后部刮板输送机,调节插板收缩量进行放煤操作。根据煤厚实际情况,适当调整放煤时间,确保煤量均衡。

(4)第二轮放煤时,通过尾梁上下摆动、插板来回伸缩进行放顶煤操作,确保顶煤均衡放出。

(5)第三轮放煤时,增加尾梁上下摆动次数,来回伸缩插板放出顶煤,直至放完顶煤见矸。

(6)回收尾梁时,必须先收回插板;放煤完毕,应先下调尾梁护槽,再将插板伸出,保证前后支架尾梁和插板处于同一平面,减少尾梁间漏矸,最后操作手把及时复位。

3.2.5 拉后部刮板输送机

为防止后槽下滑,拉后槽由机头向机尾依次顺序进行,拉后槽前检查输送机、支架尾梁、插板、液压管路等是否相互影响。拉移时,严禁相向操作或误操作,一次拉移长度不小于15 m,确保拉移到位,拉移步距为0.6 m,拉移后刮板输送机成一条直线。

4 智能化综采放顶煤技术分析预警

4.1 工作面数据监测与分析

顺槽集控中心监测包括采煤机工况监测、三机工况监测、液压支架工况监测、泵站系统工况监测、设备信息、故障报警、统计分析与报表输出,能监测采煤机位置、运行信息,三机运行状态,液压支架电磁阀工作状态、立柱压力、推移行程,液压泵站压力信息、油位、水位,工作面矿压分析、采煤机运行轨迹等信息,实现了工作面生产信息数字化、可视化。

4.2 液压支架姿态监测与控制

液压支架每架安装4 个倾角传感器,可以反映出支架底座、四连杆、顶梁及护帮板倾角,从而计算出支架姿态。整个工作面支架姿态汇总在一起,创造性地反映出了工作面顶底板起伏、工作面采高等信息。

根据支架姿态信息,集控系统综合分析,对于姿态不在正常区间的支架,在移架时,电液控系统自动调整支架姿态,使其姿态逐步恢复正常区间,做到工作面工程质量动态达标管控。

4.3 工作面设备一键启停与视频监控

通过集控系统,融合乳化液泵站、采煤机、三机、液压支架、胶带输送控制,将集控中心操作台设置为自动模式,可以对工作面所有设备进行一键启停,实现一键顺序启停、鼠标割煤的智能化开采新模式。

通过视频监控系统,可视控制单台云台摄像仪360°旋转,并能对画面大小进行缩放,画质清晰,能将工作面真实情况传输至顺槽及地面集控中心。生产期间,云台摄像仪可以跟随采煤机自动旋转,始终有4 台摄像仪监控采煤机附近作业情况,为安全生产奠定基础。

5 智能化综采放顶煤技术效益分析

(1)减少工作面作业人数,节约薪酬支出。通过15091 工作面智能化设备的投用,实现了工作面智能化开采,工作面作业人员由原来每班的25人减少至10 人,每年可节省人工费用486 万元,同时大幅度减少生产作业区域人员,降低职工劳动强度,智能化开采,提高作业安全系数,实现“少人则安”。

(2)减少故障影响,提高生产效率。智能化工作面故障自诊断系统包含采煤机故障自诊断系统,系统运行稳定,为设备保养维护提供建议,做到了预防性检修。采煤机未出现较大故障,工作面的正常生产得到有效保证。

(3)视频跟机自动启动,根据采煤机位置显示其附近4 台摄像仪视频,并随着采煤机实时位置自动跟机旋转、切换画面和调整角度,实现关键设备全程可视化管理,人员远程操作,降低工人的劳动强度,改善生产环境,提高煤炭生产的安全性。

(4)工作面采用生产工艺大数据统计与故障诊断系统,通过对采煤工艺的大数据统计,自动构建工作面割煤工艺模式,自动诊断液压支架、动态统计分析设备自动化开机率、跟机移架率、意外停机率、人工干预率等关键指标,对设备状态进行实时监测,对设备保养提供合理建议,降低设备故障率。

6 结语

九里山矿综采放顶煤技术建设完成,提高了生产效率,减少了现场作业人员,降低了系统的维护量及员工的劳动强度,提高了作业安全系数,虽然在应用过程中还存在一定问题,但为智能化开采探索出不同的解决方案,推动智能化开采稳步推进。