高预应力高强锚网索主动支护技术应用研究

2022-01-15毕璐璐

毕璐璐

(山西高平科兴米山煤业有限公司,山西 高平 046700)

1 工程概况

山西高平米山煤矿开采15#煤层,平均埋深约200 m,平均厚度2.96 m,倾角3°~8°。15#煤层为全区稳定可采煤层,煤层结构简单,仅局部含少量夹矸,其顶板为K2 灰岩、泥岩等,底板为泥岩、铝土质泥岩等。15#煤层的综合地质柱状图如图1。

图1 15#煤层综合地质柱状图

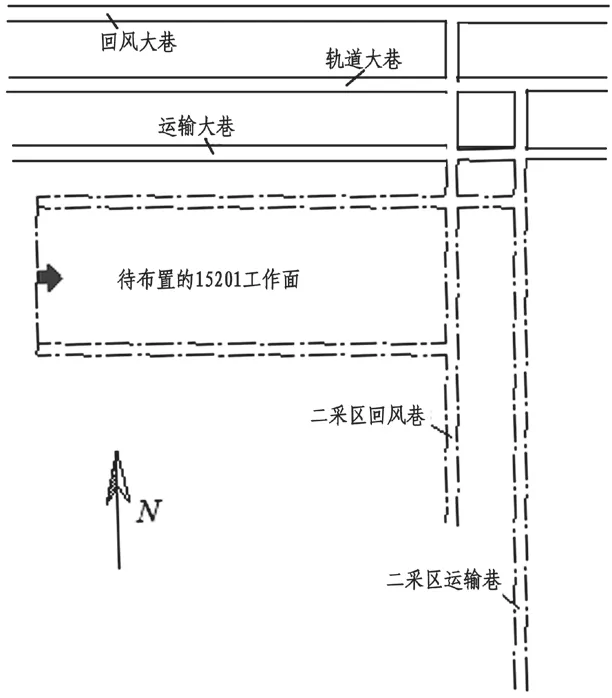

目前,一采区的资源基本回收完毕,为确保生产接替有序,开始布置二采区运输巷。二采区运输巷呈南北走向布置,其北为三条大巷,以西为二采区回风巷,两者间的保护煤柱宽30 m,以东为未开采实体煤,井下相对位置如图2。二采区运输巷沿15#煤层顶板掘进,矩形断面,净宽5.3 m,净高3.0 m。

图2 井下相对位置示意图

此前,15#煤层的巷道支护主要采用架棚支护,不仅巷道掘进成巷速度慢、工人劳动强度大,而且部分巷道在强采动影响下表现为非线性大变形破坏,严重制约井下安全高效生产。

2 高预应力高强锚网索主动支护技术

根据15#煤层巷道架棚支护存在的问题,结合二采区运输巷的工程地质条件,提出了以“高强协同、高预应力”为核心的锚网索主动支护技术。通过锚杆索的高预应力、高强主动支护,可有效减小支护密度,缩减施工时间,提高成巷速度,降低工人劳动强度。

2.1 关键技术分析

(1)高强支护。在选材上锚杆采用左旋无纵筋高强螺纹钢锚杆,直径20 mm,屈服强度不小于400 MPa,极限破断载荷不低于217 kN,并配套高强托盘和高强螺母,提高主动支护系统的整体刚度;在技术上采用树脂加长锚固,增加锚杆锚固黏结长度,提高整个锚固系统刚度[1],从而增强锚固区域的抗变形能力,实现锚杆高强支护。

(2)高预应力。只有对锚杆施加足够大的预紧力,才能有效改善围岩力学性能,控制围岩内部裂纹的萌生发育,真正实现锚杆的高强主动支护[2-3]。为确保二采区运输巷锚杆的高强主动支护,顶板锚杆的安装预紧扭矩不小于350 N·m(实测预紧力为58 kN 左右),两帮安装预紧扭矩不小于200 N·m(实测预紧力为30 kN 左右)。

(3)协同支护。锚杆支护仅可控制其长度范围内的浅部围岩变形,对深部围岩的作用影响较小[4-5]。为保证巷道围岩的长期稳定,选用直径为17.8 mm 的1×7 股高强度、低松弛钢绞线锚索,极限破断载荷353 kN,将深部围岩与浅部围岩有机结合起来,形成更大范围的复合锚固承载结构,确保深部围岩与浅部围岩的变形协同。

2.2 围岩控制方案

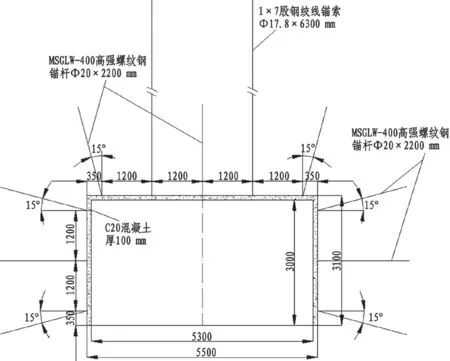

(1)顶板高预应力高强锚网索主动支护

每排布置5 根MSGLW400 左旋无纵筋高强螺纹钢锚杆,规格Ф20 mm×2200 mm,配150 mm×150 mm×10 mm 穹形高强钢制托盘和高强螺母,间排距1200 mm×1300 mm;每根锚杆采用MSK2335 型和MSZ2360 型树脂锚固剂各1 卷,锚固长度1.3 m,预紧扭矩不小于350 N·m。锚杆钢带选用宽80 mm、厚4 mm 的平钢带,限位孔中心距1200 mm;金属网由Ф4 mm 冷拔钢筋焊接而成,网孔规格80 mm×80 mm。

顶板锚索采用1×7 股高强度低松弛钢绞线锚索,规格为Ф17.8 mm×6300 mm,配300 mm×300 mm×15 mm 穹形高强钢制托盘和配套锁具,每排2 根,间排距2400 mm×5000 mm。每根锚索采用MSK2335 型树脂锚固剂1 卷,MSZ2360型2 卷,锚固长度1.75 m,要求初始张拉力150 kN,损失后不小于120 kN。

(2)帮部高预应力高强锚网主动支护

每帮每排布置3 根Ф20 mm×2200 mm 的MSGLW400 高强螺纹钢锚杆, 同样配套150 mm×150 mm×10 mm 穹形高强钢制托盘和高强螺母,间排距1200 mm×1300 mm。锚杆锚固剂用量同顶板锚杆,预紧扭矩不小于200 N·m。钢带和金属网的规格参数同顶板。

二采区运输巷为整个采区服务,服务年限较长,对表面进行喷射混凝土支护,混凝土强度标号C20,喷层厚度不小于100 mm。二采区运输巷支护断面图如图3。

图3 二采区运输巷支护断面图(mm)

3 现场工业试验

3.1 支护效果分析

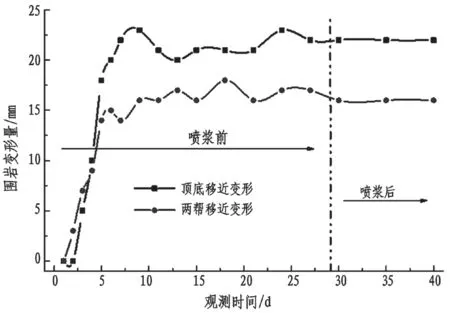

为检验高预应力高强锚网索主动支护技术的实施效果,布置多个观测站对二采区运输巷表面位移进行监测,其中具有代表性测站2的位移曲线如图4。

根据图4 可知,巷道掘出以后,围岩体开挖卸荷发生塑性变形。高强锚网索支护后围岩变形迅速趋于稳定,顶底板移近变形稳定在22 mm 左右,两帮移近变形稳定在16 mm 左右,表明高预应力高强锚网索主动支护技术应用成效显著,可保证巷道围岩长期稳定。

图4 巷道表面位移曲线

3.2 掘进效率分析

二采区运输巷的掘进工作采用“三八”制,两班生产掘进,一班运料检修。每个生产班可完成2.5~3 循环,循环进尺2 m,日进尺10~12 m,较原架棚支护日进尺6~9 m 的掘进效率得到显著提升,同时工人的劳动强度也明显降低。

4 结论

(1)提出了高预应力高强锚网索主动支护技术,进一步明确了“高强支护、高预应力、协同支护”为核心的关键支护技术要点。

(2)现场工业试验表明,高预应力高强锚网索主动支护技术应用成效显著:巷道顶底板移近变形最终稳定在22 mm 左右,两帮移近变形稳定在16 mm 左右,围岩变形得到有效控制;掘进成巷日进尺10~12 m,较原架棚支护日进尺6~9 m 的掘进效率得到显著提升。