抽油机井口产液连续计量技术

2022-01-15冯业庆张胜利梁新坤胡灯明王凤仪孟艳敏

冯业庆,张胜利,梁新坤,陶 野,付 杰,胡灯明,王凤仪,孟艳敏

1南方石油勘探开发有限责任公司,海南 海口

2华北油田分公司工程技术研究院,河北 任丘

3华北油田分公司第一采油厂,河北 任丘

1. 引言

油气井井口的产出物通常为油气水三相混合物,这种相态的产出物计量一直是一个行业难题,通常需要对混合物进行先期分离后,计量单相的介质的量。因此,计量设备体积相对很大,计量的连续性也难以保证,随着油气田开发的推进,油气井的产液波动愈加频繁,为了及时获得油气井的生产动态,现场管理人员对连续计量的需求更加迫切。

调研国内的计量方式,主要有分离器、翻斗流量计、称重计量车和气液流量计等分离后计量方式,另外也有部分井口计量装置采用密度法不分离计量,近年来,示功图计量方式也得到了进一步的发展应用。其主要趋势为间接计量和动态计量方式发展普及较快,计量装置的自动化程度和技术复杂度逐年提高,准确度也得到了大幅度提升。

尽管如此,随着油气井生产后期动态变化的加剧,现场急需要一种无需地面站、工程投资低、能满足连续实时自动分相要求的油井计量技术作为主要的计量手段代替目前的计量方式。同时,连续不间断计量还可以为油气井的智能控制提供实时数据,实现生产过程中工作制度的动态调整。

2. 三相计量技术现状

由于油气水三相流混合液井口流态的不稳定性,加上油气井产出液成分的复杂性,导致现有的多相流计量系统都无法完全适应所有混合液组分和流态下对多相流的准确计量[1]。

1) 计量结果精度差,当混合液气液比 ≥ 60%时,液相计量绝对误差为 < 20%,气相计量绝对误差 <30%,含水率绝对误差 < 20%;

2) 标定复杂,多数不分离多相流计量装置在使用前要获得如流体的介电常数等参数,如果混合液介质的特性发生了变化就要重新对多相流量计进行标定,而这种流体的特性在井口混合液计量中很容易发生变化,且标定系数并不通用,需要定期一井一标[2];

3) 三相流量计使用范围受限,每种多相流量计的应用区域相对较窄,高含水油井和含液天然气井需要使用测量范围不同的多相流测量装置;

4) 设备投资高,多相流计量算法及设备多采用互相关法、混合测量法、核磁共振法等,多应用前沿高新技术,导致计量设备加工成本高,难以批量生产。

资料调研表明:油气井产出液不分离计量多采用质量流量计和多相流流量计[3]。多相流量计的计量原理是利用混合液在管道中流动时产生的与流动有关的随机特征值,通过计量修正算法获得计量对象的流速与流量值。多相流测量设备通过超声波、电导、光纤、温度等仪表测量值,结合后期的参数分析可获得含水率数据。不分离计量流量计压损小、不干扰流体流动状态,非常适应油气井井口分相产量的测量,现场对于可以连续计量多相流量和含水率的仪器仪表有迫切的实际需求[4]。

3. 智能化油田生产系统对计量技术的需求

智能化油田建设的原则是智能感知、动态决策、实时反馈,更倾向于应用智能系统代替人工解决现场的计量管理问题,因此,智能化油田建设对于单井井口计量的实时性和趋势变化更加注重[5]。另外,井口多相流连续计量与单井智能控制系统的结合会更加紧密,通过实时获得井口产量的变化情况,反馈给智能控制系统实现随动调参,使举升系统与油井的产层供液能力协调一致;当然,最好的结果是实现井口产出液的实时分相计量,区块智能控制系统通过对单井分相计量数据的AI 模型实时计算,还可以替代地质人员进行油水井组的动态分析,从而实现井组或区块的智能控制与供采平衡调整方案,大幅度减少现场管理人员的工作量[6]。

因此,智能化油田生产系统对单井计量的需求可以概括为:实时、连续、分相计量系统,且该系统可以实现低成本单井配套,其采集结果可完全嵌入现有A11 系统,实现数据共享。

4. 抽油机单井连续计量系统的设计

目前,国内油田随着地面流程的简化,地面集输多采用油井串联流程,单井产液量井口无计量设备,大部分油田推广应用功图法计量技术进行抽油机井的单井计量,该项技术目前针对产液量高于一定范围正常功图的计算结果计量准确性较高,对于低产液量和特殊工况示功图计算产量与真实产量误差较大,计量结果还受到传感器信号漂移、数据传输丢点等影响,不能保证低产、漏失、稠油及特殊工况井口计量精度的需要。

因此,结合前述的需求分析,本文拟通过抽油机井口的液体流动传感器结合软件计算的方式,获得井口产液量的连续计量曲线和累计计量值,为抽油机井口计量提供一种体积小,方便实用的井口计量方式。其主要内容为:抽油机井井口单流阀开关的时间记录及气体标定方法和井口产液量的计算方法,以及这种软硬件结合的抽油机井井口产液量的计量装置组合设计方案。

本设计所采用的技术方案是:通过安装在抽油机井口的单流阀开启时间记录数据,发送一个电信号给产量计算单片机程序,记录井口三相流体开始流动和停止流动的时间值,计量软件通过安装在管柱底部抽油泵的基础数据,对抽油机井口产出液量进行计算,从而获得抽油机井井口的真实产液量变化数据。计量系统结构参见图1。

Figure 1. Structure diagram of wellhead metering system图1. 井口计量系统结构图

抽油机井口产液量流动开关由单流阀和开关时间测量模块以及远程通讯模块组成,由于井下抽油泵是循环脉动工作模式,同时井口产出液需要高于系统干压才能排出,所以单井的井口每冲程产液量和单流阀的开闭时间是正相关关系。然后只需要标定不同含水率和含气量的产出液在不同压力下的体积系数就可以准确计量井口的产液量。

井口产液量计算工作原理:抽油泵正常工作情况下,只有上行程给泵上管柱内的混合液增压排液,柱塞下行程是泵筒内下部液体被增压通过游动凡尔进入柱塞上部泵筒的过程,因此,井口单流阀只在柱塞上行程开启排液,其排液时间可被流动传感器记录,同时,因泵筒内液体不可压缩,其排量跟井下泵柱塞的截面积和运行速度相关,因此,通过采集上述参数即可计算获得井口产出液量。

井口产量的计算公式:

其中:Q——日产液量(m3);

S——冲程(m);

N——冲次(次/分钟);

d——泵径(m);

η——泵排液系数(%)。

测试单流阀的开启时间数据,通过位移传感器获得上冲程的工作时间,即可确定与井口产出液相关联的泵排液系数。

体积计量最大的干扰因素是气体,由于气体在不同的压力条件下体积变化量非常大,所以计量系统需要在单流阀两端安装高精度压力传感器记录通过单流阀的含气混合液的压力变化,在实验室通过调整不同的气体含量制作梯度压力条件下的含气混合液体积修正系数表(表1),计量软件根据气体体积修正系数表用插值法准确计算含气混合液的体积计量值。

Table 1. Correction table for gas-containing volume coefficient of metering device表1. 计量装置含气体积系数修正表

现有采集系统可以实现井口产液量的不间断连续计量、存储,还可以根据用户需要绘制日曲线以及周曲线、月曲线等,并计算累积产液量数据。

计量装置可选配数据远传模块,实时传输计量结果到上位机服务器进行存储和展示,方便其他技术及生产管理部门及时了解油井的产液变化情况。

控制面板人机交互界面的显示设计采用10 组带刻度玻璃管的设计形式,可以直观的显示每一冲程的井口产液量变化情况,使技术人员可以随时观察井口产液量的变化结果。

实时获得的井口产液量可以作为单井智能控制的反馈参数,支持控制系统随时调节油井的工作制度,实现供采协调的理想工作模式,进一步提高油井的工作效率和寿命。

5. 抽油机单井连续计量系统的试验应用

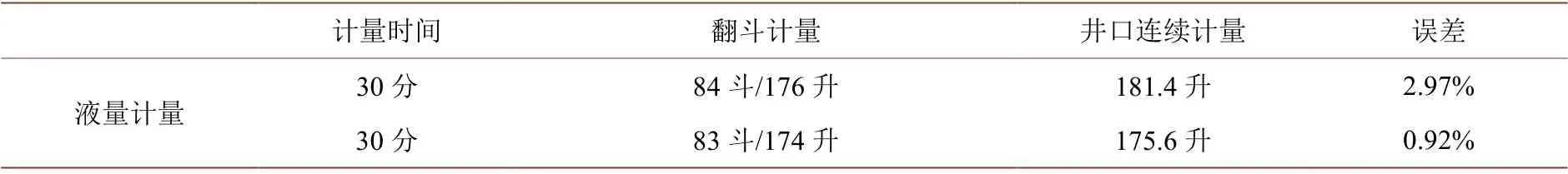

2020 年该计量系统在吉林油田进行了对比应用试验,试验井原计量方式为翻斗计量方式,与井口实时计量系统进行同步计量对比,相同的时间内对比误差分别为2.97%和0.92%。当然由于翻斗计量液量存在±1%左右的计量误差,不排除该实验数据存此误差的影响,对比数据见表2。

Table 2. Synchronous comparison of liquid production data between tipping bucket metering and wellhead continuous metering表2. 翻斗计量与井口连续计量产液量数据同步对比

6. 结论

1) 本文通过分析现场需求,明确了井口三相流连续计量是技术发展的主要方向,并分析评价了现有三相流计量技术的优缺点。

2) 结合抽油机井智能控制的需求,创新设计了适用于智能调参的井口三相流连续计量技术方案,使用简单传感器结合室内标定图版及产量计算方法,实现了井口三相流的连续实时计量。

3) 随着井口三相流连续计量技术的不断完善,该项技术可以从趋势计量逐步向精确计量方向发展,实现井口三相流连续计量的低成本普及应用。