Q-Form软件在铝挤压生产中的应用

2022-01-15黄志其邓涛涛

黄志其,陈 慧,2,邓涛涛,葛 杰,胡 权,万 里

(1.佛山市三水凤铝铝业有限公司,佛山528133;2.中南大学材料学院,长沙410006)

0 前言

铝型材挤压是一个处在高温、高压、高摩擦状态等复杂条件下的成形过程。在分流组合模中,由于分流孔的形状、布置以及分流桥的结构是影响金属分配的重要因素,因此,分流模中各个位置的金属流动状态所引起的产品尺寸不合格的情况尤为常见。目前国内大部分铝型材挤压模具设计基本还停留在传统的依赖工程设计人员的经验以及技术人员的反复试模、修模来保证模具设计的成功率。这不仅耗时、耗力,而且模具寿命和产品品质也难以保证[1-2]。

近年来,大型型材挤压厂及专业模具厂都开始将数值模拟技术引入挤压模具设计中。通过在计算机上模拟试模,能够得到铝合金在模腔内的变形信息,如速度、温度、应力应变、压力等物理场量的分布,由此可以判断型材产品有无扭拧、弯曲、波浪等缺陷,从而评价工艺及模具结构设计是否合理,以便及时修改工艺和设计参数来代替费时费力的试模及返修过程[3-5]。

本文以某型材厂单元式幕墙型材为例,采用Q-From模拟软件对该模具设计进行分析,以证明模拟软件能较好地预测模具出材情况,对指导修模有实际意义。

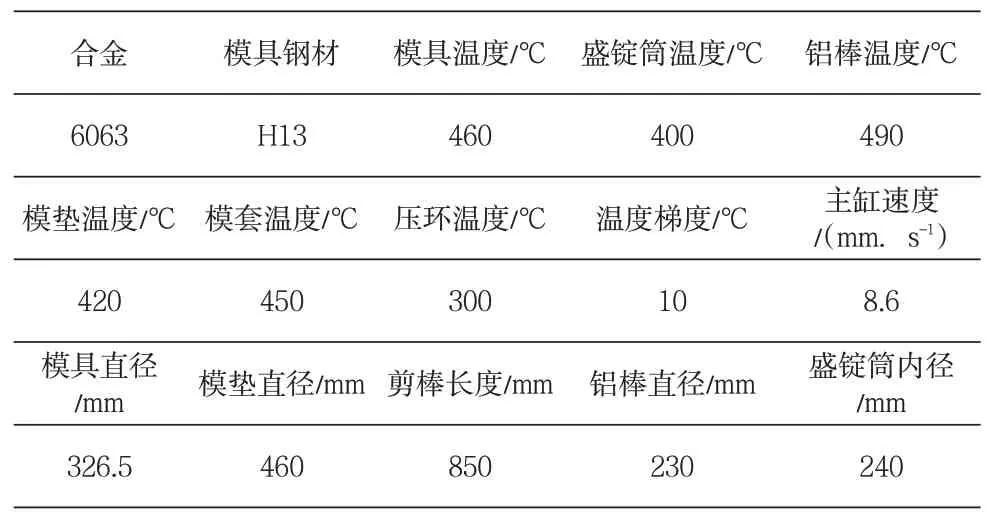

1 Q-Form模拟挤压工艺参数

以某厂2 500 t某型号挤压机为例,型材断面及模具设计如图1所示。该模具返修多次上机试模仍不合格,主要原因为面不平、波浪、斜角。现采用Q-From模拟软件对该模具进行分析,找出产生波浪、面不平缺陷的原因,模拟采用试模时的挤压生产工艺,具体工艺参数如表1所示。

图1 模拟挤压型号断面结构图及模具设计图

表1 Q-Form模拟挤压工艺参数

2 Q-Form模拟结果对比分析

2.1 模具受力以及出料模拟与实际情况对比

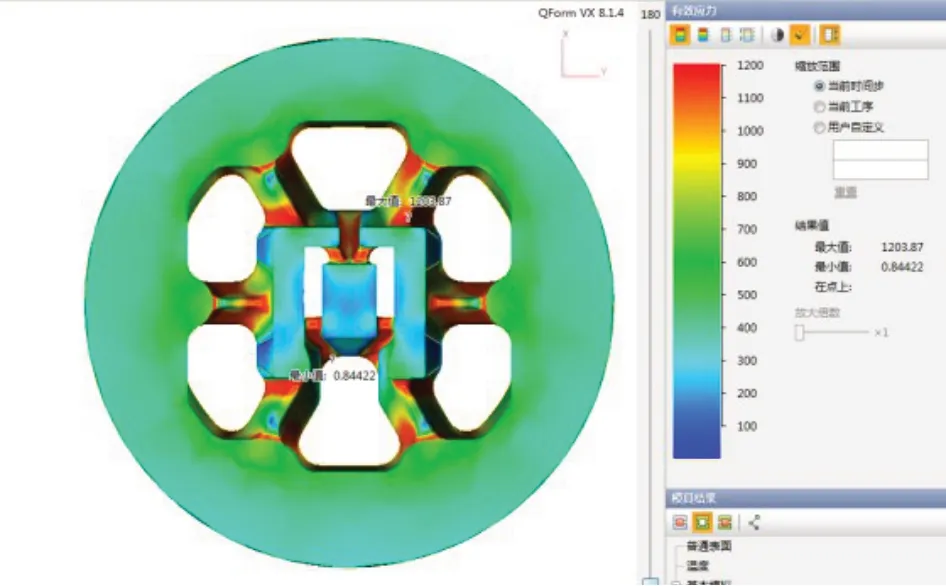

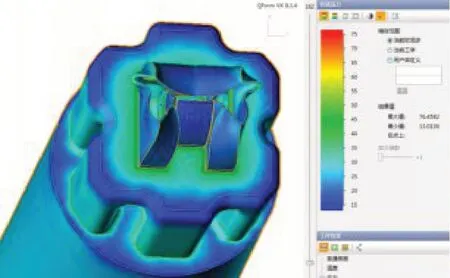

Q-Form模拟模具受力情况及模拟出材与实际出料情况对比如图2~图4所示。

图2 模具受力变化图

图4 挤压实际出料情况

从图2可知,该模具受力最大值在桥位与公头连接处,为1203.87 MPa,超出模具的安全受力上线1 200 MPa,挤压生产存在裂桥风险。从图3挤压型材出料情况模拟分析可知,型材中间筋位出料较慢,供水不足,该部位出料时可能产生收口、斜角等缺陷,且外表面出料速度不均可能产生面不平、波浪,与第一次实际挤压生产情况相符(如图4所示)。

图3 挤压出料模拟变化图

2.2 出料根部速度模拟

挤压出料根部速度模拟如图5所示。从图中可以看出1、2部位出料速度最快可达404 mm/s,左右两边3、5部位出料速度较慢,为208 mm/s,中间7筋部速度只有142 mm/s,上面小筋位速度更慢,只有128mm/s,与图4实际出料情况情况相符。

图5 挤压出料根部速度变化图

3 实际修模方法

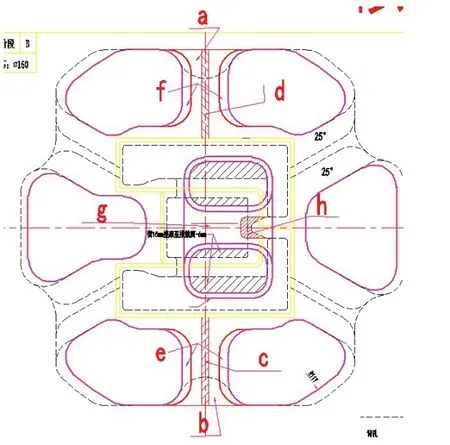

根据Q-Form软件模拟结果,结合第一次出料情况,对模具进行了如下调整,原始设计图及修模方案如图6和图7所示。

图6 原模具设计图纸

(1)将模拟分析结果图5中3、5部位上模桥位加长,加大其对应部位下模焊合室的体积,以便加快供水,具体如图7部位a、b处所示。

(2)将图5中3、5部位上模出水口沉桥15 mm,加大两边的供水,具体如图7部位c、d处所示。

(3)对图5中3、5部位上模入水口桥位进行铣加工,使其坡度为20°,加大供水,具体如图7部位e、f处所示。

(4)对图5中7部位上模入水口沉桥,将原15 mm沉桥至25 mm,具体如图7部位g处所示。

(5)在图5中6部位处增加引流槽,以便加深加大供水,具体如图7部位h处所示。

图7 修模改进图纸

修模完成后,型材出料正常,上机一次顺利完成生产订单。

4 结论

(1)Q-Form模拟软件能够模拟预测模具强度、受力情况及型材出料情况,并示出型材断面各个部分出料速度的差异,可指导设计和修模,并在线完成模具设计方案变更和试模过程,减少挤压现场试模次数,降低生产成本。

(2)利用Q-Form软件对本研究中的复杂断面型材进行模拟分析研究,模拟结果与实际出料情况基本吻合,进一步验证了该软件的实用性。