再生铝合金管式过滤工艺及质量控制分析

2022-01-15王国佐于昊川

王国佐,于昊川

(中亿丰罗普斯金铝业股份有限公司,苏州215143)

0 前言

铝已成为全球消费量最高的有色金属,经过数十年的生产、消费及使用,现在每年报废的铝合金占全球铝消费市场的35%左右。目前我国已经进入废铝回收黄金期,预计2035年再生铝产量将超过原铝。当前,如何提升再生铝保级、高品质化利用,实现资源可持续发展,将成为再生铝工业发展的新方向[1-2]。与原铝原料相比,废铝的再生过程中会引入大量夹杂,杂质元素不易控制,导致再生铝生产控制难度大,品质不稳定[3]。因此再生铝合金生产中最关键的就是如何有效地对铝熔体进行净化处理,以便除去熔体中的氧化夹杂和金属杂质等。目前熔体净化技术主要是通过过滤法、溶剂法和气泡浮游法等方法使熔体中的杂质元素、夹杂物和气体与吸附介质发生机械或物理化学作用,以达到净化目的,从而提升再生铝合金品质、改善铝合金的综合性能[4-[5]。但是,我国目前再生铝产业还难以适应产业升级和绿色高质量发展的需求,故亟需在再生铝处理技术、熔炼工艺等方面进行突破。

为了实现废铝的高效再生与利用,获得高性能的再生铝产品,开发适合再生铝使用的熔体净化技术,本文简述了再生铝的生产工艺过程,并研究不同过滤方式对再生铝性能的影响,为再生铝的生产和质量控制提供技术参考。

1 再生铝的生产工艺及质量控制关键因素

再生铝成品是废旧铝及铝合金或含铝的废铝,经过废铝预处理,再经熔炼、精炼、过滤、铸造等工艺过程而得到的高品质再生铝铸锭,其主要生产工艺过程如图1所示。

图1 再生铝生产工艺流程图

1.1 废铝预处理关键步骤

废铝预处理需要对其成分、形态、表面附着物和杂质等进行评定和控制。若废料的成分及形态合格,则可直接使用;若废料表面存在附着物、含氧化层或涂层、含油含Fe废物等,则需要进行电磁铁筛选或特殊处理,关键步骤如下:

(1)通过过滤网系统,去除普通杂质。对来料铝屑中的杂物和大块废料(包括抛丝、板材、型材等)进行筛选区分,保证添加铝屑为粗屑。

(2)通过回转窑加热,去除水分,破碎铝屑团。采用上海叙信LX-1500铝屑处理设备对铝屑进行加温,除去铝屑中的水分和油渍。

(3)通过电磁铁系统,去除含Fe废物。将筛选出的粗屑传送到炉后旋涡井中,同时通过传送带中的磁铁对铝屑中的铁制品进行挑选,防止添加到炉内的铝屑Fe含量超标。

1.2 管式过滤工艺质量控制的关键因素

管式过滤工艺在再生铝生产中起着非常重要的作用,需要控制以下4个关键因素。

(1)烘烤过滤管:过滤管组需要进行预热,线下加热至750℃保温48 h后再移至线上进行过滤。如果采用冷管直接过滤,温度高达700℃的铝液流入管组中会造成铝液粘结,过滤失效。

(2)控制液位差:液位差是评估管式过滤能否正常使用的重要指标。若管式过滤箱入口与出口液位差大于130 mm,管组所吸附的氧化物夹渣物就会过多,同时会造成铸造端铝水过少,存在漏铝的风险。

(3)管组使用寿命:管组使用寿命有限,不能无休止地连续过滤。

(4)密封性:通过胶水把第一层垫片粘到管组铝液出口孔四周,用同样方法粘结第二层垫片。将管组放入过滤箱,避免垫片损坏。该密封极其重要,一旦漏铝,将导致铝水不经过滤直接进入铸造端。

2 过滤方式对成品性能的影响

2.1 试验方法

2.1.1 再生铝废料预处理根据上述再生铝废料预处理要求,将再生铝进行铝屑筛选、除水除油和电磁筛选。

2.1.2 过滤方式优选

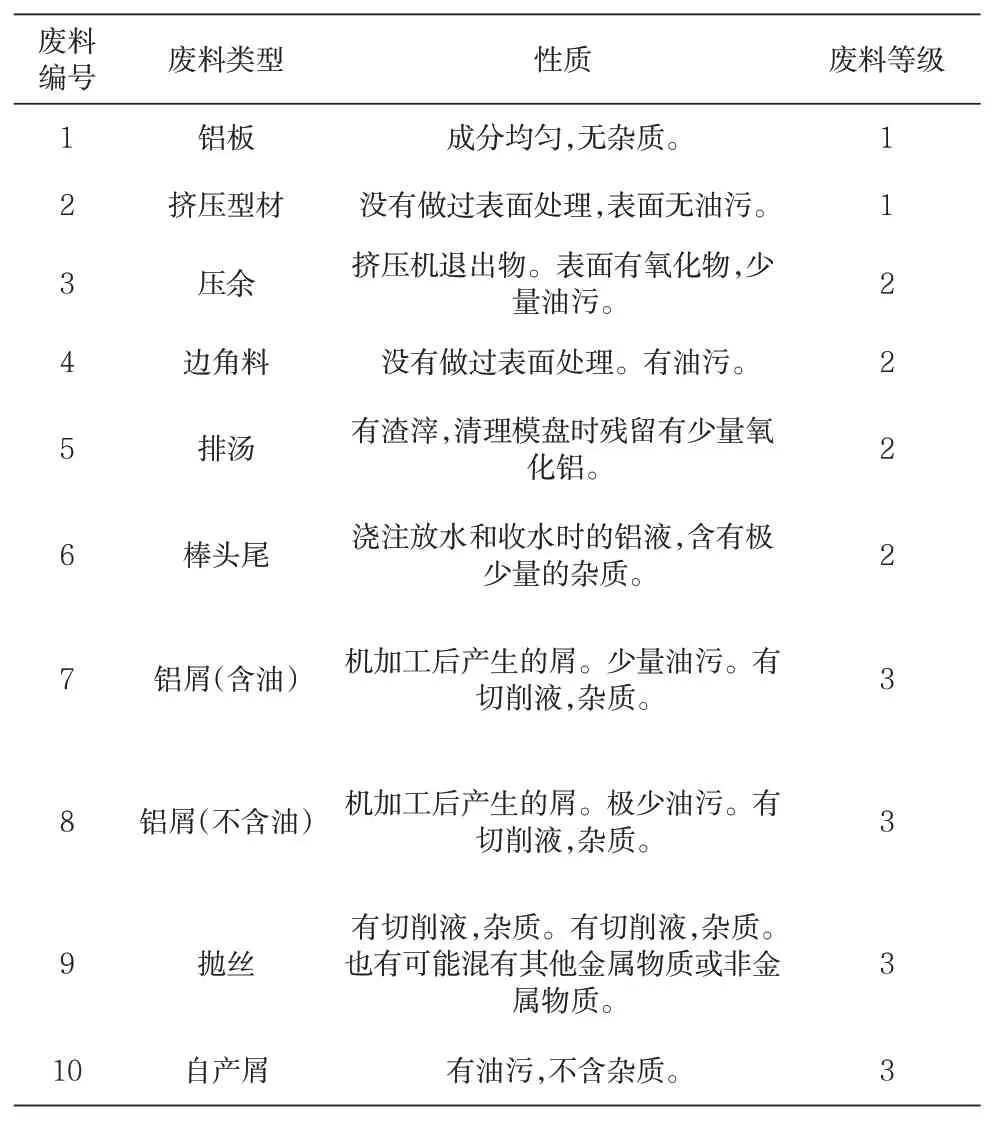

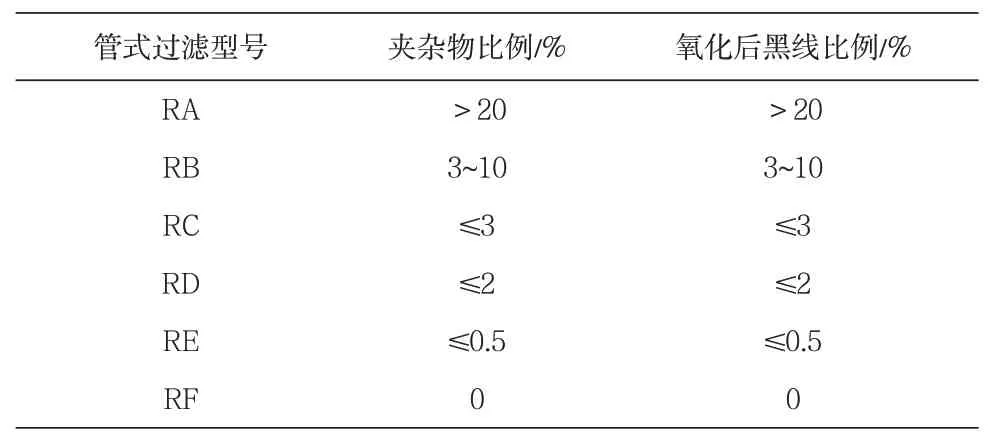

试验采用三井管式过滤管组,该过滤组可以对夹杂物进行表面过滤、内部吸附双重捕捉。在过滤管外部表面过滤较大杂质颗粒,在过滤管内吸附更细小的杂质,这种对杂质双重捕获的机制实现了高精度的过滤效果。管式过滤组的规格及用途如表1所示。试验首先采用6种型号的过滤管进行过滤试验,从而优选出合适的过滤管型号,以符合高端电子型材的黑线低比例要求;然后再采用单板过滤和管式过滤组合的过滤方式对10种不同类型的废料进行试验,以测试和研究过滤方式对再生铝产品的性能影响。试验选用的10种不同类型的废料类型和参数如表2所示。

表1 管式过滤组规格及用途

表2 6×××系合金试验废料性质及等级

2.2 测试方法

试验采用夹杂物含量及氧化后黑线比例两种指标评定再生铝产品性能。

(1)夹杂物含量测试。参照国标《GB/T 3246.2-2012变形铝及铝合金低倍组织检验方法》进行低倍及高倍金相组织检测,测试方法如下:将所需圆铸锭试片的头、尾均切除规定尺寸后,沿两端的横向取样,规格为25 mm±5 mm;所有需进行低倍检测的试片必须进行铣削加工,粗糙度大于等于3.2 μm;按照标准要求,在恒温碱蚀槽内将试片浸泡于浓度为80~120 g/L的氢氧化钠溶液中,浸泡时间3~8 min;试样碱洗后立即进行清水冲洗,随即放入20~30%(V/V)的HNO3溶液中进行光洗,去除黑色碱蚀产物,再用流动的清水冲净后进行试验。

(2)氧化后黑线比例测试。通过目视、扫描电镜等对再生铝产品材料加工氧化后的黑线进行统计及分析。

2.3 试验结果及分析

2.3.1 管式过滤型号筛选试验

对不同型号管式过滤组的过滤效果进行了统计,结果如表3所示。由结果可知,当选择RD等级过滤时,大于5 μm的夹杂物比例控制在2%以内,氧化后黑线比例≤2%,符合高端电子型材对黑线比例的要求。

表3 管式过滤型号筛选试验结果

图2 为通过RA等级过滤后6×××系合金铸锭内部典型的扫描电镜微观形貌。在显微镜下黑线主要呈现为不规则的孔洞或凹坑形貌,主要表现为顺沿挤压方向的连续、非连续或单个分布的细微孔。由图2(c)中的能谱结果分析可知,黑色粗大相的主要组成元素为C、O、Al、Mg以及少量Si、P、S、Ni。在铝熔炼铸造过程中,铝熔体和空气中的氧在高温氛围下反应生成金属氧化物,进而聚集沉降于铝熔体内部,最后形成氧化夹杂物,并以膜状、线状、团聚颗粒状和聚集斑块状等多样形式存在。当合金化程度较低时,氧化物夹杂以Al2O3为主,熔体中含有Mg元素,在长时间高温Al2O3环境下会转变成硬质化合物尖晶石(MgAl2O4)[6]。

图2 6×××系合金通过RA级过滤氧化后黑线的典型扫描结果

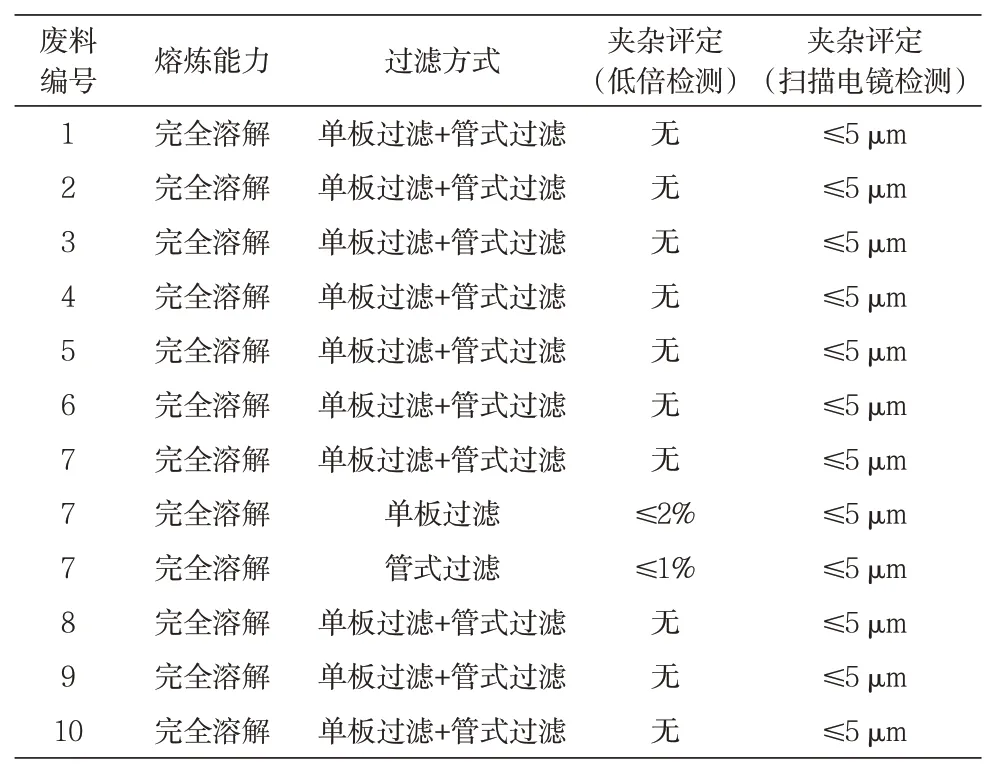

2.3.2 单板过滤+管式过滤(RD等级)组合过滤

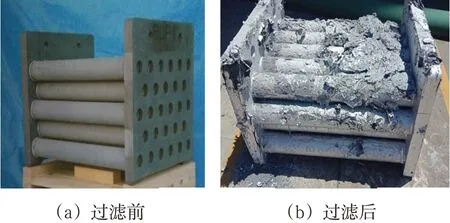

采用单板过滤和管式过滤组合的过滤方式对10种不同类型的废料进行试验,作为参照组,对铝屑(含油,废料编号7)进行了单一过滤方式试验。试验结果如表4所示。由表可知,采用单板过滤+(RD等级)管式过滤的组合方式,杂质过滤效果明显,低倍观察下,均未发现大于5 μm夹杂。图3示出了含油铝屑在组合过滤前后的对比情况。图4为单板过滤+(RD等级)管式组合过滤后的铸锭组织。在铸锭的低倍观察中没有发现大尺寸夹杂物,在扫描电镜观察下发现夹杂颗粒物,且尺寸≤5 μm,可见过滤效果优异。

图3 过滤前后管组变化

图4 7#废料熔炼后通过组合式过滤后的铸锭

表4 单板过滤+管式过滤(RD等级)组合过滤试验结果

3 结论

(1)采用RD等级对再生铝铝液进行过滤,结果发现夹杂物比例在2%以内,氧化后黑线比例≤2%,符合高端电子型材对黑线比例的要求。

(2)采用单板过滤+(RD等级)管式过滤的组合方式,杂质过滤能力显著,可阻挡≥5 μm杂质颗粒物,过滤效果优异。