航空机匣零件加工变形量预测与控制

2022-01-15李忠群段林升刘鸿志

李忠群,段林升,刘 学,刘鸿志,刘 浪

(湖南工业大学 机械工程学院,湖南 株洲 412007)

1 研究综述

由于航空机匣类零件多由高温合金等难加工的材料制成,具有壁薄、刚性弱、结构复杂等特点,在切削力的作用下极易发生加工变形,即使很小的切削用量也可能引起工件发生较大的变形。这是因为,切削力的作用会导致薄壁机匣零件在加工时发生弹性变形,且在走刀后恢复,造成部分材料未被切除,从而影响零件的尺寸精度。为确保薄壁机匣零件的加工质量达到设计要求,需要对其加工变形量进行控制[1],通常采取以下解决措施:1)优化装夹方式;2)优化切削参数;3)对刀位轨迹进行补偿。以上3 种解决方式分别通过降低装夹力、优化切削用量以及修改刀具轨迹来达到控制加工变形量的目的。

为了能更有效地改善航空薄壁机匣零件在切削加工过程中产生的加工变形问题,国内外诸多学者对其进行了研究[2-10]。国内对航空薄壁弱刚性机匣零件切削加工变形量预测与控制的典型研究如下:董跃辉等[2]采用有限元分析法对航空整体结构件进行了分析,研究了航空整体结构件的温度变化和残余应力变化规律,并对航空整体结构件装夹过程中的变形量进行了预测。陈维克等[3]以航空薄壁机匣零件为研究对象,采取有限元方法对其变形量进行了预测,得到了加工变形量与背吃刀量的关系,并进一步利用曲线拟合方法得到了背吃刀量的修正函数,通过刀位点轨迹补偿,大大提高了零件的加工精度。王立涛等[4]采用理论分析和铣削力实验相结合的方法,得到了铝合金材料切削力预测公式,为后续有限元分析提供了参数。王运巧等[5]以航空薄壁零件为研究对象,通过建立零件加工的切削力、装夹布局及残余应力物理仿真模型,模拟出加工变形情况,并提出了相应的解决方法,达到了增加零件刚度、减少残余应力的目的。魏丽等[6]提出了一种基于航空薄壁零件进给量局部优化的方法,通过确定变形区域与边界点,修改切削参数与刀位文件以达到减小加工变形量的目的。

国外的C.Raksiri 等[7]提出了一种新的离线误差补偿模型和几何误差评估方法,采取神经网络算法对切削力误差和几何误差进行建模,并通过实验进行了验证,结果表明,该方法提高了系统补偿精度。Z.Lechniak 等[8]通过综合考虑几何建模误差、复杂形状曲面描述及估算刀具偏转误差等措施,采用离线方法对刀具运动轨迹进行了补偿与修正。S.Nervi 等[9]采用破坏性实验方法,对AL7075-T7451 铝合金材料加工过程中的残余应力释放进行了建模与预测,研究结果显示,模型的简化程度决定了模型的预测精度。S.Ratchev 等[10]针对航空薄壁零件,提出了一种先进的误差预测和补偿策略,即利用柔性力-挠度理论模型预测加工误差,通过优化刀具轨迹进行补偿,最后通过有限元仿真和试验对该策略的有效性进行了验证。

本文将结合切削加工过程中的力学建模与FEA(有限元分析)方法,对弱刚性机匣零件的关键车削工序进行加工变形量预测。在此基础上,通过对切削路径上的各刀位点进行加工误差补偿,以减小加工误差,达到控制切削加工变形量的目的。

2 工件模型及其切削力预测

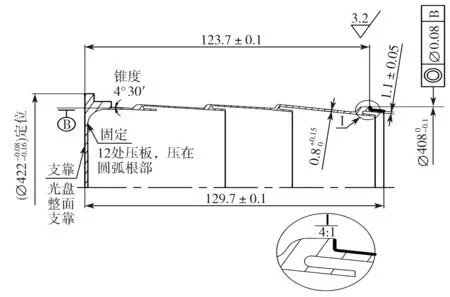

某机匣零件由镍基高温合金GH3044 制成,该材料的密度为8.89 g/cm3,弹性模量为203 GPa,泊松比为0.3。该零件的数控车削前尺寸简图及关键尺寸如图1所示。

图1 某机匣零件的数控车削前尺寸简图Fig.1 Dimension diagram of the size of casing parts before CNC turning

由图1可知,该零件的尺寸精度和形位公差要求很高,且结构较为复杂,加工过程中极易发生加工变形和颤振现象。该零件的原始加工工艺如下:

1)选用锻件毛坯,粗车去掉大部分加工余量;

2)进行稳定处理,以消除残余应力;

3)以大端定位夹紧,半精车内外圆及小端面;

4)以小端定位夹紧,精车内外圆及大端面;

5)以大端定位夹紧,精车内外圆及小端面;

6)车4 个环形槽;

7)以大端定位夹紧,细车内外圆及小端面;

8)钳工处理。

接下来以该零件最右端锥形舌片外圆及小端面的细车工序为研究对象,其工序简图如图2所示。

图2 锥形舌片车削工序简图Fig.2 Turning process diagram of the conical tongue

由图2可知,该车削过程中的最大变形量发生在车削最右端外表面时。由于瞬时刚性力模型可以准确地对切削过程中任意时刻切削力大小和方向进行预测,因此根据瞬时刚性力模型[11],主切削力Fc、切深抗力Fp和进给抗力Ff可表示如下:

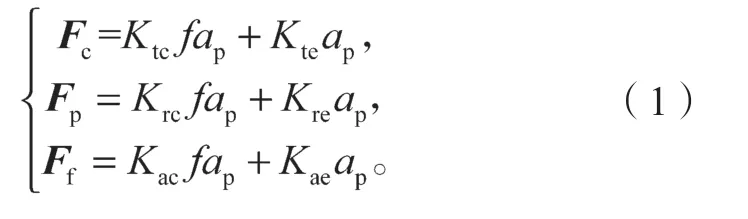

式中:Ktc、Krc、Kac分别为切向、径向和轴向的切削力系数;Kte、Kre、Kae分别为切向、径向和轴向的刃口力系数;f为每齿进给量;ap为背吃刀量。

通过切削力系数辨识实验[12]得到的GH3044 的切削力系数如表1所示。

表1 GH3044 的切削力系数Table 1 Cutting force coefficients of GH3044

3 车削加工过程的变形量预测

3.1 原始机加工艺参数分析

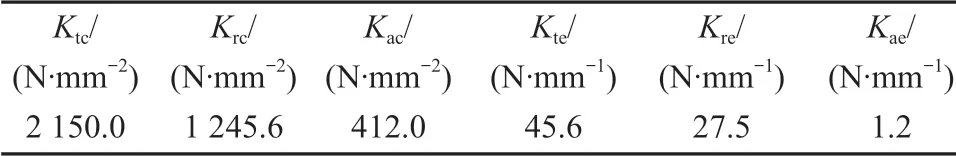

该工序开始前,机匣小端外圆锥形舌片的厚度为2.00 mm,离安装端最远距离为129.70 mm,由于工件刚性较弱,车削过程中的加工变形量较大,加工精度难以保证。优化前,锥形舌片外圆总的加工余量为0.78 mm,分5 次走刀完成,每次走刀的切削用量如表2所示,最大粗加工余量为0.23 mm,精加工余量为0.07 mm。

表2 车舌片外圆锥走刀次数及每次走刀切削参数Table 2 Cutting times and cutting parameters of the outer cone of the tongue

3.2 加工变形量的有限元预测

航空薄壁机匣零件的加工变形量通过ABAQUS有限元软件进行分析。首先,将工件三维模型导入ABAQUS 中,然后定义材料属性,考虑到实际车削时的复杂情况,通过左侧外端面对工件进行定位,并由12 处压板和8 个压条将工件的工艺凸台轴向固定在数控车床的主轴上[13],所以在仿真时对工件大端内外两端面施加完全约束,网格划分则采用自由网格划分,单元类型为C3D10 单元,单元形状为四面体,集合顺序为二次,单元总数为60 737,结点总数为122 731。

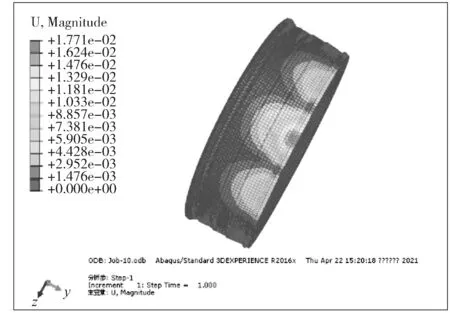

根据每次走刀时的切削用量,由式(1)估算出动态切削力:X方向的切深抗力Fp为19.77 N,Y方向的主切削力Fc为33.88 N,Z方向的进给抗力Ff为5.51 N,然后将其施加到外圆锥面相应的节点上。有限元仿真结果如图3所示。

图3 车削加工过程中机匣位移云图Fig.3 Nephogram of casing displacement during turning

由图3所示车削加工过程中机匣位移云图可以得知,切削力作用点处的变形量最大,为0.017 7 mm;离该点距离越大变形量越小。

4 切削加工变形量补偿

4.1 误差补偿方法

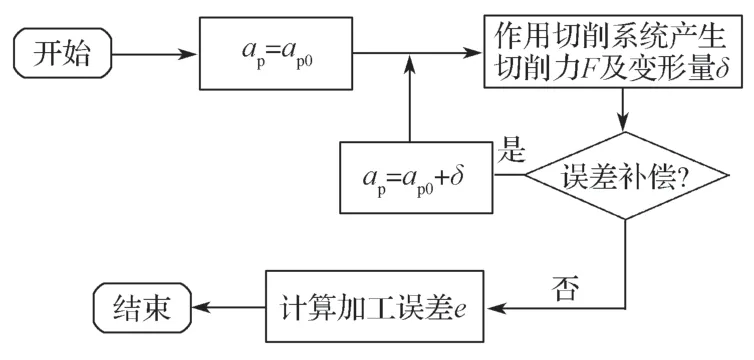

减少航空机匣零件切削加工变形误差的一种简便有效的方法,是通过改变走刀路径,即轴向切削深度,来补偿加工变形量,其流程如图4所示。

图4 加工误差补偿流程图Fig.4 Flowchart of machining error compensation

具体的补偿加工流程描述如下:

1)根据名义切削深度ap0,利用瞬时刚性力模型计算切削力F,有限元分析预测该切削力作用下的加工变形量δ;

2)判断是否需要进行补偿,若需要进行补偿,令ap=ap0+δ,并对切削力F及变形量δ进行计算;

3)计算加工误差。

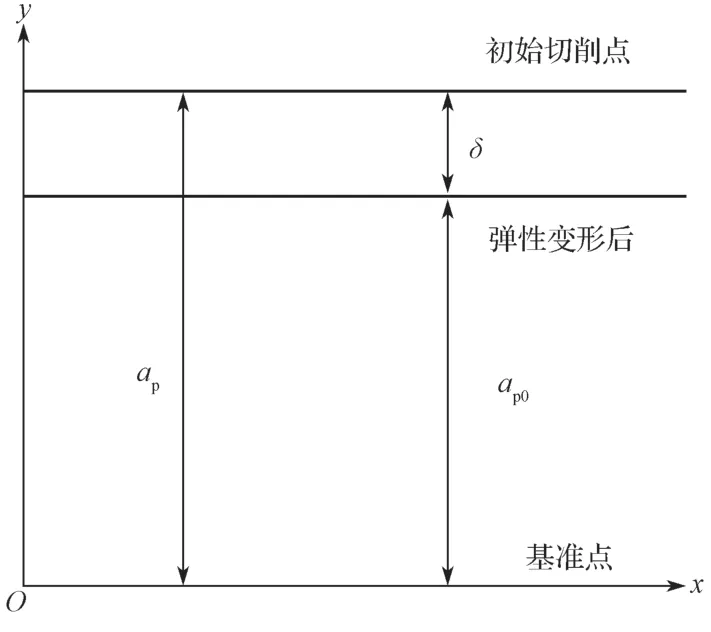

由以上描述可知,补偿前后当前工步的加工误差可表示如下:

因每个切削深度下的加工变形量δ都远小于其名义切削深度ap0,故补偿后的加工误差会大大降低。

4.2 切削时刀位补偿点的确定

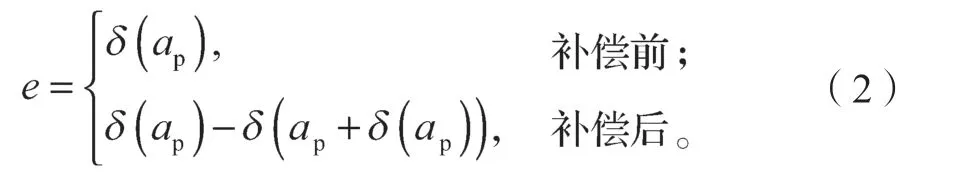

由于航空机匣零件整体的结构复杂、尺寸较大,为了减少计算量,在进行切削仿真和加工变形补偿时,应选择工件上刚度较为薄弱的区域进行切削深度的加工变形补偿,且在进行有限元仿真分析时需对其进行简化。航空薄壁机匣零件在进行切削变形补偿时,主要计算刀具路径上刀位点的补偿值,其补偿值的计算参考补偿值理论计算图,如图5所示。

图5 补偿值理论计算示意图Fig.5 Schematic diagram of theoretical calculation of compensation value

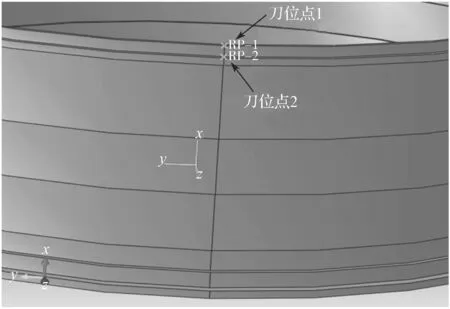

在沿工件轴向对外圆锥面切削时,以5.5 mm 的间距沿刀具路径方向进行离散处理,得到相应的刀位点,刀位点1 和刀位点2 如图6所示,并按前述方法对每次走刀时的各刀位点进行补偿。

图6 选取的工件刀位点Fig.6 Selected workpiece cutter location

4.3 补偿后的仿真结果分析

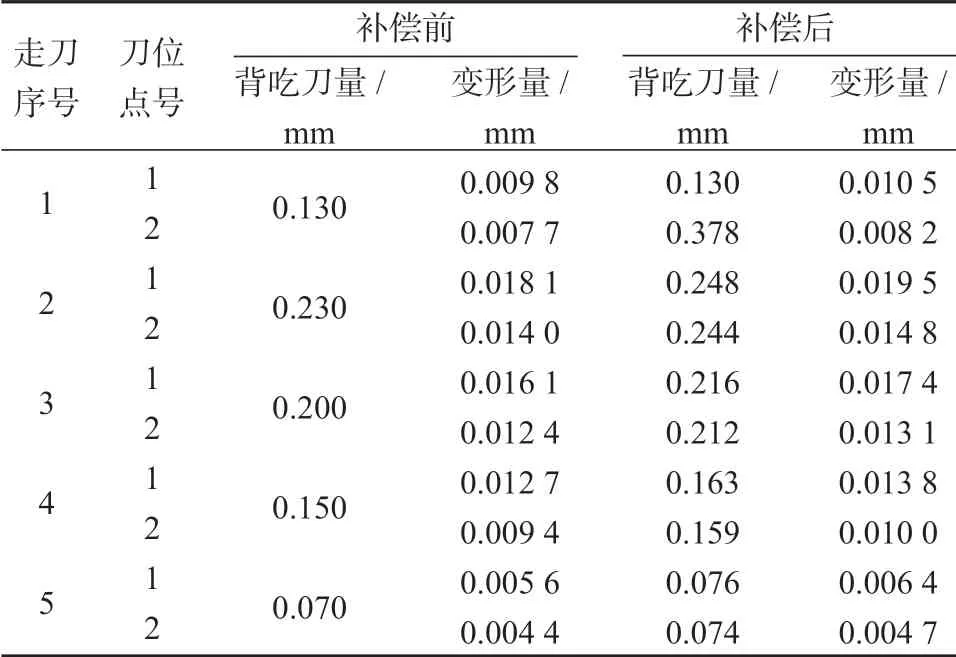

根据被加工工件的切削加工有限元模型,计算每次走刀时各刀位点名义背吃刀量下的加工变形量,通过加工变形补偿得到补偿后的每次走刀时各刀位点的背吃刀量值,然后通过有限元仿真得到最终的加工变形量值,最后得到补偿后每工步的弹性变形量。在进行加工补偿后,每次走刀时产生的误差可能会被下一次走刀所切除,所以每进行一次补偿的背吃刀量都是不固定的,根据此次切削后所剩下的加工余量确定下一次的背吃刀量,这样才能保证最后一次走刀时的加工误差准确。补偿前后每一次走刀的各刀位点背吃刀量和加工变形量如表3所示。

表3 补偿前后各刀位点背吃刀量及加工变形量Table 3 Cutting depth and machining deformation before and after compensation

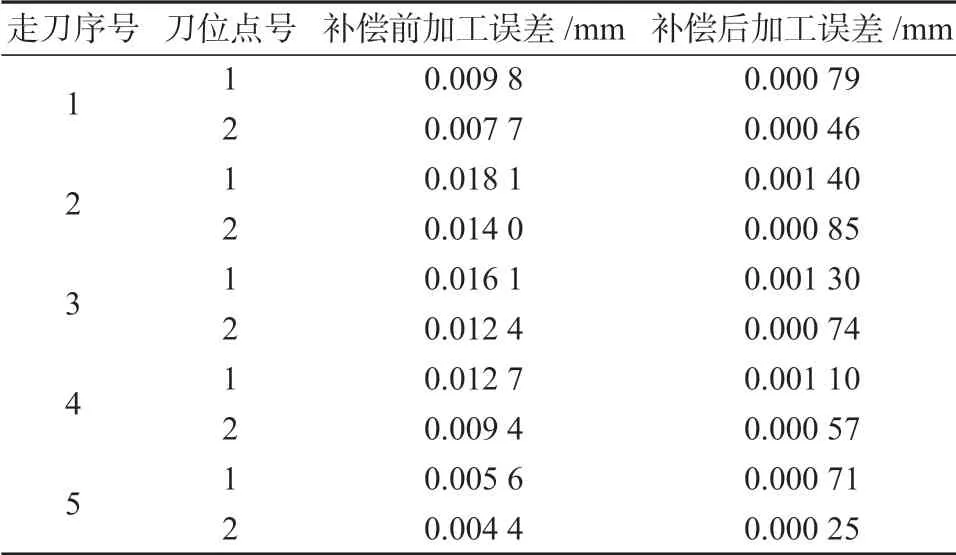

由表3中的数据以及式(2),可得到补偿前后的加工误差,具体如表4所示。

表4 补偿前后的切削加工误差值Table 4 Machining error values before and after compensation

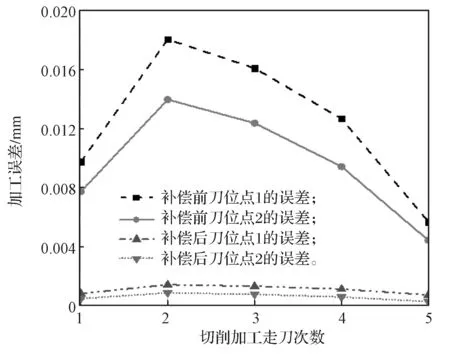

分析表4中的数据,可知补偿后的加工误差值明显低于加工前的加工误差值。这是因为进行加工变形补偿后,每次走刀时所产生的加工变形量都会减小。优化前后每次走刀时的加工误差对比结果如图7所示,图中将补偿前刀位点1、2 的加工误差与补偿后刀位点1、2 的误差进行了对比,其补偿后的加工误差比补偿前的加工误差减少了92%。由图7可知,刀位点1、2 在补偿前的加工误差明显高于补偿后的加工误差,这是由于进行加工变形补偿后,使得每次走刀的加工变形量显著减少。

图7 补偿前后各刀位点的加工误差值Fig.7 Machining error values of each cutter location before and after compensation

值得注意的是,由于每次走刀产生的误差有可能被后续的走刀所切除(其前提条件是后续走刀的余量必须大于前面走刀产生的加工误差),因此该尺寸的最终加工误差由最后一次走刀的加工误差确定。也就是由表4中第5 次走刀时的加工误差确定,通过对其进行加工误差补偿,加工误差降低了一个量级。同时,这也给走刀次数及每次走刀背吃刀量的安排提供了一种优化的思路,适当增加前几次走刀的切削用量,可减少后续走刀时的切削用量,特别是最后一次走刀时的切削用量,这样不仅可以减少走刀次数,提高切削效率,保证工件在加工时的加工精度,而且能保证较好的加工质量。

5 验证与分析

为验证本文所提出的加工变形量预测与控制方法正确有效,特进行切削加工实验。实验所用数控机床型号为DL-32/TC800,三向车削测力仪型号为XR-YDC-Ⅲ 89,其车削力的测量范围FX、FY、FZ均为2 500 N,X、Y方向的灵敏度均大于7.5 pC/N,Z方向的灵敏度大于3.7 pC/N。三坐标测量机的型号为CLASSIC 9158,其X、Y、Z轴的行程分别为900,1 500,800 mm,最大允许误差值为3.2+3.3 L/1 000 μm,最大探测误差值为3.2 μm。选用某型号机匣毛坯作为试验件进行车削加工。

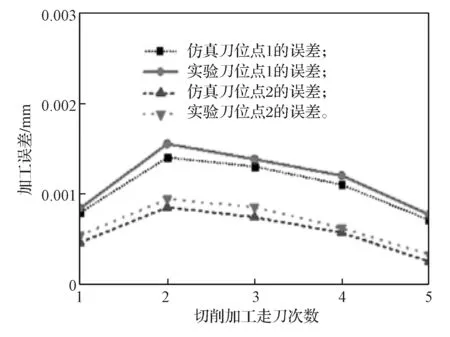

在数控车床上对加工工件进行车削加工,以此仿真验证所提方法对航空薄壁机匣零件车削加工变形量预测的正确性,实现对加工变形量的控制。机匣在车削加工过程中,每次走刀后,采用三坐标测量机对小端锥形外圆进行测量,以最小区域法对工件的误差进行分析,利用三坐标测量机均布采集圆度误差数据点,通过数据处理获得实际加工误差。机匣小端锥形外圆舌片加工误差预测值与实测值结果对比如图8所示。

图8 不同刀位点加工误差的试验值和预测值对比Fig.8 Comparison between the experimental and predicted values of machining errors at different cutter locations

图8显示,仿真刀位点1 和2 的误差预测值均略小于实验预测值,究其原因可能是仿真时对模型进行了适当地简化,与模型在进行实际切削加工时的情况会有一定的差异,且未考虑实际切削时主轴跳动、刀具与工件振动以及积屑瘤形成等诸多因素对加工变形的影响。

6 结语

针对航空薄壁机匣零件的车削,本文结合成熟的切削力预测模型和有限元分析方法,实现了对薄壁机匣零件车削加工中多次走刀加工变形量的预测。在切削薄壁外圆锥时,采用加工变形补偿法对每次走刀的切削深度进行修正,通过仿真得到补偿后每次走刀时各刀位点的背吃刀量,最终使加工误差比补偿前减少了92%,以及补偿后5 次走刀时的切削加工误差分布更加均匀,误差值的波动范围更小,达到了有效控制切削加工变形量的目的,证实该方法有效。

考虑到零件尺寸精度主要受最后一次(或几次)走刀时的变形量控制,因此后续将着手探索如何通过适当加大前面几次走刀的背吃刀量,以减少最后一次走刀的背吃刀量,控制零件的最终变形量并减少走刀次数。