矿用无极绳绞车变频调速控制系统研发*

2022-01-14孔翠波

孔翠波

(西山煤电集团有限责任公司镇城底矿,山西 太原 030053)

0 引 言

我国资源丰富,煤炭资源在我国工业化发展过程中起到举足轻重的作用。随着开采年限的不断增加,煤炭资源的储量日益下降,开采的重点也从易开采煤层逐步向着覆存条件复杂的煤层进行转移。同时随着科技的不断发展,我国煤矿逐步朝着现代化、智能化的方向发展,无极绳绞车作为我国运输系统中重要的辅助设备,在大倾角、大载荷运输环境中应用广泛。传统的无极绳绞车采用直启或者软启的方式进行电机控制,在负载运行过程中,无法实现精准控制无极绳绞车变频控制的目的,此前众多学者进行相关研究,陈甲君[1]针对传统无极绳绞车控制系统存在的启动电流大,运行速度不稳,易发生掉道事故等问题,设计并实现基于变频调速控制技术的无极绳绞车控制系统,并利用人工鱼群算法等对控制系统参数进行优化,有效增强了系统稳定性和抗干扰能力增强。笔者针对无极绳绞车急停急启控制差的问题,基于变频控制器对无极绳绞车电控系统进行优化设计,有效提升了控制系统精度,为矿井高效、智能化开采提供一定的依据。

1 设计方案

1.1 总体设计方案

煤矿无极绳绞车在负载运行过程中不仅需要对绞车的运行方向进行控制,同时需要对系统进行加、减速度控制,尤其是对关键环节的速度需要适当的调节,从而保证系统在制动及运行过程中不会出现打滑等情况,因此变频调速控制器的使用目的是保证无极绳绞车能够较好的实现以上功能。

无极绳绞车选定液压传动系统实现调速,其功率大、响应速度快。同时调速的原理是变量泵通过反应对变量机构进行速度的调整。其中容积调速可分为手动与电控两种,虽然手动调速与电控调速的操作流程不同,但均可以实现调节无极绳绞车调速的目的。容积调速的优点在于其不会出现节流、溢流等问题,这就使得调速的稳定性及效率均能得到一定的提升。有效的保证了提升物资运输过程的平稳性。一般的液压系统通常由主回路、操控回路、制动回路等部分组成。文中基于PLC对液压系统进行优化设计[2]。

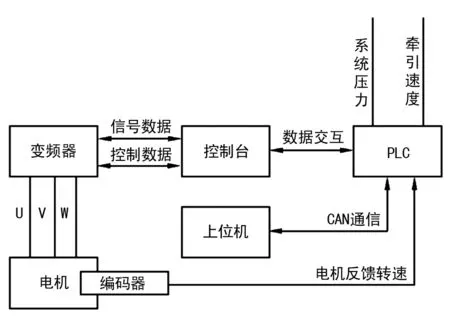

无极绳绞车变频调速原理图如图1所示,变频调速系统主要由变频器、PLC、控制台、上位机等组成。控制核心为PLC控制器,其获取系统压力以及牵引速度值后进行逻辑处理,并将处理后的信号及时与控制台进行互通,使得控制台控制变频器,达到变频器启停、加减速等操作。电机与变频器按照U/V/W依次连接,当无极绳绞车电机启动后,此时编码软件会将电机的转速及运行信号及时传输至PLC控制器,PLC控制器将电机、变频器的运行参数及故障信息等通过CAN通信模式传输至上位机进行显示,便于管理人员及时发现及观察无极绳绞车的实时运行情况及对绞车的故障进行检测。

图1 无极绳绞车变频调速原理图

1.2 硬件选型

文中设计的核心PLC控制器选用S7-226-AC/DC/RELAY西门子控制器,控制器拥有8 kB+5 kB的储存空间,且具有很好的可扩展性,直流模块选用内置有RC滤波和光电隔离EM223-181/180,该模块具有很强的抗干扰能力,能保证井下数据传输过程中的准确性,模拟量的扩展模块选用兼有数字量/模拟量滤波器的EM231-AI-6×12BITS,该模块同样适合井下工作,具有抗爆、抗干扰的能力。系统的电机选用矿用YBBP-315S-4三相异步电机,电机额定功率为110 kW,额定电流为200.4 A,额定转速为1 485 r/min,工作的功率因素为0.9,工作效率为93%。同时选用三菱700系列中的FR-A740-132KCHT变频器,其精度为±0.2%,额定容量为132 kW,输出频率为0.2~400 Hz。

1.3 软件设计

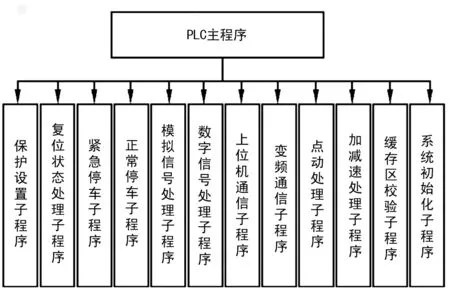

无极绳绞车变频调速系统由PLC主程序及12个子程序组合而成,主程序与子程序通过通讯模块进行连接,并可以相互调试,子程序主要用于保证无极绳绞车运行过程中的保护、正常急启急停、数据处理、复位、变频控制等,具体的PLC软件控制程序结构示意图如图2所示。

图2 PLC软件控制程序结构示意图

无极绳绞车的变频控制系统能够实现对无极绳绞车的变频启动、停止减加速等操作,同时系统可以通过PLC控制器对系统检测的电机反馈转速进行逻辑分析,同时给出系统当前的系统压力和牵引速度,对系统进行实时的变频控制,使电机的转速得到实时调节,为了保证无极绳绞车变频控制系统的稳定性及安全性,需要在整个系统中增加保护设置子程序和紧急停车处理子程序,当变频控制系统检测到设备运行过程中存在超过设定值时,会立刻传输至PLC控制端,PLC控制器接收到异常信号后会对系统进行紧急保护操作,避免出现由于急停急启及负载过量等原因造成的系统损坏,有效保证了变频控制系统的安全运行,提升运行效率[3]。

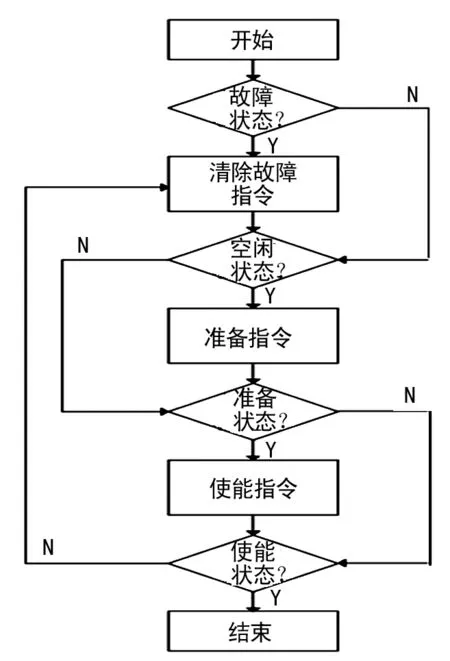

变频器的初始化流程图如图3所示,变频器运行过程中存在四个状态分别为故障状态、准备状态、空闲状态和使能状态,四个状态中故障状态为变频器的初始状态,而使能状态为系统的预运行状态,在使能状态下,给定电机速度或和系统运行转矩后,电机运行。变频器的初始化流程首先进行故障检测,当系统发现故障时,此时会进入故障检测的指令,而系统未发现故障则进入运行前的准备阶段,故障清理后会进入准备阶段,如果系统不处于空闲状态时直接进入准备状态,对准备状态进行检测,处于准备状态则发出使能指令,而当系统不处于准备状态时直接进入使能状态,设备开始运行。

图3 变频器的初始化流程图

2 运行效果

对设计的变频控制无极绳绞车进行,历经3个月的井下试验,得出如下结论。

(1) 设计的变频控制系统运行安全、稳定,PLC控制器能够对变频器的节点进行有效控制,PLC控制器与变频器间的通信信号传输较为畅通,未受到井下工作的影响。

(2) 在电机的控制流程中,当系统的运行速度达到1 500 r/m时,此时按下“反转”按钮时,系统不会立刻进行反转,而是先将系统运行速度控制于一定合理范围值时,进行反转,防止速度递减过快对电机及系统的损坏。

(3) 系统运行中,故障的处理显示较为全面,且能给出故障的初步解决方案,提升了设备的运行效率。

(4) 远程操作系统能够较好的对系统进行控制,信号传输速度较快。设计的无极绳绞车变频控制系统整体运行效果良好,系统应用如图4所示。

图4 变频控制系统应用图

3 结 语

针对矿用无极绳绞车在现场运行中存在急停急启控制精度不足的问题,文中基于变频控制器设计了变频调速控制系统,给出了无极绳绞车变频调速原理及系统控制结构,同时对设计的变频控制系统进行应用实践,所设计的变频控制系统具有很强的抗干扰能力,控制效果,运行效率与运行稳定性均得到提升,为矿井无极绳绞车控制系统的变频改造提供应用参考。