海底电缆生产关键技术与装备应用

2022-01-14于亚冬

牛 锛 于亚冬 张 玉

(山东省机械设计研究院,济南 250031)

现如今,各国政府日趋重视海上石油、天然气的开发。深海石油、天然气及可燃冰的开采需要大量的海底电缆,同时海洋石油勘采平台也需要长距离的海底电缆及船用特种电缆,这都为海缆事业提供了广阔的发展舞台。海底电力电缆的设计与制造、敷设与安装是一项极其复杂的大型系统性工程。无论是单芯交联聚乙烯绝缘海底电力电缆,还是三芯交联聚乙烯绝缘海底电力电缆,其研究、设计与制造过程都与陆地交联聚乙烯绝缘电力电缆明显不同,在产品设计及工艺制造上稍不注意都会给后期的海底电缆敷设及使用带来意想不到的麻烦,甚至造成巨大的经济损失[1]。

本文旨在介绍国内海底电力电缆关键设备的应用,基于我国海上风能电场超速发展的需求,打破国外公司对原材料、软接头、大长度、大电流等海底特种电缆及光电复合海底电缆的技术领域的垄断,开创国内海底电缆制造的新产业,加快发展海底电力电缆研发制造的新技术和新装备[2]。

1 海底电缆生产关键工艺浅析

1.1 拉丝及连续退火

海底电缆生产过程中所用的铜丝为无氧铜杆,需利用拉丝机拉至工艺所需直径的铜丝。在拉丝过程中,要同时对铜丝进行低电压、大电流的连续退火,且铜丝退火时要采用蒸气防氧化保护。拉丝机在生产过程中要循环使用润滑液,并通过滤纸将铜粉滤出回收。连续退火过程采用循环水冷却。

1.2 绞线及紧压

电缆生产过程中,可采用绞线机对铜丝进行绞制。为减少导线面积,缩小电缆几何尺寸,在绞合导线的同时要采用导体紧压工艺。另外,绞制铜线芯时,在每一层铜丝之间必须嵌入阻水带,并且在绞制好的导体外层,必须绕包一层半导电阻水带。

1.3 三层共挤及交联

绕包半导电阻水带后,将不同规格的内屏料、绝缘料、外屏料与铜线芯同时进行三层共挤交联。生产过程中,要使用净化室干燥密封储存封闭式送料。电加热封闭式螺旋杆挤出机挤制工艺,并采用氮气作为交联保护介质,利用循环冷却水对挤制好的绝缘线芯分段逐步冷却。

1.4 脱氮处理

交联后,利用蒸气(或电能)加温烘房,对交联聚乙烯绝缘线芯进行消除应力及脱氮去气处理。另外,在消除应力及脱氮处理后的交联聚乙烯绝缘线芯外要绕包半导电阻水膨胀带。

1.5 包覆保护层

因为海底电缆在海水中有防腐要求,所以电缆的金属保护层可采用合金铅(锑、锡、铅合金)连续挤制成形。连续挤压工序采用低温区封闭式静脉流熔化炉,采用工艺为全封闭低温成型构造,铅管挤制过程为全密闭结构,无气体泄露。另外,为保护电缆线芯铅护套,要在电缆线芯铅护层外挤制包覆一层塑料护套进行适当保护。

1.6 成缆与钢丝装铠

保护层包覆完成后,电缆单线再次绞合,同时加入填充料及光纤单元,保证成缆后电缆圆整且结构稳定。由于海底电缆在敷设工作中需承受各种机械力,可利用钢丝装铠结构有效保护海底电缆[3]。

2 大型海底电缆生产关键装备应用

2.1 海底电力电缆的大长度、大截面积、阻水导体制造技术

在大长度海底电缆整个生产过程中,导体之后的工序都需要单根连续生产,尤其是挤出类工序对设备和原材料有更高的稳定性要求,需要保证连续生产十几天甚至二十几天不出现故障。

目前,国内海底电缆制造企业主要引进德国施凯特公司的绞线机技术,设计制造绞笼为630、127盘的阻水导体绞线机,如图1所示,解决了生产大长度、大截面积的海底电缆导电线芯的制造能力不足的问题[4]。

图1 德国施凯特127盘框绞机

2.2 大长度的三层共挤交联聚乙烯绝缘线芯挤塑生产线

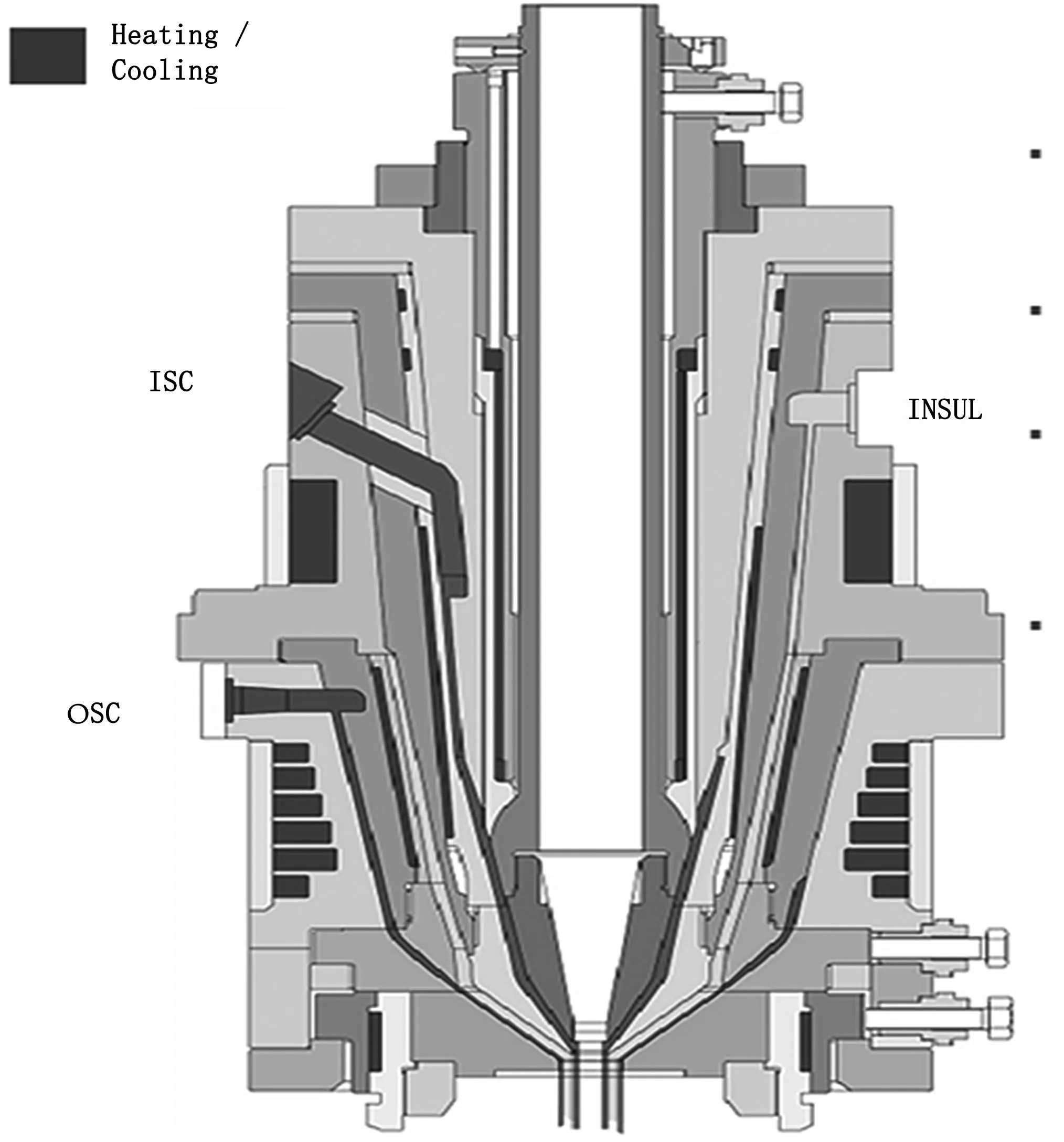

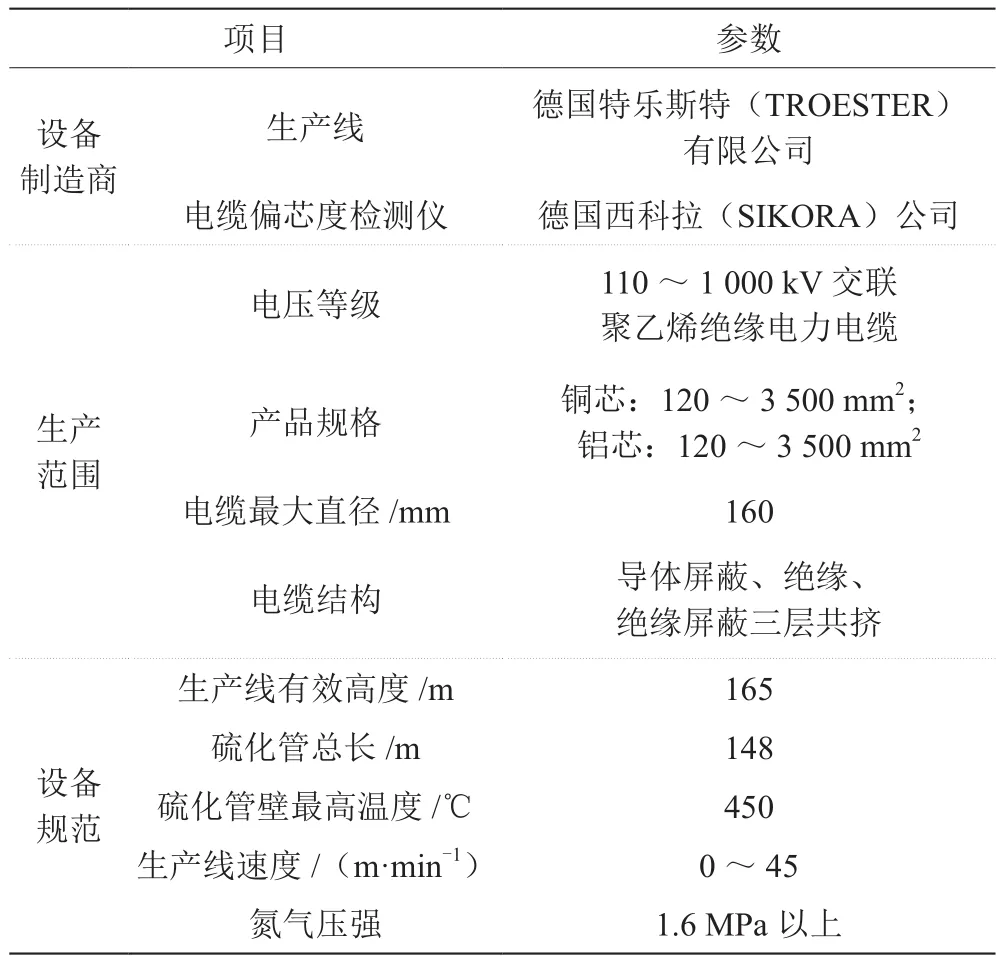

该生产线采用德国特乐斯特公司交联聚乙烯绝缘电缆线芯制造技术,开发制造出了大长度的三层共挤交联聚乙烯绝缘线芯生产线,如图2所示。该生产线的技术参数如表1所示。同时,采用国际上最先进的德国西柯拉在线电缆结构扫描检测仪,对交联聚乙烯绝缘电缆线进行技术监测,如图3所示,以提高产品的完美度,确保超高压电缆绝缘线半产品的制造质量。生产过程中,运用计算机技术实施生产中的技术参数监控。目前,电缆线芯挤制范围已达到国际先进水平,最大制造交联聚乙烯绝缘电缆线直径可达160 mm,最大截面为3 500 mm2,解决了大长度海底电力电缆绝缘线芯制造过程中的产品质量问题和大截面的技术难点,其优化的机头流道设计如图4所示。

图2 德国特乐斯特公司CCV高速悬链三层共挤生产线图

图4 VCV立式交联生产线三层共挤机头优化的机头流道设计

表1 110~1 000 kV三层共挤交联生产线技术参数表

图3 德国西柯拉在线电缆结构扫描检测仪

2.3 海底电力电缆连续挤铅机

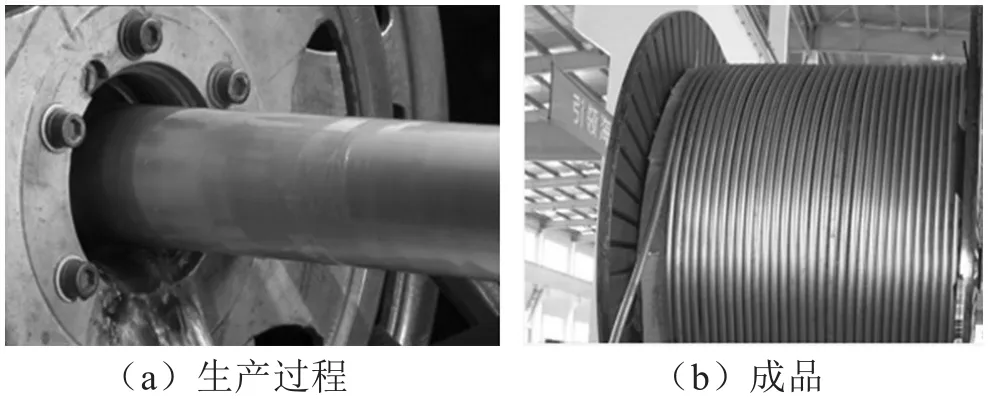

该设备采用全自动控温大长度无缺陷铅合金连续挤出机,能够保证长时间、不间断连续挤制海底电力电缆的铅护套,突破了大长度海底电力电缆金属护套制造技术的瓶颈,能实现连续25 d以上无故障、无停机、无夹灰缺陷。Φ150 mm和Φ250 mm连续挤铅机是海底电缆制备的关键设备,如图5所示,用于海底电缆的金属屏蔽层(铅护套)的防水构造制造,生产过程如图6所示。

图5 连续挤铅机

图6 海底电缆采用铅护套的防水构造生产过程

2.4 海底电力电缆大托盘立式成缆机

电缆生产过程中,采用一种大托盘立式成缆机,专门用于大长度海底电力电缆的制造。大托盘立式成缆机图和海底电缆立式成缆钢丝铠装机图分别如图7和图8所示。其主要特点是将以往海底电缆立式成缆机的成缆线芯装载至线盘,由标准立式线盘改为卧式的大型托盘。立式成缆机电缆线装线盘由标准线盘改为大型托盘式承线盘后,能装更多的电缆线芯。同时,大型托盘立式成缆机的机械重力承载性能好,设备运行平稳,并且采用大型的托盘立式成缆机制造海底电力电缆,免除或减少了大长度交联聚乙烯绝缘海底电力电缆的中间接头,使产品的内在品质因数得到提高[5]。

图7 大托盘立式成缆机图

图8 海底电缆立式 成缆钢丝铠装机图

3 结语

本文主要介绍了海底电缆生产的关键装备,使用该装备生产的产品成缆最大单线直径达到了120 mm,最大成缆铠装直径达到了300 mm,生产220 kV海底电缆的单根无接头电缆最大长度能够达30 km以上,解决了以往海底电缆铺设时存在的中间接头影响海底电缆产品质量及使用寿命短的关键难题。