摆线开槽加工技术的实验研究

2022-01-14李新峰

李新峰

(大连交通大学 机械工程学院,大连 116028)

1 摆线加工概述

1.1 摆线参数及其几何性质

摆线(Cycloid)即旋轮线,又称等时曲线或最速降线,其数学定义为在平面上一个动圆(发生圆)沿着一条固定的直线(基线)或固定圆(基圆)作纯滚动时,此动圆上一点的轨迹即为摆线[1-3]。

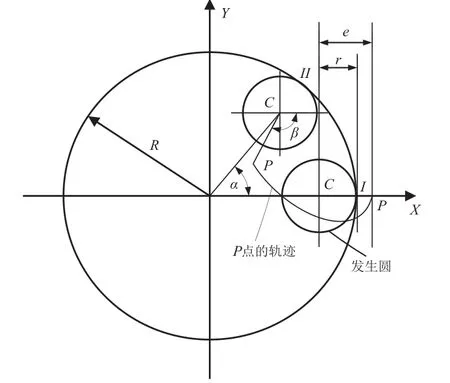

如图1所示,设基圆半径为R,发生圆半径为r,P为与发生圆固联的一点,P到发生圆圆心的距离为e,发生圆由水平位置I开始沿基圆做纯滚动,在位置I处固联点P位于X轴上,发生圆滚动到位置II时,自转角为β,则P点的轨迹可表示为:

图1 摆线及其发生基圆

当动圆和定圆的夹角θ为任意给定值时,动圆圆周上一点的轨迹就是球面摆线,如图1所示。当θ=0时,就得到外摆线;当θ=π时,就得到内摆线;当定圆半径R无限增大时,内、外摆线就变成了摆线。上述平面和球面摆线,统称摆线族曲线。

1.2 摆线开槽加工理论分析

开槽加工往往发生在粗加工阶段,其切削条件非常恶劣,刀具负载较大[4-5]。持续的开槽加工不仅会导致机床负载增大,而且容易引起颤振,加剧刀具磨损。型腔粗加工的效率往往是由开槽加工的切削参数决定的,开槽加工刀具轨迹如图2所示。

图2 开槽加工刀具轨迹

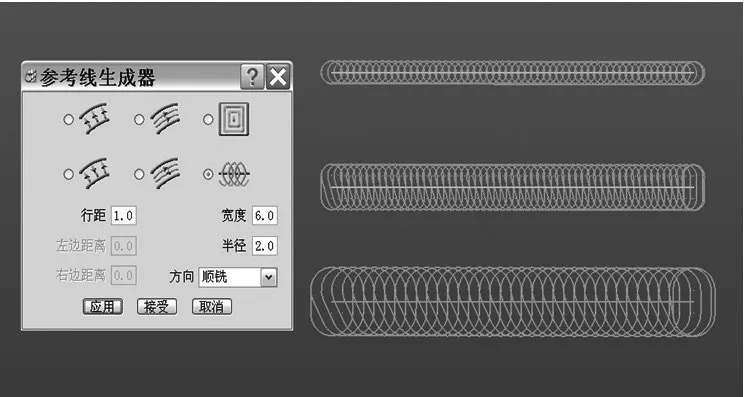

如图3所示,摆线加工将传统的断续加工方式变成了连续加工运动,实现了高速连续的切削加工,且能够实现高进给速度加工,从而大幅提高了加工效率和加工质量,缩短了粗加工用时,提高了机床切削效率。

图3 摆线加工刀具轨迹

如图4所示,摆线加工时,刀具与工件侧壁之间存在较大的间隙。该间隙不仅便于加工中切屑排出,而且可以有效降低切削力。

图4 摆线加工仿真

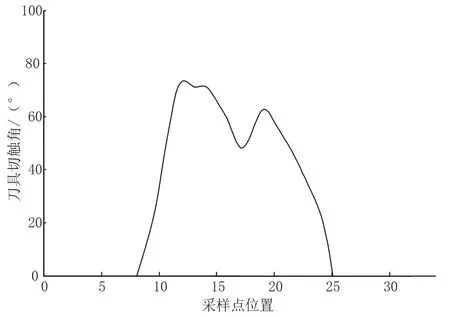

图5为典型摆线加工一个循环周期中的刀具切触角变化情况。摆线加工能够在完成开槽操作的同时有效降低刀具切触角,从而降低刀具负载[6]。摆线开槽的铣削力明显小于直线开槽加工。合理应用摆线开槽可有效减小边界平行刀具轨迹的弊病。

图5 摆线开槽单个周期刀具切触角

2 摆线开槽加工实验

2.1 加工实验装置

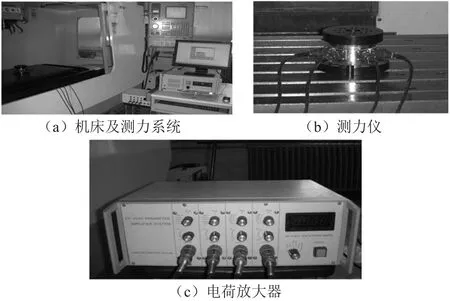

加工实验装置如图6所示,加工中心选用HASS VF-5立式四轴加工中心;测力系统选用北京航空航天大学SDC系列测力仪;放大器选用FS-21/4A(四通道)直流应变放大器;数据采集和处理软件选用FAS-4D-3。刀具及工件:台湾鸿钜HGT EB0808四刃硬质合金圆柱立铣刀3把,直径8 mm,公称螺旋角30°,TiAlN涂层;工件材料为7075航空铝合金。

图6 加工实验装置

2.2 摆线开槽与直接开槽实验方案

摆线开槽加工的实验参数方案如表1所示,采用刀具直径为8 mm的端面铣刀轴向切深4 mm。两次摆线开槽加工的参数为:摆线宽度分别为5 mm、4 mm,半径分别为2.0 mm、1.5 mm,行距均为1 mm,转速均为1 000 r·min-1,进给速度分别为800 mm·min-1、400 mm·min-1。直线开槽对比实验参数为:轴向切深4 mm,转速1 000 r·min-1,进给速度200 mm·min-1。开槽铣削中刀具所受的垂直于刀轴方向的铣削合力设为Fxy。

表1 摆线实验参数方案

摆线开槽加工的刀具轨迹和实验工件如图7所示,可见已加工工件底部呈现规则的月牙纹,说明摆线开槽加工的工件材料是呈月牙状被逐渐切除的。

图7 摆线开槽加工的刀具轨迹和实验工件

3 实验结果分析

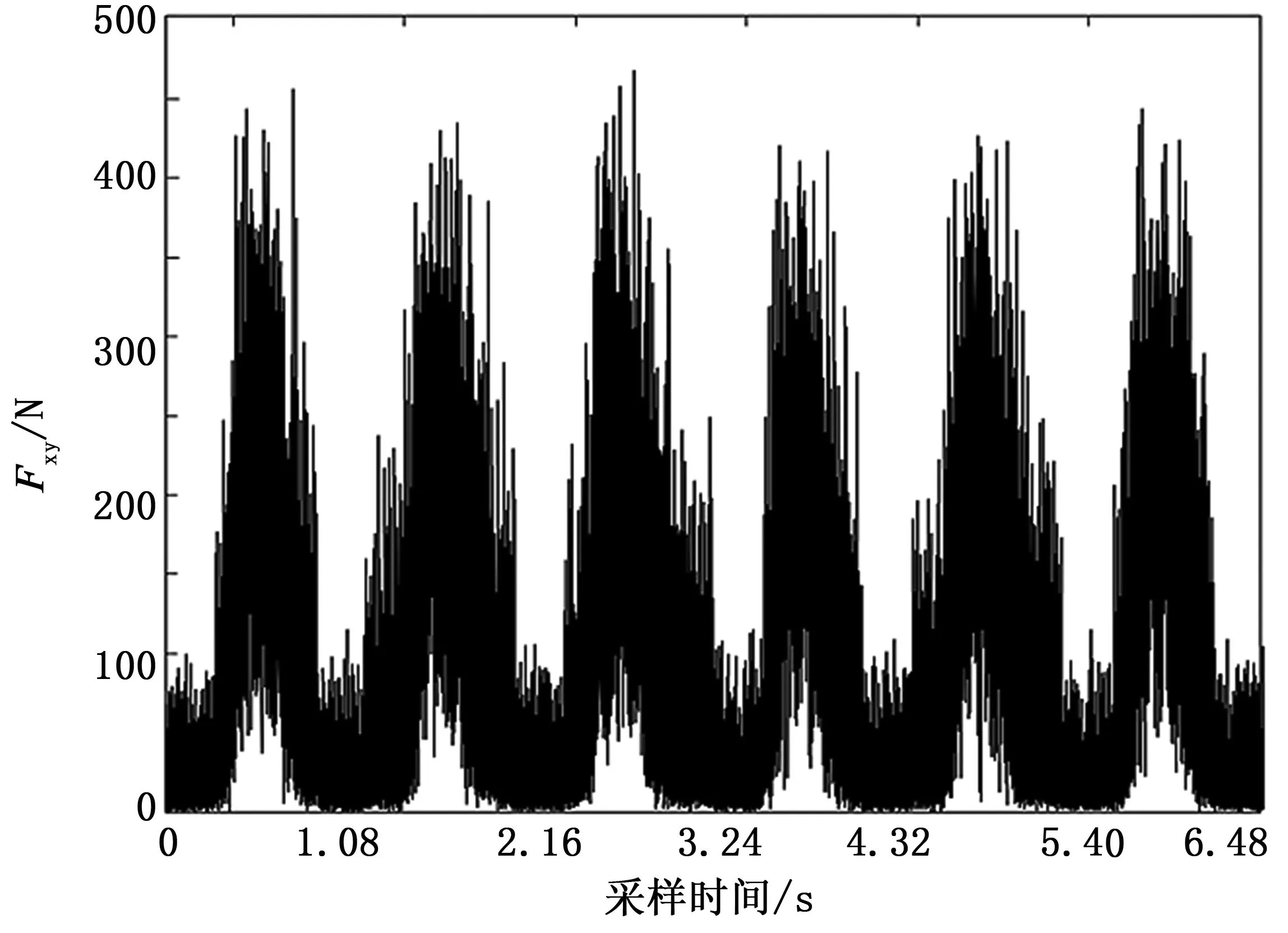

图8为摆线开槽测试1的铣削力,图9为摆线开槽测试2的铣削力,图10为直线开槽加工测试的铣削力。

图8 摆线开槽加工测试1的Fxy铣削力

图9 摆线开槽测试2的Fxy铣削力

图10 直线开槽加工测试的Fxy铣削力

从铣削力图显示结果可知,摆线开槽加工的铣削力成间隙起伏状,而直接槽切加工的铣削力则呈现基本恒定状[7-8]。直接槽切加工的进给速度只有200 mm·min-1,其铣削力极值却和摆线加工相差不大。直接开槽加工的铣削力一直维持在较高的水平,切削系统的负载条件恶劣,导致切削系统的抗干扰能力下降。摆线加工方式使切削过程中的切屑比较容易排出,不会因为排屑不畅而产生挤压作用。上述铣削力特性表明,摆线加工可以承受较大的进给速度,而直线槽切加工由于一直承受较大的铣削力,因此进给速度不宜过大。

摆线开槽加工1和2的进给速度分别为800 mm·min-1和400 mm·min-1,实验中铣削力结果却并不是倍数关系,原因在于摆线开槽加工1的轨迹宽度为5 mm,半径为2 mm,摆线开槽加工2的轨迹宽度只有4 mm,半径为1.5 mm,不同轨迹形状决定了不同大小的刀具切触角。

4 结论

(1)采用摆线刀具轨迹切除毛坯材料,可以使用高进给速度,缩短粗加工用时,提高机床切削效率。

(2)采用摆线刀具轨迹加工型腔具有连续性,可有效提高整体进给速度,便于实现高速铣削加工。

(3)采用摆线刀具轨迹加工型腔,刀具处于连续全方位切削,刀体周边受力均匀,刀具疲劳破坏的可能性小;刀具向前切削材料时也伴有向后的空走刀,可充分冷却,且可自动带走切屑,从而改善了切削条件,提高了刀具寿命。