高强度耐腐蚀ODS−FeCrAl合金微观结构、力学性能研究进展

2022-01-14贾皓东周张健

贾皓东,周张健

北京科技大学材料科学与工程学院,北京100083

核能将是今后低碳能源的重要组成部分,目前核电发电量也已占据全球总发电量相当一部分的份额[1−2].根据世界核能协会2020年7月的报告,2019年全年核电发电量为2657 TW·h,占发电总量的10.3%[3].根据国际能源署与经合组织核能署共同制定的核能技术路线,这个比例在2050年将提高到17%[4].我国核电技术发展相对较晚,但近年来发展迅速.2008年核电仅占全国电力供应总量的1.15%,2020年已逐步提高到4%以上.核电将成为我国重要的能源支柱.在核电的快速发展中,安全性和经济性成为日益重要的议题.一方面,2011年的福岛事故迫使人们更加重视事故工况下的材料服役问题,需要发展更安全的新型高强度材料代替传统的锆合金,避免氢爆事故发生.这就是所谓的事故容错燃料(Accident tolerant fuel,ATF)系统.另一方面,国际上正在大力协作发展具有比目前使用的二代和三代堆更安全、经济的先进反应堆,即第四代核能系统(Generation IV reactors).不论是ATF或第四代反应堆,其工况条件都变得更加苛刻.尤其是强辐照、高温水蒸气或高温液态金属等介质的强烈腐蚀作用和高温强度等方面的要求使得传统的锆合金与不锈钢等结构材料已经无法满足服役要求[5−6].通过先进粉末冶金方法制备的具有高数密度和超细氧化物弥散粒子的纳米氧化物弥散强化(Oxide dispersion strengthened, ODS)合金在高温下具有优异的力学性能和抗辐照性能,使其成为多种第四代先进核能系统中包壳管与其他结构材料的重要候选材料[7−11].在ODS钢的基础上添加铝所制备的ODS−FeCrAl合金,具有比普通ODS钢更好的抗腐蚀性能.这使得ODS−FeCrAl合金在ATF系统及铅冷快堆等四代堆中都是包壳管的重要候选材料,成为当前核材料研究的一个热点.

目前,针对ODS−FeCrAl合金研究进展的总结还相对较少,本文旨在通过梳理ODS−FeCrAl合金的发展历程,对其显微组织、强度和抗腐蚀性能等方面的研究进展和亮点工作进行总结,进而对其发展方向进行展望.

1 ODS−FeCrAl合金的发展历史

1.1 传统 FeCrAl合金的发展及应用

FeCrAl合金因其优秀的高温抗腐蚀性能,加之比电阻大、成本低,作为电热合金材料得到了广泛应用.FeCrAl合金是在FeCr合金的基础上发展起来的.由于Cr2O3对合金的保护性在1100 ℃以上时很难维持[12],需要加入Al元素形成更加具有保护性质的Al2O3膜.当合金中含一定量Al时,通常需要足够的Cr元素才能保证致密的保护性氧化铝膜的形成.研究表明,不含Cr的FeAl合金在1000 ℃氧化1 min后表面会形成很厚的氧化膜,且成分以Fe为主;而当合金体系中存在一定量Cr时,才会促进铝的选择性氧化,形成致密的氧化铝膜,这就是所谓的第三组元作用[13−15].因此,早期的FeCrAl合金中Cr的质量分数通常高达18%~30%之间.但是,Cr含量过高使合金在高温下析出α′相,导致合金在热应力及外力作用下很容易发生脆化断裂[16].所以,研究者们一直致力于降低FeCrAl合金中的Cr含量.商用FeCrAl合金中Cr的质量分数就从最初的30%降低到了20.5%(KANTHAL DT牌号),并进一步降低至12%(ALKROTHAL 3牌号).但是Cr含量过低又会导致Al2O3膜难以形成,Cr与Al含量的匹配性是FeCrAl合金的重要研究方向.如图1所示,通过对大量已有FeCrAl合金中Cr、Al含量与性能之间关系的结果进行分析,指出了FeCrAl合金中因为Al、Cr含量不适可能引起的各种问题,也指出了在合适范围内目前没有发现明显的问题,这为FeCrAl合金的研究提供了方向[17−21].

图1 FeCrAl 合金成分设计空间[17−21]Fig.1 Composition design space for advanced FeCrAl alloy[17−21]

1.2 ODS−FeCrAl合金的发展及应用

采用传统熔炼方法制备的FeCrAl合金主要通过碳化物及金属间化合物强化,强度随温度升高衰减严重,并且在高温下由于晶粒的长大也会导致脆化.当晶粒平均尺寸大于100 μm时,由于晶粒内部位错增加,位错移动留下的滑移带会导致晶粒自身的强度下降,从而更容易在晶粒内部产生裂纹,进一步发生因解理引起的穿晶断裂[16].通过机械合金化方法制备的ODS合金则可以有效解决这些问题[11,22−23],最早的 ODS−FeCrAl合金 MA956自开发商用至今已超过40年[24−25].MA956最初因其在1100 ℃以上仍具有较好的耐腐蚀性及一定的强度,因此,其作为高温合金被广泛用于燃气轮机燃烧室的结构材料之中.先进反应堆中最初被广泛研究的主要是具有优异高温强度和抗辐照性能的 ODS−FeCr合金[26−30].其弱点在于,抗氧化保护膜主要为Cr2O3,在1000 ℃以上的水蒸汽环境下就失去了保护性[12,31].而ODS−FeCrAl合金即使在1400 ℃以上的高温情况下,仍具有优秀的抗氧化性能.此外,通过一定的成分优化和显微组织调控,它同样具有ODS−FeCr合金优异的高温强度和抗辐照性能,因此,在如图2所示的服役条件十分苛刻的先进反应堆中[32],ODS−FeCrAl合金被寄予厚望.尤其是2011年福岛核电站之后,包壳材料在高温水蒸气下的耐蚀性被提高到了很高的优先级,ODS−FeCrAl合金在反应堆中的应用前景受到了重视,成为近年来的研究热点.

2 ODS−FeCrAl合金的微观结构

2.1 ODS−FeCr 合金的微观结构

自Ukai等研究发现向ODS−FeCr合金中加入Ti元素可获得细化至2 nm的Y−Ti−O弥散粒子后,ODS−FeCr合金便成为核材料中的研究热点[33−35].大量的研究集中于MA957[36−37],Eurofer[38−39]与14YWT[40].由于ODS−FeCr合金中弥散颗粒的尺寸仅有几纳米,对其表征方法也提出了很大的挑战.通过大量的 TEM研究表明[41−44],上述几种ODS−FeCr合金中的弥散颗粒主要为Y2TiO5与Y2Ti2O7,这种 Y−Ti−O 颗粒弥散体系的 ODS−FeCr合金中弥散粒子数密度可以达到6×1023数量级,而平均尺寸更是降低到了1.3 nm[45].ODS−FeCr合金中形成Y2TiO5还是Y2Ti2O7与Y/Ti原子比有很大关系[46],Lu等研究者通过对不同Ti/Y2O3比例的9Cr−ODS合金研究得出Y/Ti原子比为0.4时,获得的颗粒尺寸最小,如图3所示,图3(f)中的APT表示该处数据由APT是原子探针获得.这一点和Sakasegawa等对MA957中弥散颗粒的研究一致[47].

图3 Y/Ti 比与弥散粒子尺寸的关系.(a)9Cr 无 Ti 样品 TEM 照片;(b)9Cr 0.1Y/Ti 样品 TEM 照片; (c) 9Cr 0.4 Y/Ti 样品 TEM 照片; (d)9Cr 1.0 Y/Ti 样品 TEM 照片; (e)9Cr 不同 Y/Ti 比样品的纳米颗粒尺寸 分布;(f)MA957 中颗粒尺寸与化学成分的关系[46−47]Fig.3 Relationship between Y/Ti ratio and dispersed particle size: (a) TEM graph of 9Cr without Ti sample; (b) TEM graph of 9Cr 0.1Y/Ti sample;(c) TEM graph of 9Cr 0.4 Y/Ti sample; (d) TEM graph of 9Cr 1.0 Y/Ti sample; (e) 9Cr nanoparticle size distribution of samples with different Y/Ti ratios;(f) correlation between particle size and chemical composition in MA957[46−47]

也有研究者对比了添加不同稀土氧化物对合金中所形成的弥散体系的影响[48],如图4所示,添加相同量的Y2O3、La2O3和CeO2后,基体中的弥散粒子分别为Y2Ti2O7、La2Ti2O7和Ce2Ti2O7.通过对比可知,添加Y2O3的ODS−FeCr合金中弥散颗粒的平均尺寸最小,数密度最高,由于超细弥散颗粒的钉扎作用,使其平均晶粒尺寸最小,抗拉强度则最高.所以,纳米氧化物弥散粒子的细化对于ODS合金的强度有着重要的控制作用.例如,ODS−FeCr合金中14YWT的综合性能较之其他合金更加优秀,其室温抗拉强度可达1500 MPa以上,延伸率仍然有12%左右,就是因为其弥散颗粒平均尺寸通常仅为5 nm以下,而数密度则高达1023数量级[49−50],均优于其他类似合金.

图4 不同稀土氧化物对 ODS−FeCr 微观结构与力学性能的关系.(a)14Cr−Y2O3 TEM 照片;(b)14Cr−Y2O3 弥散颗粒分布统计;(c)14Cr−La2O3 TEM 照片;(d)14Cr−La2O3样品弥散颗粒分布统计;(e)14Cr−CeO2 TEM 照片;(f)14Cr−CeO2弥散颗粒分布统计;(g)14Cr−Y2O3,14Cr−La2O3和14Cr−CeO2晶粒尺寸分布;(h) 14Cr−Y2O3,14Cr−La2O3和14Cr−CeO2样品的实验与计算屈服应力[48]Fig.4 Relationship between different rare earth oxides on the microstructure and mechanical properties of ODS−FeCr: (a)TEM graph of 14Cr−Y2O3;(b) particle size distribution of 14Cr−Y2O3; (c) TEM graph of 14Cr−La2O3; (d) particle size distribution of 14Cr−La2O3; (e)TEM graph of 14Cr−CeO2;(f) particle size distribution of 14Cr−CeO2; (g) grain size distribution of 14Cr−Y2O3, 14Cr−La2O3, and 14Cr−CeO2; (h)experimental and calculated yield stress of 14Cr−Y2O3, 14Cr−La2O3, and 14Cr−CeO2 samples[48]

2.2 ODS−FeCrAl合金的微观结构

当向上述ODS−FeCr合金中加入一定量Al元素后,ODS合金内的弥散粒子则会发生明显变化.图5是对MA956(18Cr5Al)合金内部弥散颗粒的表征与统计,在对1465个弥散颗粒统计之后得到平均颗粒尺寸为22 nm[51],相较于之前14YWT等ODS合金仅有几纳米的平均颗粒尺寸粗化了不少.这是因为与Ti相比,Al更容易与Y2O3反应并生成 Y−Al−O 颗粒[52].Y−Al−O颗粒的结构相较于Y−Ti−O 更加复杂,主要包括YAlO3(YAP)、Y3Al5O12(YAG)、Y4Al2O9(YAM)和YAlO3(YAH)4种.这4 种粒子在 ODS−FeCrAl合金中都可能出现[53−55].其中YAG结构与YAP结构的粒子尺寸较大,通常为几十纳米,乃至100 nm以上.正是由于形成了这些大尺寸的 Y−Al−O 颗粒,导致 ODS−FeCrAl合金内部的弥散颗粒体系平均尺寸变大,数密度则降低.如图6所示,14Cr−Ti ODS合金中加入Al后,出现了很多大尺寸弥散颗粒,并且数密度显著下降[56].

图5 MA956 TEM 照片及弥散颗粒尺寸统计.(a)TEM 照片;(b)弥散颗粒统计结果[51]Fig.5 TEM photos and dispersive particle size statistics of MA956: (a)TEM graph; (b) diutribution of dispersed particle[51]

图6 Al 元素对 14Cr−ODS 合金微观结构的影响.(a)14Cr−Ti ODS;(b)14Cr−Al ODS[56]Fig.6 Effect of Al on the microstructure of 14Cr−ODS alloy: (a) 14Cr−Ti ODS; (b) 14Cr−Ti ODS[56]

在ODS−FeCrAl合金中,无论基于热力学或动力学的角度,都会由于Al的加入而优先析出更容易形成的Y−Al−O颗粒.而ODS合金优异的高温力学性能与抗辐照性能与其高数密度的精细弥散颗粒关系密切,因此早期的ODS−FeCrAl合金的相应性能并不突出[57−58].初步的研究表明,与含钛的ODS−FeCr合金类似,ODS−FeCrAl合金中不同种类的Y−Al−O颗粒与成分之间也存在一定的关系,如图7所示,可以看出颗粒尺寸随Y/Al比的增大而减小[59].如何通过微合金设计对ODS−FeCrAl合金的显微组织进行调控是将来的重要研究工作.

图7 Y/Al 比与 Y−Al−O 颗粒尺寸的关系.(a)不同温度下退火 1 h;(b)1050 ℃ 下热处理不同时间[59]Fig.7 The relationship between Y/Al ratio and Y−Al−O particle size: (a) annealing at different temperatures for 1 h; (b) heat treatment at 1050 ℃ for different duration[59]

2.3 ODS−FeCrAl合金的微观结构调控

已有研究表明[60−63],Zr元素较之 Al元素更容易与Y2O3反应,且Zr与Y为邻族元素,化学与物理性质相近,通过向ODS−FeCrAl合金中加入Zr元素可以改变其弥散粒子的微观结构和类型,使弥散颗粒从 Y−Al−O变成 Y−Zr−O(主要为属于六方晶系的 Y4Zr3O12),且 Y−Zr−O颗粒的尺寸明显比Y−Al−O颗粒精细,相应的数密度也得到了提高[64−65],如图8所示.此外也有工作通过向 ODS−FeCrAl合金中添加与Zr化学性质相近的Hf元素来改变其微观结构,结果也证明在加入Hf之后的确形成了Y−Hf−O弥散颗粒,并且在一定程度改善了ODS−FeCrAl合金的弥散体系[66].而因为Y与Zr元素的性质相似,也有研究者提出用ZrO2取代之前以Y的复杂氧化物为主的弥散体系,含有ZrO2并通过机械合金化的粉末在退火后内部的ZrO2的平均颗粒尺寸也在16 nm以下[67].

图8 不同添加元素对 ODS−FeCrAl 合金弥散颗粒改性的 TEM 照片.(a)Ti 元素;(b)Zr 元素;(c) Hf 元素[64]Fig.8 TEM photographs of ODS−FeCrAl alloy dispersed particles modified by different additive elements: (a) Ti element; (b) Zr element; (c) Hf element[64]

除了通过成分设计来改善ODS−FeCrAl合金微观结构外,也可通过改变制备工艺进行调控.已有大量的研究表明ODS合金中的弥散颗粒主要形成于机械合金化粉末在900 ℃以上温度退火的过程中[68−69].Xu等通过改变球磨过程中Al元素的添加策略[70],有效提高了Al的均匀性及Y/Al比以控制Y−Al−O颗粒的种类,从而减小弥散颗粒的尺寸并提高其数密度.

3 ODS−FeCrAl合金的蠕变性能

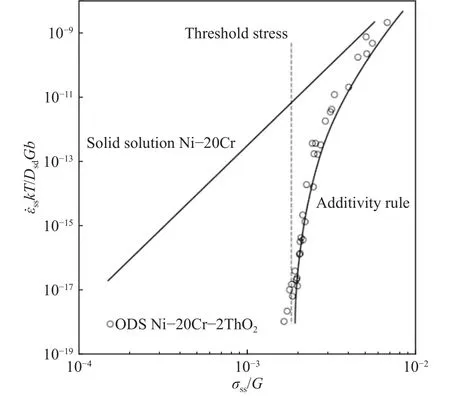

高温蠕变性能是包壳材料的重要服役性能.合金的蠕变机制通常包括扩散蠕变,位错蠕变与晶界滑移3种.稳态蠕变过程中占主导地位的是位错蠕变机制,位错在蠕变中需要攀移跨越各种障碍,而ODS合金内部有很多小尺寸高密度的弥散氧化物颗粒,这种刚性粒子导致位错需要攀移的障碍数急剧提高,这也是ODS合金高蠕变强度的根源[71−73].ODS合金与普通合金在蠕变方面最大的区别就是ODS合金由于内部的弥散颗粒而具备一个蠕变阈值应力,如图9所示[74−75],传统合金在稳态蠕变的情况下应变速率随着应力增大而提高,但是ODS合金则存在一个阈值应力,只有应力超过阈值应力时才会发生蠕变.这种特殊的现象正是因为ODS合金内部的弥散颗粒导致的,通常认为由Orwan强化机制主导.这种强化机制的存在,使得合金在ODS化后蠕变强度都会得到很大程度的提高,如图10所示[76].

图9 同成分 ODS 合金与非 ODS 化合金的蠕变阈值应力示意图[74−75]Fig.9 Schematic of creep threshold stress of the same composition ODS alloy and non-ODS alloy[74−75]

图10 ODS−FeCrAl 合金 MA956 与 PM2000 蠕变速率与突变应力关系[76]Fig.10 Creep rate vs stress for as-recrystallized iron-based ODS alloys and for dispersoid-free alloy Kanthal[76]

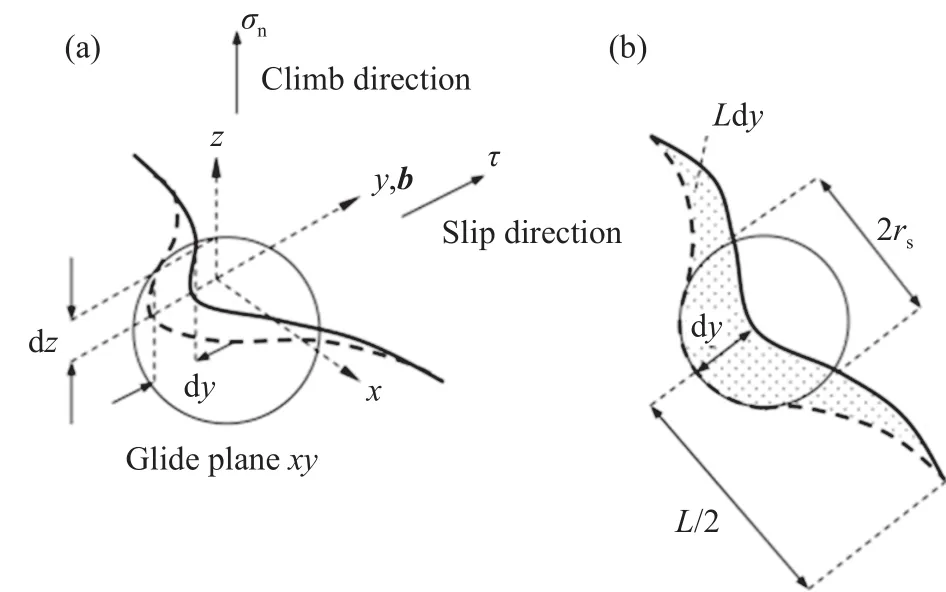

通过位错绕过颗粒的示意图(图11)可以看出[77],位错在攀移越过单个粒子时,位错线会在一定程度上被拉长,从而对位错产生阻碍,而当位错通过之后仍会受颗粒与基体界面的吸引,若要从界面处脱离仍需要一个剥离应力.而这两点通常被认为是ODS合金蠕变阈值应力的来源.由于ODS合金之中存在大量的弥散颗粒,考虑到多个粒子同时作用的情况时,粒子间距是另一个重要的因素.综上所述,ODS合金的阈值应力主要取决于以下3个要素:位错热激发脱离所需要的局部背应力;位错受颗粒的黏性吸引力和位错受大量颗粒的长程作用力[78].实验所测得的应力通常小于计算所得应力[79],说明这三者并非简单的线性相加.进一步研究三者的影响范围与作用方式仍然是掌握ODS合金蠕变机制的重点.

图11 刃型位错攀移球形颗粒的示意图.(a)主视图;(b)顶视图[77]Fig.11 Climb of an edge dislocation over a spherical particle: (a) main view; (b) top view[77]

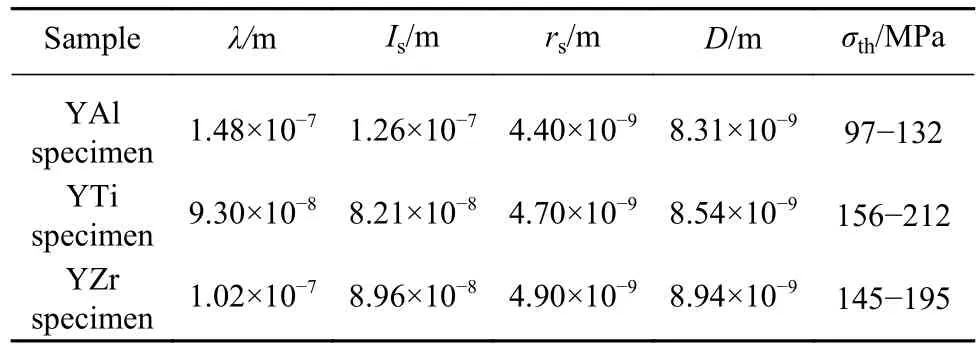

目前关于ODS−FeCrAl合金蠕变性能的相关研究还比较少,但是有一点是明确的,即ODS合金的成分设计明显影响其内部弥散粒子的尺寸和数密度,进而影响蠕变强度[80].Kamikawa等分别对不含 Al的 ODS−FeCr与含 Al的 ODS−FeCrAl以及通过添加Zr改性的ODS−FeCrAl合金蠕变性能进行了研究,如图12所示[81],该研究中样品的各统计数据见表1.可以看出只添加Al会导致蠕变性能的明显下降,而这一点在添加Zr后得到了显著改善,其蠕变性能达到了以Y−Ti−O颗粒为弥散体系的ODS−FeCr合金的水平.这主要源于添加Zr后ODS−FeCrAl合金微观结构的改变.需要指出的是,与其他高强度合金类似,ODS−FeCrAl合金强度提高的同时,通常伴随其塑韧性的损失.ODS−FeCrAl合金的强韧性调控和管材加工,及其大批量制备过程中成分和组织的均匀性控制都是将来需要解决的重要工程应用问题.

表1 图12 中各样品弥散颗粒统计结果及应力阈值计算值[81]Table 1 The statistical results of the dispersed particles of each sample and calculated value of the stress threshold in Fig.12[81]

图12 不同种类氧化物弥散颗粒的铁素体 ODS 钢 TEM 照片.(a)YAl 样品;(b)YTi 样品;(c)YZr 样品[81]Fig.12 TEM photos of ferritic ODS steel with different kinds of oxide dispersed particles: (a) YAl sample; (b) YTi sample; (c) YZr sample[81]

4 结语与展望

与传统的FeCrAl合金相比,ODS−FeCrAl合金不但保持了优异的抗高温氧化性能,而且具有更优异的高温强度和抗辐照性能,因而在2011年福岛核事故之后作为ATF系统包壳材料的重要候选材料,成为研究热点.ODS−FeCrAl合金表面形成的氧化铝保护膜在液态金属中亦有良好的抗腐蚀性能,使其亦有希望应用于第四代核能系统中.

Al的引入虽然解决了ODS合金的抗腐蚀性问题,却也导致了内部弥散体系的变化,这种微观结构上的变化很容易导致ODS−FeCrAl合金的高温强度与蠕变性能较不添加铝的ODS−FeCr合金有一定程度的下降.而ODS合金优异的高温力学性能与辐照性能主要源于其内部特殊的氧化物弥散结构的控制,所以在保持ODS−FeCrAl合金优异的抗腐蚀性的同时对其微观结构进行调控便是ODS−FeCrAl合金今后的研究重点.目前研究者们通过成分优化与工艺优化都取得了初步的成果,对其中的相关机理还需进一步明了,对于弥散粒子优化后的ODS−FeCrAl合金进行服役性能的系统测试研究也是接下来的主要工作.而对性能优异的ODS−FeCrAl合金实现大批量制备与型材的加工更是今后其能否工程应用需要解决的难题.