退火时间对 Ti‒6.0Al‒3.0Zr‒0.5Sn‒1.0Mo‒1.5Nb‒1.0V 钛合金组织及力学性能的影响

2022-01-14刘开元黄海广周荣锋

丁 平,肖 寒✉,陈 磊,刘开元,黄海广,余 堃,周荣锋

1) 昆明理工大学材料科学与工程学院,昆明 650093 2) 云南钛业股份有限公司,楚雄 651209

钛及其合金在航空航天、兵器、船舶、石油化工、医疗等领域得到了广泛应用[1−4].海洋装备材料必须满足高比强度、高耐腐蚀性、高韧性和工艺性好等综合性能条件[5].目前,海洋用钛合金存在力学性能较差、抗油气腐蚀较差、刚性不足,冷成形时合金回弹较大,使得生产制造难度较大,成本偏高等问题[6].随着国际形势发展以及国家海洋强国战略的实施,急需开发应用于海洋工程装备、先进船舶装备等领域的新型高强耐蚀钛合金材料[7].

热处理工艺是改善耐蚀钛合金热轧板材组织,提高力学性能和物理化学性能的主要手段[8].钛合金的热处理多种多样,按照目的不同,其退火工艺主要有:去应力退火,主要是为了去除钛合金材料中的内应力;再结晶退火,主要是为了消除材料变形过程中产生的加工硬化,改善组织性能;双重退火,主要是为了改善合金的塑性和断裂韧性,使合金组织均匀稳定;等温退火,主要是为了改善高温稳定性.钛合金的固溶+时效强化热处理是通过相变产生强化的一种主要手段.但是,这种强化热处理方法主要用于双相钛合金、可热处理强化的 β 型钛合金[9−11].

孙虎代等[12]将真空自耗电弧炉熔炼生产的TA5钛合金铸锭进行热轧后,研究了退火温度对其棒材显微组织和性能的影响.结果表明,经β相变温度以下20 ℃加热轧制的棒材在700~850 ℃下保温2 h空冷退火后,其显微组织均为等轴α相,且随着退火温度的升高,α晶粒不断长大并发生球化.马凡蛟等[13]研究了退火工艺对Ti80合金组织和性能的影响,研究发现该合金在退火温度为900 ℃时,随着保温时间的延长,室温拉伸强度先升后降,保温 2 h时强度最高.Wang等[14]研究了具有等轴结构的TC21钛合金热轧变形机理和退火静态再结晶(SRX)机理.结果表明,在α相中由于连续静态再结晶机理发生SRX,并且随着退火温度的升高会促进SRX.在880 ℃退火由于强烈的SRX会产生细小的等轴α晶粒,而过高的温度(940 ℃)会导致等轴α晶粒再次长大;在β相中SRX的发生是由于亚晶粒的聚集,由于较高的应变能SRX在较低的温度(820 ℃)β相中进行的更加充分(89.2%),随着退火温度的升高,抑制了SRX在β相中进行,并且促进β晶粒长大.权思佳等[15]研究了Ti80钛合金在3种不同退火工艺下的显微组织和硬度.结果表明,当退火温度由900变为980 ℃时,钛合金由等轴组织形貌变为双态组织,初生α相减少并发生球化、β相增多;而在1020 ℃热处理后,组织变成片状组织,在β晶粒中平行分布着大量针状次生α相,随着热处理温度的增加,Ti80钛合金的硬度先降低后升高.石晓辉等[16]研究了 Ti‒8Al‒1Mo‒1V 钛合金片层组织在热轧及轧后退火过程中的组织演变规律及机制.结果表明:热轧及轧后退火难以实现片层α相的球化,仅能实现α相的连续化分布及β相的球化,热轧过程中位错密度无法有效累积是造成片层α相再结晶驱动力缺失的主要原因.钛合金等轴组织强度较高,片层组织断裂韧性好,双态组织室温塑性高,根据以上研究表明,为了提高耐蚀钛合金热轧板材的强度等力学性能,对初始片层组织进行热变形或变形后热处理是制备等轴组织的有效手段[17−18].钛合金中α相和β相都是对温度变化十分敏感的组织,因此可以通过合理的退火工艺获得期望的显微组织,从而实现力学性能的改善,因此钛合金热处理工艺的研究尤为重要[19].目前对钛合金退火工艺的研究主要为退火温度对其的影响,而研究退火时间对钛合金组织和性能影响相关的较少.本文针对一种近 α 型 Ti‒6.0Al‒3.0Zr‒0.5Sn‒1.0Mo‒1.5Nb‒1.0V 新型钛合金,对其 3次真空自耗电弧炉熔炼、三火轧制后得到的板材进行退火热处理,研究退火时间对热轧板材组织和性能的影响,以期为高强耐蚀钛合金退火工艺的制定有指导作用,为解决钛合金在实际生产中遇到的问题提供科学依据.

1 实验方法

实验材料的名义成分为:Ti‒6.0Al‒3.0Zr‒0.5Sn‒1.0Mo‒1.5Nb‒1.0V(简称 Ti603).经过 3 次真空自耗电弧炉熔炼后得到钛合金铸锭,采用化学分析法实测的化学成分如表1所示,与名义成分基本吻合.首先采用Pandat软件计算得到Ti603 钛合金 α/β 相转变温度为:967.9 ℃.然后依次对钛合金铸锭进行开坯锻造、机加工后,得到尺寸为 1040 mm×370 mm×110 mm 的长方体坯料.再利用两辊可逆轧机进行热轧,轧制工艺为:将钛合金坯料加热至960 ℃保温60 min后进行一火热轧,轧制方向为沿宽度方向,总下压率为68.2%;一火轧制结束后,回炉加热至950 ℃并保温30 min,长宽换向然后进行二火热轧,轧制方向为沿长度方向,总下压率为:57.1%;将二火板料再回炉加热至 940 ℃ 并保温 20 min,进行三火轧制,轧制方向为沿长度方向,总下压率为46.7%,最终厚度8 mm.终轧温度为780~820 ℃之间,热轧结束后板材空冷至室温.从热轧板材中取 180 mm×100 mm×8 mm试样进行退火实验,先将炉子升温至740 ℃后放入板材,待炉温重新稳定到740 ℃时开始计时,分别保温 1、2、3、4 h后空冷至室温.

表1 Ti603 钛合金板材的化学成分(质量分数)Table 1 Chemical composition of Ti603 titanium alloy sheets %

钛合金试样在轧制过程中存在长宽换向,所以定义最终轧制方向为轧向.采用线切割机将钛合金板材切取尺寸为 10 mm×10 mm×8 mm 的金相试样,然后进行磨抛处理,将抛光完毕的金相试样表面用Kroll试剂进行腐蚀,Kroll试剂中HF/HNO3/H2O 的体积比为1∶2∶7,腐蚀时间约为10 s,待试样表面泛微黄后,立刻用清水冲洗,接着用酒精进行冲洗,并用吹风机吹干,最后用Nikon ECLIPSE MA200光学金相显微镜对试样进行选区观测和分析.采用 PANayltical Empyrean X 射线衍射仪对钛合金进行X射线衍射物相分析,实验参数为:扫描速率为 10°·min−1,扫描角度为 20°~100°.采用FM-300显微硬度计进行硬度测试,加载载荷为 0.2 kg,加载时间为 15 s,每个样品测试 7 个点,取平均值作为实验结果.采用SHT4305微机控制电液伺服万能试验机对钛合金板材进行室温单向拉伸实验,试样厚度3 mm,其他尺寸如图1所示,本实验初始阶段的应力控制为 20 MPa·s−1,拉伸速度为 10 mm·min−1.采用 JSM-7800F 场发射扫描电镜对显微组织形貌和拉伸试样断口形貌进行观察分析.采用Image-Pro plus软件计算显微组织中的相含量和断口微观形貌中的韧窝尺寸.

图1 拉伸试样尺寸图 (单位:mm)Fig.1 Tensile specimen size (unit: mm)

2 实验结果及分析

2.1 不同状态 Ti603 钛合金板材的 X 射线衍射相结构

图2为Ti603钛合金板材的X射线衍射图谱.对照标准粉末衍射卡片可知,退火前后,Ti603钛合金板材的衍射峰都以 α/α′-Ti 和 β-Ti衍射峰为主,但是 α/α′-Ti 和 β-Ti衍射峰的强度出现较大的变化.热轧态和 740 ℃×1 h退火态有一个明显的(0002)α/α′-Ti,(111)β-Ti最强衍射峰,说明存在较多的晶面与 (0001)α,(111)β晶面同方向分布,热轧态(0002)α晶面衍射峰强度I(0002)α约为 (101)晶面衍射峰强度I(101)α的4倍,说明晶粒可能为片状[15].且740 ℃×1 h退火态相比热轧态最高峰强度增加,同时部分α相衍射峰强度出现增加,α相和β相对应衍射峰的半峰宽减小,表明α相和β相在此温度下发生了静态回复和静态再结晶,导致晶粒尺寸增加.740 ℃ 退火 2~4 h,(0002)α/α′-Ti,(111)β-Ti衍射峰的强度明显降低,对比热轧态,740 ℃×1 h 退火态α相对应衍射峰强度增加,β相对应的(111)β-Ti峰强度降低、(222)β-Ti衍射峰消失,说明合金在退火2 h后相结构发生变化,合金中β相含量减少.随着退火时间从2 h增加到4 h,此时α相对应的衍射峰强度略有降低,半峰宽小幅度增大,表明退火时间大于2 h,晶粒发生粗化,组织逐渐均匀化.此外 α′和α相对应的衍射峰重叠,并且β相减少,分析其原因为退火过程发生 β→α相变,产生部分亚稳定六方晶格的 α′过渡相[20].

图2 Ti603 钛合金板材的 X 射线衍射图谱Fig.2 XRD pattern of Ti603 titanium alloy sheets

2.2 铸态及热轧态 Ti603 钛合金显微组织

Ti603钛合金经过3次真空自耗电弧炉(VAR)熔炼得到的铸态组织如图3所示,可以看到铸锭组织为典型的魏氏组织,组织内具有清晰连续的晶界α相,晶界内分布着诸多平行且大小不等的片状α相集束,每个区域的集束方向各不相同,且片状α相被β相分隔开,β相较为密集,片状α相面积较小.

图3 Ti603 钛合金铸锭显微组织Fig.3 Microstructure of Ti603 titanium alloy ingots

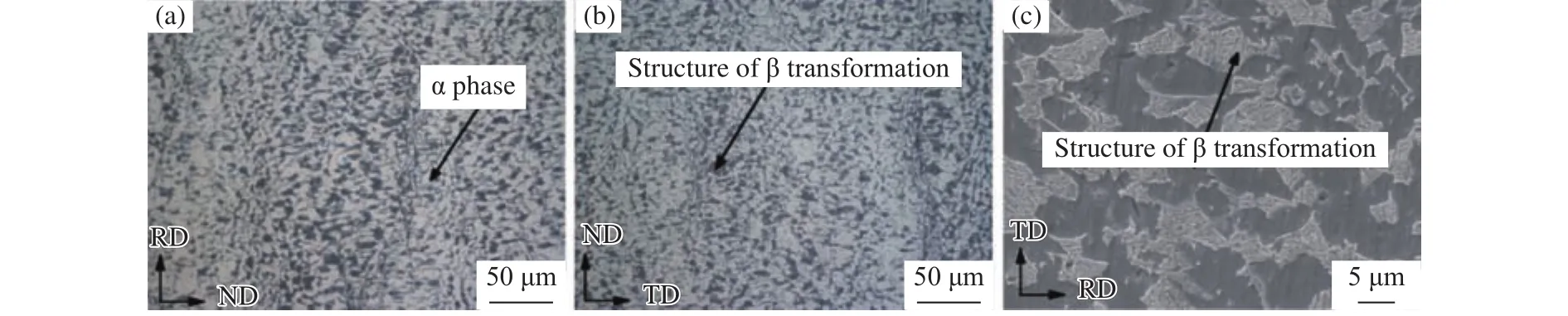

Ti603钛合金热轧板材的显微组织如图4所示.图4(a)中可以看到存在白色的初生α相基体,初生α相体积分数约为78.47%,此外,组织中存在大量清晰的β转变组织,其内部有细小片状的次生α相析出,次生α相方向各不相同,这一特征在图4(c)轧制面的扫描电镜组织中尤为明显.Ti603钛合金在α+β相区进行热轧,由于轧制温度在再结晶温度以上,变形过程中α相和β相发生了部分动态再结晶,形成了部分被拉长的α相和部分等轴球化的α相.对比Ti603铸态组织,经过开坯锻造以及热轧后,铸态片状α集束发生断裂、破碎,形成变形后的组织,最终在α/β两相区进行三火热轧,变形组织破碎形成球状微观结构[21−22].

图4 Ti603 钛合金热轧板材显微组织.(a)纵截面;(b)横截面;(c)轧制面扫描电镜图片Fig.4 Microstructures of Ti603 titanium alloy hot-rolled sheets: (a) longitudinal section; (b) cross section; (c) SEM of rolled section

2.3 不同退火时间 Ti603 钛合金板材的显微组织

图5为740 ℃不同退火时间Ti603钛合金板材的显微组织.图5(a)、(b)和(c)分别为 740 ℃×1 h退火后Ti603钛合金板材纵截面、横截面和轧制面的显微组织,从图5(a)和(b)板材的纵截面和轧制面可以看出,有被拉长的α相,长宽比>10,沿轧制方向能看到轧制流线,这表明合金还存在较明显的变形组织.在轧制面还可以清晰的发现一部分呈椭球状的初生α相,长宽比约为2,表明发生了一定程度的回复和再结晶,但是仍存在塑性变形,如图5(c)所示.初生α相的晶粒尺寸大小不均匀,β相弥散分布于初生α相中.经计算,轧制面初生α相的体积分数为81.73%,相比热轧态板材中α相的体积分数有所增加.此时合金组织为不完全再结晶组织,由少量等轴α相和β相组成.

Ti603钛合金板材在740 ℃×2 h退火后,由图5(d)和 5(e)可知,此时组织为等轴组织,由初生α相基体和β相组成,初生α相晶粒尺寸变小,长宽比约为3,α相晶粒大小不均匀,部分呈椭球状,大部分已经球化,球化程度相比退火1 h时增加.由图5(f)可知,初生α相晶粒间弥散分布着少数β转变组织,β转变组织中的次生α相呈针状分布,表明保温过程中发生α相和β相再结晶的同时还发生了 α→β相变[23−24].经计算,轧制面 α 相的体积分数约为84.69%,等轴α相的平均晶粒尺寸为 6.1 μm,对比退火 1 h,退火 2 h 后合金中初生α相含量增加,导致这种现象发生的原因可能是在冷却过程中发生了 β→α的相变,这与上述相图计算的结果相符合[15].Ti603 钛合金板在 740 ℃×3 h退火后,由图5(g)和 5(h)可知,此时组织为等轴组织,经计算轧制面等轴α相的体积分数约为84.91%,平均晶粒尺寸约为11.3 μm,等轴α相的大小开始均匀化,等轴初生α相粗化,β转变组织在图6的扫描电镜图中可以清晰的看到,由针状次生α相和残余β相组成的混合体,弥散分布于等轴 α 晶粒之间.Ti603 钛合金板在 740 ℃×4 h 退火后,由图5(j)和 5(k)可知,显微组织以初生等轴α相为主,等轴α相的体积分数约为85.61%,平均晶粒尺寸约为 14.6 μm,尺寸大小较为均匀.由图5(l)可知,等轴α相的晶粒尺寸发生了较明显的粗化,β相所占比例减少,显微组织是等轴组织.在退火温度为740 ℃由于保温时间的增加,α和β晶粒有充分的时间进行再结晶,等轴α相晶粒尺寸会逐渐增加[25].

图5 不同退火时间 Ti603 钛合金显微组织.(a)纵截面,1 h;(b)横截面,1 h;(c)轧制面,1 h;(d)纵截面,2 h;(e)横截面,2 h;(f)轧制面,2 h;(g)纵截面,3 h;(h)横截面,3 h;(i)轧制面,3 h;(j)纵截面,4 h;(k)横截面,4 h;(l)轧制面,4 hFig.5 Microstructure of Ti603 titanium alloy at different annealing times: (a) longitudinal section, 1 h; (b) cross section, 1 h; (c) rolled surface, 1 h;(d) longitudinal section, 2 h; (e) cross section, 2 h; (f) rolled surface, 2 h; (g) longitudinal section, 3 h; (h) cross section, 3 h; (i) rolled surface, 3 h;(j) longitudinal section, 4 h; (k) cross section, 4 h; (l) rolled surface, 4 h

图6 740 ℃×3 h 退火钛合金扫描电镜图Fig.6 SEM figure of annealed titanium alloy at 740 ℃ and 3 h

综上所述:热轧Ti603钛合金板材在740 ℃退火,随着退火时间的增加,初生α相所占的比例逐渐增加,从81.73%增加到85.61%,β相的比例逐渐降低,组织中长条状α相逐渐破碎球化,组织中可以看到β转变组织,表明α相和β相发生再结晶的同时还发生了 α→β相变.α′相的产生可能由于冷却时间较短发生 β→α相变,相变过程中可由应力产生亚稳定的 α′过渡相,并在随后的热处理过程中直接分解为稳定的α相[15,26].随着退火保温时间增加,等轴α相的尺寸逐渐增大,大小逐渐均匀化.球化的原因为:α相静态再结晶的发生是由于连续静态再结晶(cSRX)机理,在cSRX过程中,位错被亚晶粒的小角度晶界(LABs)吸收,然后进行从LABs到大角度晶界的连续转变,即从亚晶粒到再结晶晶粒.退火时间的增加使得亚晶粒的形核和位错的吸收有足够时间进行,进而促进了α相的静态再结晶.β相静态再结晶的发生是通过亚粒聚集机制[14].随着退火时间增加表现出来的现象为:α相由细长状逐渐生长,宽度开始增加,当生长到一定程度时,相邻方向不同的α相之间相互接触,α相之间进行冲击并截断,随后被截断的α相逐渐球化.相比退火1 h,退火时间增加,再结晶和晶界滑移进行得更充分,等轴α相在数量上增加,等轴α相有更多的长大时间,使得等轴α相逐渐粗化,β 相逐渐集聚[13,25,27].组织变化为:1 h 时发生了部分回复与再结晶,其余的仍然是加工态组织,2 h后随着退火时间的增加,组织变为等轴组织.

2.4 不同退火时间 Ti603 钛合金板材拉伸性能

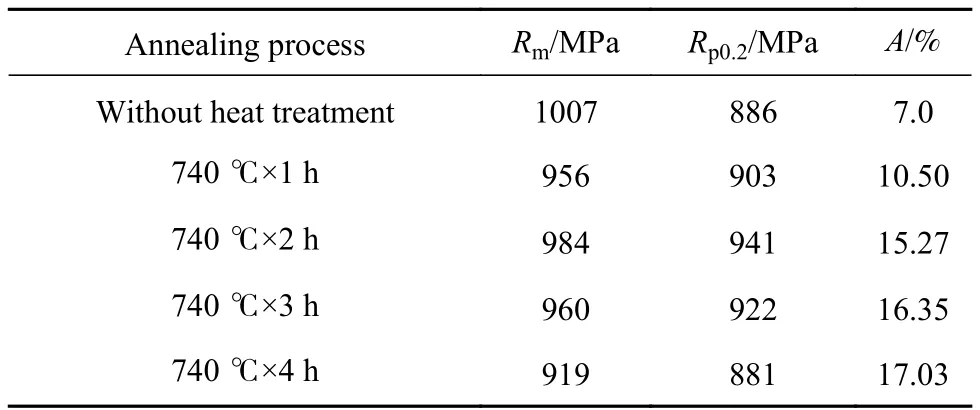

不同退火时间Ti603钛合金的拉伸性能如表2所示.由表2可知,随着退火时间增加,Ti603钛合金板材抗拉强度(Rm)先降低再增加最后又降低,呈“W”型变化;屈服强度(Rp0.2)先增加后降低;延伸率(A)一直增加.

表2 不同退火时间 Ti603 钛合金板材的拉伸性能Table 2 Tensile mechanical properties of Ti603 titanium alloy sheets at different annealing time

在退火2 h时,板材的延伸率有较大幅度的增加,然后延伸率增加幅度变小.其原因是:热轧板材没有退火时,合金内部内应力较高,导致抗拉强度较高,塑性较差,保温1 h时,组织为不完全再结晶组织,发生了一定程度的回复与再结晶,对消除合金内应力和组织中位错堆积等缺陷的消除有一定积极作用,导致抗拉强度明显下降,塑性明显提高;保温2 h时,等轴状α相体积分数增加,β相体积分数减少,组织为等轴组织,导致塑性提高.再结晶的同时发生了 α→β相变,冷却时析出了少量的针状次生α相,起到弥散强化作用,导致屈服强度提高[23].退火2 h后随着退火时间的增加,等轴α相的体积分数有所增加,但是增加的幅度较小,初生α相和β相的晶粒尺寸增加,并且β相体积分数减小,再结晶程度增加,再结晶的弱化效果高于相变的强化效果,导致强度下降,塑形小幅度增加.综合性能最佳的退火工艺为740 ℃退火保温2 h,性能如表2 所示.

图7为740 ℃不同退火时间的Ti603钛合金板材的室温单向拉伸断口形貌.由图7(a)可知,在保温1 h时,其拉伸断口宏观形貌为:断口与主应力呈45°角,断口附近有明显的塑性变形,断口表面呈纤维状,颜色是暗灰色的.根据图7(c)、(f)、(i)和(l)计算出韧窝的平均尺寸如图8 所示.由图7(b)可知,保温1 h时其断口微观形貌特征是:可以看到滑移带,涟波,同时可以在部分位置观察到等轴韧窝,韧窝比较小且比较浅,韧窝的平均尺寸为7.83 μm,其断裂方式为韧性断裂,断裂机理为滑移分离和韧窝的形核和长大.由图7(d)可知,在保温2 h时,其断口宏观形貌特征为:在断口附近可以看到明显的塑性变形,有缩颈现象,断口的形状为杯锥状,杯的底部垂直于主应力,锥面与主应力呈45°角,能观察到纤维区和剪唇区,断口颜色为暗灰色.由图7(e)可知,保温 2 h 时其断口微观形貌为:由大量的等轴韧窝组成,韧窝数量多且颜色较深,韧窝也比较深,其韧窝的平均尺寸为9.52 μm,在较大的韧窝中包含有许多小韧窝.其断裂方式为:韧性断裂,断裂机理是韧窝的形核和长大.图7(g)与图7(j)的保温时间分别为 3 h 与 4 h,其断口的宏观形貌与保温2 h的宏观形貌相同,不同的地方在:纤维区所占的比例逐渐增大.由图7(h)和图7(k)可知,保温 3 h 及 4 h 时其断口微观形貌特征是:大韧窝里包含有许多小韧窝,随着保温时间的增加,韧窝数量增加,3 h时其韧窝平均尺寸为10.26 μm,4 h时其韧窝平均尺寸为12.9 μm.由图8可知,在相同的断裂条件下,韧窝的尺寸增大,其塑性也越来越好,与表2中Ti603钛合金板材的延伸率变化规律一致.

图7 不同退火时间 Ti603 钛合金拉伸断口形貌.(a~c)1 h;(d~f)2 h;(g~i)3 h;(j~l)4 hFig.7 Tensile fracture morphologies of Ti603 alloy at different annealing time: (a–c) 1 h; (d–f) 2 h; (g–i) 3 h; (j–l) 4 h

图8 不同退火时间Ti603钛合金板材拉伸断口韧窝的平均尺寸Fig.8 Average size of dimples in the tensile fracture of Ti603 titanium alloy sheet with different annealing times

2.5 不同退火时间 Ti603 钛合金板材显微硬度

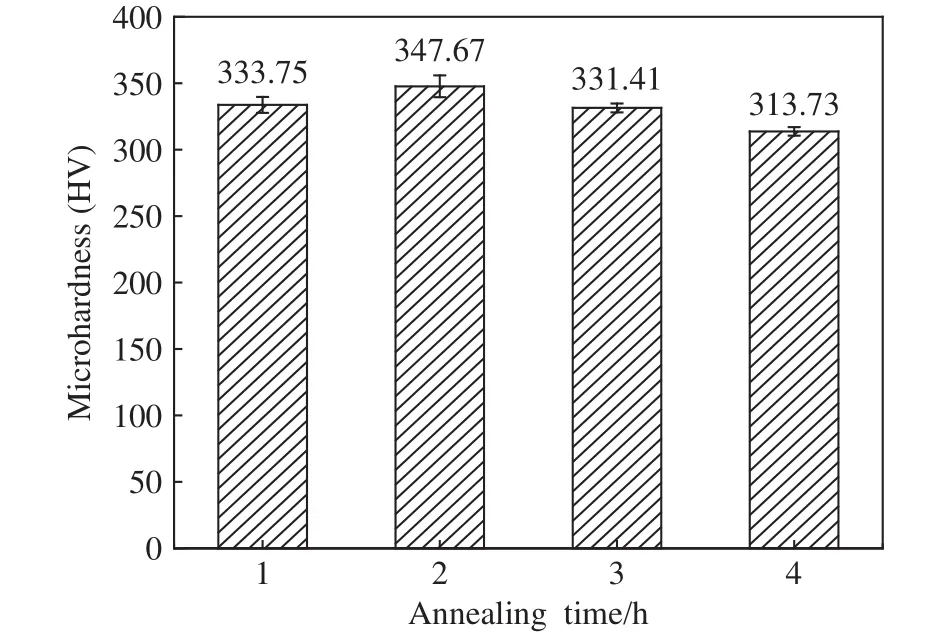

图9为不同退火时间Ti603钛合金板材显微硬度.由图9可知,随着退火时间增加,Ti603钛合金板材显微硬度先升高后降低.显微硬度先由退火 1 h 的 HV 333.75 升高至 2 h 的 HV 347.67,然后下降至 4 h 的 HV 313.73.退火 2 h 时,Ti603 钛合金板材的显微硬度最高,因为此时α相的体积分数明显增加,而β相的体积分数明显降低,α相含量越多,显微硬度值越大[26].而随着退火时间的增加,α相的体积分数增加幅度较小,但是初生α相的球化程度提高,球化的初生α相硬度值降低,再结晶化程度增加造成轧制形变强化效果减弱,并且可能随着保温时间的增加,α′马氏体逐渐转变为稳定的α相,从而导致硬度随着退火时间的增加逐渐降低.

图9 不同退火时间 Ti603 钛合金板材显微硬度Fig.9 Microhardness of Ti603 titanium alloy sheet at different annealing time

3 结论

(1)退火温度为740 ℃时,随着退火时间的增加,Ti603钛合金的显微组织均以初生α相为主,α相所占的比例逐渐增加,β相的比例逐渐降低,组织中长条状α相逐渐破碎球化,等轴α相的平均晶粒尺寸由保温 2 h 时 6.1 μm 增加到 4 h 时14.6 μm,等轴 α 相逐渐粗化.

(2)退火温度为740 ℃时,随着退火时间的增加,新型Ti603钛合金抗拉强度先降低再升高最后降低,屈服强度先升高后降低,延伸率逐渐增加,显微硬度先增加后降低.综合性能最佳的退火工艺为740 ℃退火保温2 h,此时板材的抗拉强度、屈服强度、延伸率和显微硬度分别为:984 MPa、941 MPa、15.27%、HV 347.67.

(3)新型Ti603钛合金在退火温度为740 ℃时,保温1 h时,室温单向拉伸断裂方式为韧性断裂,断裂机理为滑移分离与韧窝的形核和长大.保温2~4 h时,室温单向拉伸断裂方式为韧性断裂,断裂机理为韧窝的形核和长大.