金属矿山固废充填研究现状与发展趋势

2022-01-14程海勇吴爱祥吴顺川朱加琦牛永辉

程海勇,吴爱祥,吴顺川✉,朱加琦,李 红,刘 津,牛永辉

1) 昆明理工大学国土资源工程学院,昆明 650093 2) 北京科技大学金属矿山高效开采与安全教育部重点实验室,北京 100083

中国矿业的强劲开发为中国经济的高速发展提供了原始动力,同时受开发水平和经济条件制约,在环境、安全等方面付出了巨大代价.我国由于采选形成的尾砂积存量达到了146亿吨,侵占土地面积8700 km2,相当于4个深圳市面积;矿山污水排放量超过100亿t·a−1,造成了江河流域性污染,导致大面积粮食重金属超标.

随着国家“绿水青山”理念的提出与实践,由粗放式开采引发的环境和安全问题正得到逐步解决[1].2018年,自然资源部发布《有色金属行业绿色矿山建设规范》等9项行业标准,标志着我国绿色矿山建设进入了“有法可依”的新阶段.2019年,根据遥感监测数据统计,全国新增矿山恢复治理面积已达到 4.8×104hm2[2].2020 年,自然资源部将沙溪铜矿等555家矿山纳入全国绿色矿山名录,全国绿色矿山数量达到953家.

金属矿绿色矿山建设的重要内涵是尾矿不入库、废石不出坑,废水不外流.充填采矿法是国家绿色矿山建设和无废矿山建设的重要手段和支撑技术[3].工信部于2017年1月已明确指出(工信部原〔2017〕10号):十三五期间,应当重点加强尾渣膏体充填技术的研究工作.2017年12月,环保部公示的《2017年国家先进污染防治技术目录(固体废物处理处置领域)》中将“矿山采空区尾矿膏体充填技术”列为示范技术.充填技术以“一充治三废,一废治两害”的思路创造性的将矿山固体废弃物高效利用,消除尾矿库并治理采空区,形成了高回收率、低贫化率的采矿方法[4],在深部地应力控制、环境污染防治方面形成了独特优势,被加拿大矿业协会列为矿业工业领域100项重要创新之一.

1 充填采矿发展现状

1.1 充填采矿发展历史

充填采矿法已有半个多世纪的发展历史,最初以简单处理废石等矿山固体废弃物为目的,逐渐发展为一种控制地压、改善采矿环境、降低贫损指标、形成完整回采工艺的综合性技术.

按照充填材料和充填方式的不同,充填采矿经历了干式充填、水砂充填、低浓度胶结充填、高浓度充填、膏体充填等阶段,每一个发展阶段都有着其特殊的时代特征和技术特点,如图1所示.不仅在惰性材料方面有所发展,在新型胶凝材料研发、使用等方面也进行了诸多尝试和探索.

图1 充填采矿技术演化历程Fig.1 Evolution of backfill mining technology

20世纪40年代以前,很多矿山在不了解充填材料性质和使用效果的情况下将矿山废料填入采空区、处理废石,并逐渐发展为一种地压控制方法.1864年,美国宾夕法尼亚州一煤矿为保护教堂基础首次采用了水砂充填.1909年,南非韦特瓦特斯兰、澳大利亚北莱尔矿相继开展了水砂充填.我国在20世纪50年代有50%的有色金属矿山采用干式充填采矿法.

水砂充填是将尾砂、炉渣、碎石等充填料以固‒液两相流的方式输送到井下采空区,本质上没有改善充填功能,但改变了传统的输送方式,是充填采矿技术的一次大胆尝试,为后续充填技术的发展提供了创新平台,促进了充填采矿技术的繁荣发展.20世纪初,美国和加拿大发展了基于分级尾砂的水砂充填工艺,在悬浮液输送固体物料、水力旋流器脱泥等方面取得了突破[5].

胶结充填一般是将尾砂、废石等多种惰性材料与水泥等胶凝材料混合制备成充填料浆,输送至井下采空区,形成具有一定强度和整体性的充填体,实现预定的充填功能.胶结充填扩展了充填的采矿功能,是采矿工艺发展的新阶段.1962年加拿大Food矿首次采用尾砂和水泥开展了胶结充填.1968年凡口铅锌矿试验成功了基于卧式砂仓的分级尾砂胶结充填.

高浓度胶结充填、似膏体胶结充填和膏体胶结充填本质上是不同发展阶段对同一理想目标的不同表述,在料浆流动性、可塑性和稳定性方面具有相似的考察指标.主要是通过将多尺度的惰性材料、胶凝材料、改性材料进行混合搅拌,制备出高质量浆体,输送到井下采空区,以安全、环保、经济、高效为目标,实现预定充填功能.1977年,金川镍矿试验了−3 mm棒磨砂加水泥的高浓度胶结充填工艺,并成功进行了工程应用.同年,坎宁顿矿建成了澳大利亚首座膏体充填站.20世纪80年代初,德国巴德·格隆德铅锌矿成功试验了膏体泵压输送充填系统.1996年,我国金川镍矿采用立式砂仓+皮带过滤机+柱塞泵组合,建成了国内第一套膏体充填系统,初步实现了尾砂、废水的利用.2006年,我国会泽铅锌矿建成了国内第一座基于深锥浓密的全尾砂膏体充填系统,充填质量分数达到了79%~81%,输送距离5188 m.2014年,伽师铜矿采用深锥浓密机+两级卧式搅拌+柱塞泵组合,膏体质量分数达78%~80%,首创了高泥高黏膏体充填技术,同时实现了设备国产化示范.近年来,膏体技术迅猛发展,据不完全统计,1996—2017年间,国内采用膏体技术的矿山共244座,如图2所示.

图2 膏体技术在中国应用矿山数量统计(1996—2017 年)Fig.2 Number of mines applying paste technology in China(1996—2017)

1.2 充填采矿设计理念与技术革新

充填采矿设计理念与技术的革新长期伴随着国家政策调整、经济状况改善、安全意识提高、环保需求提升、工业基础增强和科技水平进步等不断发展.近年来,充填采矿技术得到了极大推广,也进一步倒逼了充填理念、充填理论和充填技术的发展.吴爱祥、周爱民等认为,在理想条件下,充填采矿法可达到回采率高、产废率低、矿区环境损伤微小、无尾矿库和无废石场的目标.现代充填设计理念与技术路线如图3所示.

图3 现代充填设计理念与技术路线Fig.3 Modern backfilling design concept

在充填采矿方法设计过程中,首先根据工程要求确定合理的预期目标,主要包括固废利用、改善强度、空区处置、资源回收、控制地压等,在充填采矿设计时一般需要综合考虑一个或多个目标,并建立与经济成本、工程安全、系统效率相关联的综合化方案.固废利用主要指采选冶形成的尾砂、废石、炉渣等固体废弃物的处理利用,近年来多所大型城市正在探索城市垃圾深埋充填的资源化利用.

其次利用信息技术、自控技术和装备技术实现充填材料的精细化配比、充填过程的自动化控制和充填参数的即时化反馈.这一过程伴随着科技的发展在不断调整优化.通过集散控制系统(DCS)、可编程逻辑控制器(PLC)或DCS+PLC混合式控制系统,借助自动化设备、仪器、仪表对放砂质量、配比质量、搅拌质量、输送质量和采场充填质量全链条控制、联锁启停,避免人为监测、矫正带来的随机性与滞后效应.

最后在充填效果方面,最终目标是满足充填采矿方法的宏观需求,实现不同工艺下的人机行走、自立支撑、高强护顶等功能,形成安全、连续、高效的回采工序.这对强度的稳定发挥提出了苛刻要求.由于充填料浆在井下受到热‒水‒力‒化多场、多因素综合作用,同时料浆在采场流动、固结过程中存在分层离析等行为,在水平和竖直方向均存在强度分布紊动现象,沿深度强度差值可达11倍之巨,如图4所示,充填体强度控制困难.以调控充填质量分数、改善级配结构为主线,综合平衡充填料浆的流动性、稳定性和可塑性,制备优质的充填料浆成为了充填设计中最基础、最有效和最关键的技术问题.

图4 充填采场强度分布不规则性.(a)某进路式;(b)某分段式;(c)某空场嗣后Fig.4 Irregularity of strength distribution in backfilling stope: (a) a stope with drift filling; (b) a sublevel filling stope; (c) an open stope with subsequent filling

近年来,随着矿业可持续发展理念的不断深化,新兴的充填理念更迭涌现,朝着高效利用资源、有效保护环境、有序修复生态、减少三废排放和安全高效节能的新阶段迈进.较为典型的包括“膏体+多介质协同充填”理念、“同步充填”理念和“功能性充填”理念等.

(1)膏体+多介质协同充填理念.

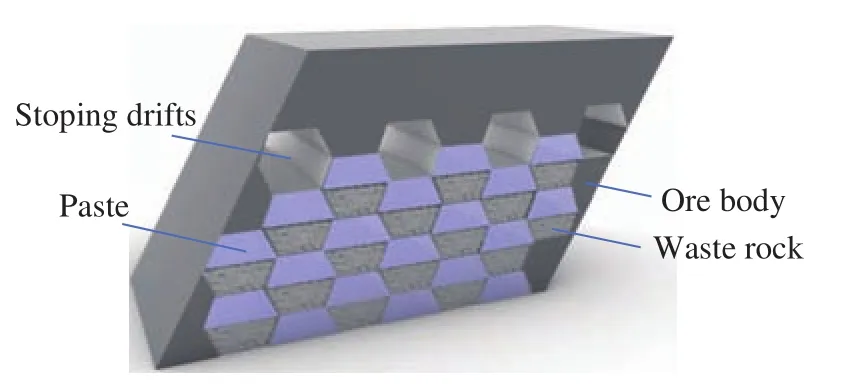

膏体+多介质协同充填是充填采矿法在绿色生态与工程安全综合要求下的理念革新.膏体主要由矿山尾砂、矿山废石、水泥等材料制备,能够形成高强度结构,起到有效承压作用.多介质主要采用廉价的矿山废石、工业固废、城市建筑垃圾等散体材料制备,在采场中具有松散孔隙,可有效吸收采场高应力,起到有效让压作用.具有深部安全适应性和经济成本低廉性.基于该理念提出的高地应力环境低成本采矿方法如图5所示.在回采阶段,采用六角形全断面一次性回采;在充填阶段,将六角形断面沿水平半腰线划分为上、下两部分,下部的倒梯形断面中采用多介质充填,上部梯形断面中采用膏体进行充填,六角形采矿进路形成交错布置局面,膏体与多介质呈蜂窝状镶嵌组合结构.该方法在经济、环保、安全等方面形成了综合优势.

图5 基于膏体+多介质协同充填的高地应力环境低成本采矿方法Fig.5 Low-cost mining method in high geostress environment based on paste + multimedium collaborative filling

(2)同步充填理念.

同步充填基本理念是在采空区空间尚未全部释放时,将采空区部分空间先行作为转换空间,将充填工序前移至采场出矿工序环节同步实施[6].该理念深化了协同开采的内涵,激发了采矿工艺的变革发展.基于该理念提出的大量放矿同步充填无顶柱留矿采矿法,能够防止围岩大量片落,控制矿石贫化率和损失率,限制地表沉陷;同时促进了放矿学理论的新发展,如图6所示[7].

图6 大量放矿同步充填无顶柱留矿采矿法示意Fig.6 Schematic of the mining method of large amount drawing with synchronous filling without top column

(3)功能性充填理念.

功能性充填是在满足结构性充填的基础上,具有载冷、蓄热、储能、资源储备、核废弃物堆存等拓展功能的矿山充填技术[8].根据充填材料实现效能的不同,可将功能性充填划分为载冷/蓄冷功能性充填、蓄热/释热功能性充填以及储库式功能性充填3种基本类别[9],如图7所示.矿山功能性充填以深地矿床‒地热协同开采、井下空区再利用等为着眼点,拓展了传统矿山充填功能,为生产矿山或废弃矿山转型升级提供新路径.

图7 功能性充填基本类别Fig.7 Basic categories of functional filling

2 矿山固废充填力学

2.1 充填采矿法与充填力学

1987版《采矿手册》将充填采矿方法分为垂直分条充填采矿法、上向分层充填采矿法、上向进路充填采矿法、下向分层充填采矿法、方框支架充填采矿法及削壁充填采矿法6大类.2009版《采矿工程师手册》将充填采矿法分为分层充填法、进路充填法、壁式充填法、削壁充填法、分段充填法和嗣后充填法6大类.随着充填功能的不断细化,充填采矿方法的范围也在逐渐扩展,按方向可划分为上向式、下向式、倾斜式;按空区体积可划分为进路式、分层式、分段式;按充填时序可与空场法结合形成嗣后充填,包括分段空场嗣后充填、阶段空场嗣后充填、垂直深孔落矿阶段矿房(VCR)嗣后充填等.

不同的充填采矿方法在综合成本方面具有较大差异,阶段空场嗣后充填采矿法成本一般在100元·t−1左右,上向水平分层充填采矿法综合成本在 175~200元·t−1,下向水平分层充填采矿法的综合成本达到了400元·t−1.开采成本不仅决定于开采效率与开采产能,与充填强度设计也存在较大关联.

《有色金属采矿设计规范》(GB 50771—2012)中规定:采用低强度上向水平分层胶结充填时,每分层充填面上宜铺设厚度不小于0.3 m、强度不低于3 MPa胶结充填体;下向分层充填采矿法,分层假顶充填体单轴抗压强度不应小于3 MPa;嗣后充填时,当充填体需要为相邻矿块提供出矿通道或底柱需要回收时,充填体底部应采用高灰砂比胶结充填,充填体强度应大于5 MPa.在国外,仅进行空区处置时,充填体早期单轴抗压强度一般要达到 150~300 kPa;当作为矿柱回采支撑时,28 d单轴抗压强度要大于1 MPa;当充填体作为顶板支撑时,单轴抗压强度要大于4 MPa[10].

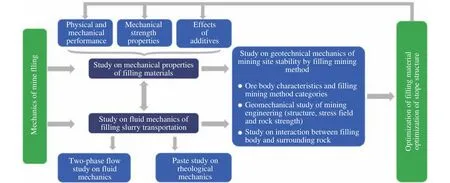

矿山充填不仅涉及充填体与围岩的相互作用关系,还涉及充填料浆制备、输送与采场流动等问题,与岩石力学、流体力学、流变力学、弹塑性力学等学科密切相关.矿山充填力学研究框架如图8所示[11].

图8 矿山充填力学研究框架Fig.8 Research framework of mine filling mechanics

2.2 充填流变力学

充填料浆作为一种高固含的固液混合材料,表现出典型的非牛顿流体特性,传统的两相流理论在特征描述及定量分析中表现出明显的局限性.充填中的浓密、搅拌、输送、充填各工艺环节均存在不同形式的流动与变形行为,流变力学是研究充填料浆流变行为、构建数学描述及指导工程应用的有效手段[12].膏体流变力学架构如图9所示.

图9 膏体流变力学架构Fig.9 Rheological mechanical structure of paste

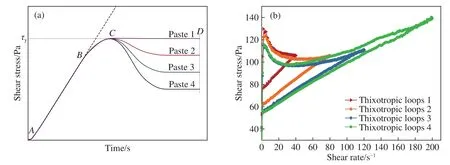

充填料浆表现为非牛顿流体特性,但在黏性、塑性、弹性、触变性、剪切稀化及剪切增稠等特征上各有差异,如图10所示,4种材料下的剪切应力响应具有较大差异.浆体的黏弹塑性特征可通过理想应力测试曲线进行阐述.在控制剪切速率(CSR)模式下,剪切应力缓慢增加,在初始阶段未发生流动,表现出弹性性质,应力应变呈线性关系,满足胡克定律(AB段);剪切应力增加到某一值时,应力应变呈非线性变化,表现出黏弹性特征(BC段);剪切应力持续增加至超过某一特定值时(τy,C点,通常将C点作为屈服点,认为在此点发生固‒流转变行为),浆体发生流动,主要表现出黏性性质(CD段).浆体的触变性表现为:在给定的温度等外界条件下,当受到剪切作用时,屈服应力及黏度随时间减小;当剪切作用撤去后,屈服应力及黏度随时间逐渐增大.通常认为触变行为反映了浆体细观结构的破坏与重建过程.分析认为,触变环仅能作为材料触变性的定性判别依据,而无法定量描述触变性的大小,亦不能据此获得真实触变参数.

图10 充填料浆的黏弹性(a)与触变性(b)Fig.10 Viscoelasticity (a) and thixotropy (b) of filling slurry

流变特性的复杂,导致构建数学描述十分困难.建立流变本构方程以准确地描述充填料浆流变特性,已成为充填技术发展的首要问题,也是流变学的核心问题.非牛顿流体力学中最重要的参量是剪切速率与剪切应力 τ,根据二者的流变关系曲线特点可以推断出流体的流动和流变行为规律,目前适用性较好的非牛顿流体流变模型有幂律模型、Bingham 模型、H‒B(Herschel and Bulkley)模型及Casson模型等[13].

浆体的流变特性受到多种因素的影响,主要包括其内部组成成分及物化性质,如固体含量、尾砂密度、固体颗粒配比和水化作用等,以及外部作用,如温度和剪切历史等[14].

环管测试是最接近实际生产的有效测试技术,特别是工业级环管测试系统,能反映现场输送的管径、流量等指标,根据需求模拟多种工况条件,如管道布置形式、管道材质等,试验结果可直接指导生产实践.如图11所示的工业级环管系统包括了尾砂浓密、搅拌制备、不同布置形式的环管系统、废料处置以及自动控制系统等.环管系统具备精准的监测和控制仪表,能够同时对料浆制备及输送等关键参数进行精准调控,可长时间稳定运行并连续监测.但环管试验通常需耗费较多物料、时间、资金、人力和物力,在大型工程和重点工程中具有重要指导意义.充填流变力学能够描述复杂的流变行为,作者通过《全尾砂膏体流变学研究现状与展望》对流变力学的概念、流变特性、流变模型、流变影响因素以及流变测量学进行了专门详细论述.

图11 环管实验装置图Fig.11 Schematic of the loop facility

2.3 充填固体力学

充填体在采场中通过应力吸收与应力转移、应力隔离和系统的共同作用,能够限制岩体破碎加剧,控制围岩变形和位移;对矿柱提供侧限应力[15],提高矿柱承载强度;提高地下结构抵抗动、静载荷能力,形成安全回采空间,控制岩爆或其他突发性灾害.

在力学作用方面,充填体改变了围岩应力状态,使围岩由二维受力变成了三维受力,围压的产生不仅表现为充填体起到支撑作用,更重要的是提高了围岩的强度和自身支撑能力.

在结构方面,工程开挖导致岩体由“稳定不变结构体”演化为“几何可变体”,围岩产生渐进破坏,充填体可起到表面支护、局部支护和整体支护作用等,维护原岩结构体稳定.

在让压作用方面,一般充填体的变形能力远大于岩体,岩体应变能在充填环境中可缓慢释放,同时充填体产生围岩对岩体可起到柔性支护作用.

不同采矿方法中,充填体的力学状态有较大差异.王俊[16]通过分析空场嗣后充填法的工艺特征以及回采过程中充填体受力状态变化,认为胶结充填体的力学作用主要表现为改善顶板岩体受力状态支撑顶板破碎岩体、为侧帮卸载岩块的滑移趋势提供侧限压力、抵抗采场闭合和限制尾砂流动.陈玉宾[17]通过研究上向水平分层充填体的受力状态,认为上部胶结层承担了无轨设备动荷载,而下部充填体仅承担围岩和上覆压力.胶结层底层拉应力过大易引起充填体开裂破坏[18].刘光生[19]通过力学解析研究了阶段空场嗣后充填法中充填体与围岩接触成拱作用,提出了充填强度需求优化方案.

充填体在原位采场养护环境中受到压力场、温度场、化学场、渗流场等多场作用,充填体强度发育过程极具扰动性.例如在富含硫酸盐的采场中,矿井水中硫酸盐浓度可达 2000 mg·L−1[20].充填体在硫酸盐作用下,易导致水化产物溶解,出现水化硅酸钙(C-S-H)凝胶脱钙现象,如图12所示.充填体内空隙增加,力学性能降低,宏观表现为充填体开裂、破碎、强度失效等劣化现象.

图12 含硫尾砂充填料浆水化过程Fig.12 Schematic diagram for hydration process of sulphidic cemented backfills

陈顺满等[21−22]开发了充填体多场耦合监测系统,如图13所示.研究了充填体在压力和温度耦合作用下的力学性能发展规律,建立了对应的强度预测模型,揭示了充填体热‒水‒力‒化多场性能关联机制.Cui和Fall[23]建立了膏体充填(CPB)三维耦合多物理固结模型,认为CPB的固结行为受强耦合的多物理过程控制,传统的土力学固结理论和模型不适合评价和预测CPB的固结行为.

图13 充填体多场耦合监测系统Fig.13 Multi-field coupling monitoring system for backfill

3 充填材料制备与输送

3.1 充填材料要求

充填材料一般由惰性材料、活性材料和改性材料3大类组成.惰性材料是充填料浆的主体,起到骨架支撑作用,也是形成充填功能的主要成分;活性材料主要起到胶结作用,使惰性材料凝结成具有一定强度的整体;改性材料一般包括絮凝剂、泵送剂、减水剂和早强剂等,主要起到改善沉降性、流动性以及强度等作用.

充填材料选用时一般要满足6个方面的技术要求.(1)材料来源充足,便于采集、加工和运输,保证充填质量的稳定;(2)有效降低充填成本,实现采矿活动的经济化运行;(3)固废利用,最大限度利用固体废弃物,实现变废为宝,并符合国家政策要求;(4)无毒无害,不会对地下水体产生有毒有害的影响;(5)工艺简单,应尽可能减少工艺的复杂程度,生产流程简约化;(6)保证充填体质量,满足采矿工艺需求,实现安全回采.

充填材料具有显著的地域特征,充填材料的配比一般无固定组成.对于膏体充填,最新颁布的《全尾砂膏体充填技术规范》(GB/T 39489—2020),要求全尾砂粒径组成中小于20 μm的尾砂含量应大于15%;粗骨料粒径范围应在4.75~20 mm,细骨料粒径应在0.075~4.75 mm.

在20世纪70年代,一般选用普通硅酸盐水泥或复合硅酸盐水泥作为充填胶凝材料;80年代开发了以铝矾土、石灰、石膏和多种无机原料为基配制的高水材料;21世纪面向低成本、节能环保高效为主题,以粉煤灰、矿渣、冶炼炉渣、磷石膏等具有潜在胶凝活性的材料为基础原料开发了胶固粉、固结粉等新型胶凝材料.

3.2 全尾砂深度浓密

根据不同的充填工艺,砂浆制备可采用卧式砂仓、立式砂仓、深锥浓密机或压滤机等设备.卧式砂仓一般用于储存废石、尾砂、河沙、山砂、棒磨砂等干料,由电耙、抓斗或水枪出料,经皮带运输机输送.立式砂仓是储存自然沉淀饱和砂的一种筒仓,一般将低浓度全尾砂浆或分级尾砂浆由仓顶输入,通过多次自然沉降、溢流水排出、水力造浆或风力造浆或风水联动造浆等环节将低浓度尾砂浆制备成较高浓度的底流砂浆.单系统立式砂仓一般不具有连续性,生产效能低,多采用立式砂仓组的形式协调实现工艺的连续.压滤机是通过陶瓷等特殊过滤介质将低浓度砂浆中的液体析出,生产出质量分数大于90%的滤饼状砂体,通过皮带运输机或汽车运送至尾矿库进行干排,但压滤机能耗较高,生产效率低.深锥浓密机通过重力、化学力和耙架剪切力等联合作用,可将低浓度全尾砂浆制备成高浓度底流砂浆,是实现尾砂深度浓密的重要装备,同时可实现连续进料、连续出料的连续性工艺,生产效率高,得到了越来越广泛的应用.

随着充填理论与技术的不断提升,对底流砂浆的浓度以及稳定性要求趋于精细化.浓密理论经历了以下 4 个阶段[24−25]:(1)1916 年提出的 Coe‒Clevenge模型,简称C‒C沉降模型,该模型仅考虑了自由沉降作用;(2)1951年提出的Kynch模型,该模型能够预测固体通量,但无法有效预测泥层高度;(3)1978 年提出的 Buscall‒White模型,简称B‒W模型,该模型提出了脱水表征参数;(4)2009年提出的Usher剪切浓密模型,充分考虑了耙架剪切对浓密性能的影响[26],将絮团直径变化程度和絮团直径变化率引入了现代脱水理论,该模型能够有效预测稳态条件下固体通量、泥层高度和底流浓度.

近两年,深锥浓密理论与技术在我国也得到了长足发展.李公成[27]结合C‒C沉降理论和B‒W脱水理论对全尾砂絮团尺度变化及其压渗性能进行了研究,推导了考虑时效性的全尾砂絮团压缩性和渗透性参数变化关系式,提出了有动力膏体浓密性能分析方法.周旭[28]通过聚焦光束反射测量技术(FBRM)和颗粒录影显微镜技术(PVM)在线原位监测技术研究了全尾砂脱水性能,建立了泥层有效应力表征函数和固体通量密度表征函数.阮竹恩等[29−30]通过构建全尾砂絮凝动力学模型,分析了给料井内全尾砂絮凝行为,实现了全尾砂絮凝过程的定量描述.这对高浓度底流砂浆的稳定制备起到了重要指导作用.

3.3 固液混合与搅拌制备

固液混合与搅拌制备是充填料浆形成的关键环节,主要是将废石等多尺度惰性材料、水泥等活性材料、泵送剂等改性材料与高浓度砂浆混合搅拌,在搅拌机叶片作用下通过物料的轴向循环与径向对流[31],充分分散散体材料,实现充填料浆的均质化,提高料浆的可输性和充填体的强度性能.

搅拌机是充填料浆搅拌制备的核心设备,其性能的优劣直接关系到料浆生产的质量和效率.搅拌工艺一般分为间歇式和连续式两种.间歇式搅拌工艺为周期性循环作业,具有物料计量准确、可靠,搅拌均质等优点.连续搅拌的料浆进料、拌和和卸料工序不间断进行,具有工艺便捷、效率高等优点.矿山充填中多采用连续搅拌工艺.连续搅拌设备主要包括立式搅拌桶、卧式搅拌机等,通过对流混合、扩散混合与剪切混合综合实现良好的搅拌效果.立式搅拌通过创造强大的局部湍动,破坏浆体内部平衡,实现多种物料的均匀混合.优点是活化效果好,质量均匀,缺点为浓度高时负荷较大,转子磨损快,适应性较差.卧式搅拌采用螺旋叶片,与浆体接触点多,机械力大的特点,通常使用二级串联搅拌,具有适应性强,制备质量稳定,能够连续运行的优点.

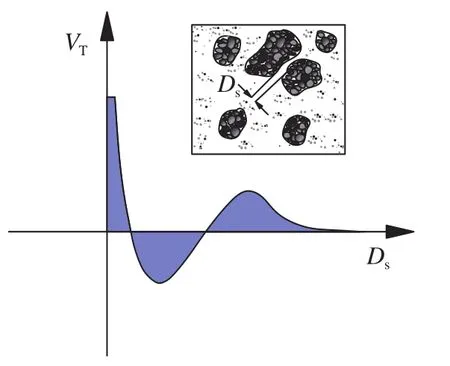

大量研究表明,搅拌时间越长,拌合物黏度越小,良好的搅拌时间可以改善物料输送性能.Mazanec研究认为,搅拌过程的强剪切作用可释放团块内部的包裹水分,提高自由水含量,改善流动性.王洪江等[32]通过工程分析认为,通过搅拌液位、搅拌时间、搅拌功率和搅拌转速的综合调节,可促使物料产生更多轨迹交叉,有效改善搅拌效果.根据粒子流相互作用理论(PFI理论),浆体中的多尺度粒子被它们的总势能压在一起,其中Ds是粒子两个固体表面之间的距离.总势能相互作用VT来源于范德华引力、空间位阻和静电斥力的合力.在大于VT的剪切力作用下,颗粒被分离,如图14所示.杨柳华[33]通过分析搅拌过程中的剪切过程,认为剪切作用是搅拌效果的主导动力,探讨了剪切速率与浆体细观结构响应机制,推导了浆体流变与扭矩关系方程,实现了搅拌质量的定量化表征.

图14 粒子间的总势能相互作用Fig.14 Total potential energy interaction VT between particles

3.4 多尺度浆体长距离输送

充填料浆在长距离、高落差管道输送过程中,存在压力脉冲扰动剧烈、温度敏感性高、触变性强等一系列影响因素,阻力变化异常复杂.复杂条件下的流变行为和阻力变化不仅与微观絮团间的强力化学键相关,同时还受跨尺度颗粒群间的摩擦作用、颗粒与流体间动态连接机制的影响.同时由于输送压力工况扰动剧烈、管路布设形态复杂,输送阻力波动敏感性高,堵管、爆管等一系列问题严重影响充填工作的有序开展.

传统的阻力计算模型多是在固‒液两相流理论基础上发展的.各模型的发展都是在扩散理论、重力理论和能量理论3大理论的基础上建立的.根据重力理论发展的有杜兰德公式、卡杜里斯基公式、金川公式等,根据能量理论发展的有全苏煤炭科学研究院公式、鞍山黑色金属矿山设计院公式等.重力理论认为固体颗粒的加入不会改变水在流动中的力学性质,固体颗粒的悬浮是由水的紊流产生脉冲引起的.扩散理论则考虑了固体颗粒与水之间的相互作用,能量理论不仅考虑了固体颗粒悬浮所消耗的能量,同时考虑了颗粒运动所消耗的能量.

根据非牛顿流体力学推导出的主要有白金汉公式等,主要基于对水平圆管层流状态的假设,通过壁面剪切应力与流速、管道半径、压降与流态关系的分析,建立层流条件下的管流阻力计算公式.由于充填料浆成分复杂,流变测试的可重复性、测试样品成分分布的均匀性难以精确控制,单次或有限数量的研究难以获得稳定性较好的结果.

管道阻力特性及输送理论的研究是矿山充填“卡脖子”工程,国内外许多学者在阻力产生机理、实验、计算模型等方面做了大量工作[34].由于非牛顿流体力学的复杂性,具有较低波动性、较高实操性、较强适用性的输送模型很难建立.程海勇等通过低频核磁共振和微细观显微分析,研究了浆体中自由水和吸附水的量化关系,提出了基于絮网和液网双骨架结构的流变演化机理,建立了力链结构与流变特征间的定量表征关系.

基于流‒固耦合数值分析方法,在流体特征分析和颗粒特征分析方面具有较强优势,很多学者也采用了稠密气固两相流介尺度耦合模型(LBM‒DEM)或者计算流体力学与离散单元法双向耦合模型(CFD‒DEM)来研究颗粒‒非牛顿流体之间的相互作用.Leonardi等采用LBM‒DEM耦合算法研究了大直径的球形颗粒在具有非牛顿属性的新拌水泥砂浆中的重力驱动流,与实验有较好吻合度.陈松贵采用LBM‒DEM耦合的方法研究了自密实混凝土中粗骨料的流动性,采用质量追踪算法来模拟自由表面流动,对于具有颗粒‒非牛顿流体相互耦合作用的研究对象具有较好适用性.Wadnerkar等在Fluent软件基础上借助用户定义函数(UDF)方式调用了宏观颗粒模型,模拟研究了球形颗粒在具有Herschel‒Bulkley流变模型特性的非牛顿流体中的运动规律,同时证实了物质点法模型(MPM)适应于非牛顿流体流变模型.Andy等为了更好地追踪流体体积法(VOF)中的颗粒,通过Openfoam将VOF法与欧拉‒拉格朗日法耦合,有效的模拟出了颗粒的大小、位置和速度.

4 充填智能化

4.1 充填智能化发展特点

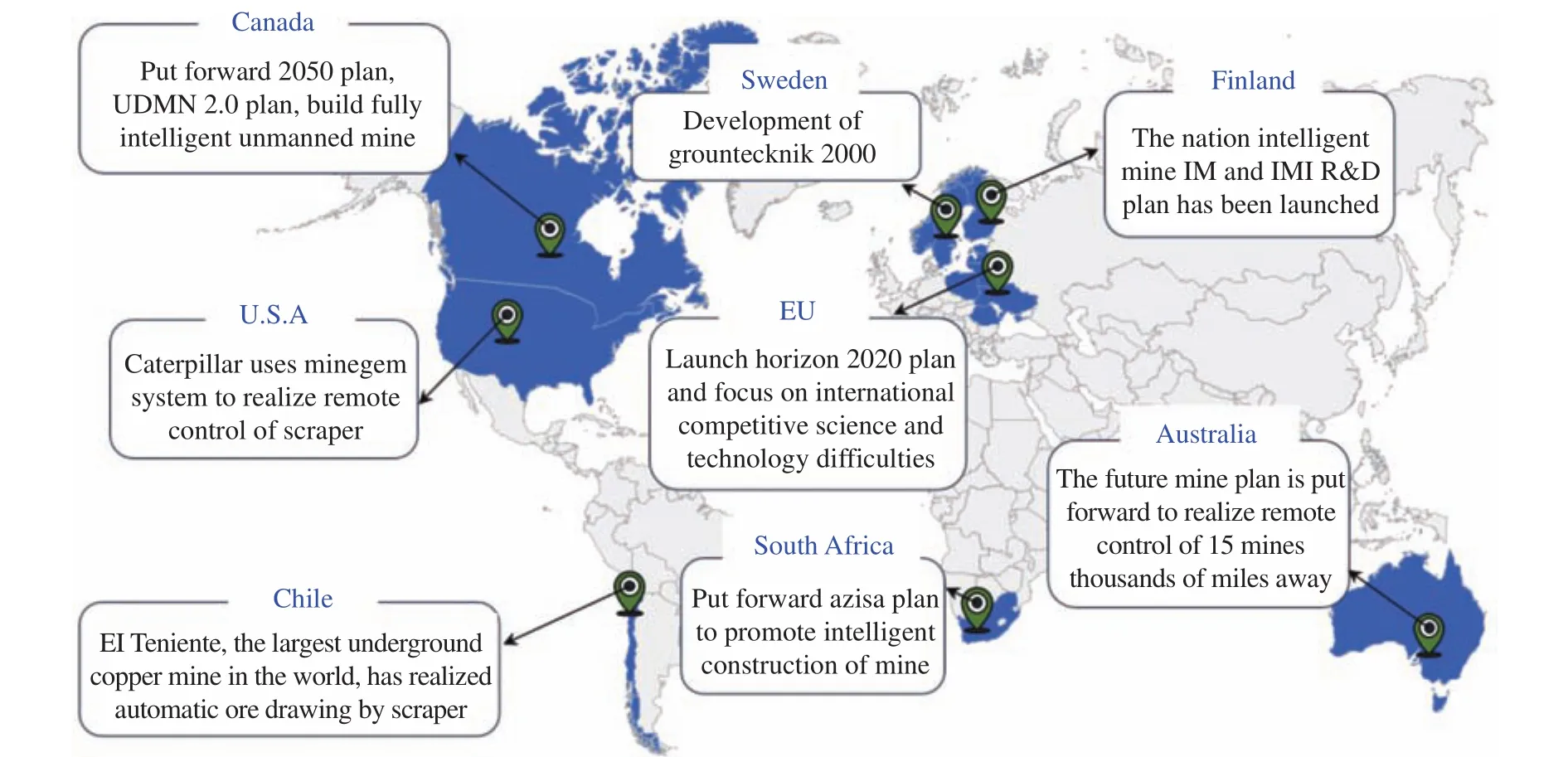

近年来,人工智能、大数据、物联网技术异军突起,得到了各行业的广泛重视.智慧矿山建设是加快实现矿业转型升级的重要途径,越来越多的国家加入了矿山智能化建设.在国外,以瑞典、芬兰等为代表,从国家战略层面,先后出台了2050计划、未来矿山计划、IM计划等,开展了智能化开采技术攻关与推广应用,如图15所示.国内,在中国制造2025战略背景下,国家工信部提出智能制造和两化融合,发改委提出互联网+、云计算和大数据,应急管理部提出机械化换人、自动化减人,大力推动深部金属矿开采智能化进程.

图15 矿山智能化国际进程Fig.15 International process of mining intelligence

矿山充填智能化需要考虑3个层面的内容.(1)充填采矿方法选择与参数设计.通过人工智能方法对矿区开采技术条件、环境地质条件和工程地质条件进行综合分析[35−36],从安全、环保、经济、高效4个层面推荐最优采矿方法,并进行最优参数设计.(2)充填材料制备.结合图像分析和人工智能方法对尾砂浓密效果、混合搅拌质量综合判定,以流动性和强度为目标,开展多参数配比优化[37].(3)充填体与次生环境匹配关系.分析充填体对大尺度开采扰动阻隔关系,建立时空合理的回采及充填顺序.

4.2 智能化算法

随着工业自动化控制技术的不断发展,矿山充填各阶段的控制系统在不断提高,从最初简单的配料、搅拌、泵送的机械装置,到采用自动化技术实现对设备的逻辑控制,到现在的智能化充填技术.目前矿山自动化控制使用的控制器有可编程序控制器(PLC),分散控制系统(DCS)等,为工业控制系统的自动化、远程化和智能化创造了条件.充填过程中的数学模型很复杂,需通过经验和现场调试来确定控制系统的结构和参数,充填过程一般采用比例、积分和微分控制算法(PID).崔晓庆等研究了智能控制等数十种控制算法,通过开发智能化仪器仪表,实现了对充填制备过程的检测和控制.

目前在充填领域得到发展使用的算法有人工神经网络 (Artificial neural network, ANN)、粒子群优化算法 (Particle swarm optimization, PSO)、决策树(Decision tree, DT)、随 机 森 林 (Random forest, RF)、迭代回归树 (Gradient boosting regression tree, GBRT)、遗传编程 (Genetic programming, GP)等[38−41].不同算法对不同问题的适用性有较大差异.

随着传统控制理论与模糊逻辑、神经网络、遗传算法等智能算法相结合,充分利用人类的控制知识对复杂系统进行控制,逐渐形成了智能化控制系统的雏形.郭科伟基于PID传统控制技术和模糊逻辑方法与对充填原材料配料过程误差进行补偿;最后以工控机和PLC为核心,配以高性能的数字模块化组成的一体化计算机形成了多级膏体充填自动控制系统.

ANN通过模拟人脑神经元构成的神经网络解决问题,由大量节点(神经元)相互联接构成,在处理统计问题、发现复杂模式和检测总体趋势方面具有较好适用性[42].对于充填料浆这种复杂的非牛顿流体,力学性能和模型受多因素影响呈现非线性变化,ANN算法对于处理非线性关系和获取各个影响因素之间的相互作用具有较好的性能[43].利用PSO可对ANN进行优化,PSO是一种进化计算技术,利用群体中个体之间的协作和信息共享来寻找最优解.将ANN结合PSO可实现充填体强度的有效预测[44],王志会等使用PSO‒ANN建立了胶结剂含量、养护温度、养护时间及剪切面方向压力到界面抗剪强度的智能预测模型.

DT是在已知各种情况发生概率的基础上,从训练集中归纳出一组分类规则,或者说由训练数据集估计条件概率模型,它利用树状图或模型来辅助决策,包括了分类树和回归树.GBRT利用迭代法来结合大量单树模型提高预测性能,比单一树模型显示出更好的稳定性和准确性[45−46],在处理多个数据集时比其他智能算法有更好的预测性能,如齐冲冲结合GBRT和PSO在尾砂絮凝浓密方面进行相关研究,利用PSO‒GBRT模型建立了充填体单轴抗压强度和坍落度综合分析方法,以全面考察强度性能和流动性能.RF是利用多棵树对样本进行训练并预测的一种分类器,组成随机森林的基本单元是树模型,利用多个互不相同的决策树模型合集来进行训练.由于矿山充填材料和矿山环境的差异,研究数据集巨大,RF能够非常有效运行在大数据集上,适用于矿山充填研究中大量非线性数据的复杂关系建模.

智能算法的发展有效推动了矿山充填智能化的进程.张钦礼等通过遗传算法对全尾砂絮凝沉降过程进行了研究,分析并建立了供砂浓度、絮凝剂单耗、絮凝剂添加浓度与沉降速度的映射关系.齐冲冲等使用粒子群算法实现了尾砂沉降效果的有效预测.秦学斌等利用充填材料的孔隙特征,结合人工智能方法,提出了充填强度预测新方法.充填智能化正逐步由科学研究走向工程应用,也必将成为金属矿山固废充填发展史上的闪耀亮点.

4.3 充填智能化发展思路

(1)建立终端数据采集与交流平台.大数据采集是矿山充填智能化的基础,由于不同矿山具有特异性,在数据量、数据完整性、数据采集方式和数据可靠性方面存在巨大差异.完善的数据采集方式及采集标准是进行多矿山数据交互的基础,也是深度学习精准预测的保障.

(2)形成以机为主,人机交互式管理模式.针对充填设计阶段和充填管理阶段开展个性化、模块化设计,建立以智能分析和智能决策为主的管理模式,管理人员对目标结果进行监控,并通过交互式窗口和友好化界面进行顶层干预.

(3)建立膏体充填预测模型.在完善的数据集基础上,提取目标充填材料及工艺的相关特征,结合矿山具体工况进行智能化分析处理,实现对充填输送特性和力学特性较为准确的预测,并实现智能推荐充填设计方案.

5 矿山固废充填发展趋势

目前金属矿山固废充填仍面临一系列挑战和难题.首先,充填材料受制于成本制约,一般只能因地制宜,就地取材,外区域的优质惰性材料、活性材料和改性材料难以大量使用,同时惰性充填材料也难以实现深度加工,充填材料的波动性为充填质量的调控引入了巨大的不可靠性.其次,充填过程仍以经验干预为主,充填过程的品质调控具有典型的高延时性和不确定性,装备的自动化、物料调配的自动化以及控制系统的自动化水平仍将是制约充填快速发展和全面推广的核心问题;第三,充填方案的适用性与经济模型的匹配关系表现出了特殊的平衡关系.由于充填采矿方法的复杂性和时效性,确定满足安全回采需求的最优充填方法是充填方案设计的基础和前提,也是经济评价的立足点.建立采矿方法—充填方案—充填效果—经济模型综合评价体系将成为促进矿山固废充填标准化评价的重要支撑.

在金属矿山资源开采蓬勃发展的今天,有效解决安全与环境问题已成为固废充填采矿替代其他采矿方法而存在的最大合理性.未来几年,围绕国家生态建设、资源开发需求,结合行业发展特点,金属矿山固废充填仍将持续性发挥重要作用.在消除深部采矿安全隐患、保护矿山生态环境方面,充填采矿法或将成为深部采矿和绿色采矿未来可期的唯一解决方案,这也对金属矿山固废充填发展质量提出了更高的要求.

(1)拓展绿色发展内涵.

2006年,国土资源部首次提出了“坚持科学发展,建设绿色矿业”的口号;2017年,党的“十九大”报告为我们明确了“绿水青山就是金山银山”绿色发展理念.矿山固废充填绿色发展应包括:绿色技术、绿色路线、绿色材料、绿色装备、绿色效果等方面.绿色技术侧重于发展超细固废高效利用、选矿废水回收与循环利用、长距离高落差大流量输送、充填强度稳定性控制、充填系统智能化与集约化;绿色路线应以不增加矿山资源回收前三废要素,不减少生态要素为指导;绿色材料重点发展对工作环境、对地下水体无毒害,降低有害成分产出的新型材料;绿色装备应以能耗低、充分利用新能源技术为方向;绿色效果应综合实现生态良好、人文和谐、促进矿地经济一体协同发展.

(2)探索模块化、规模化、智能化之路.

随着“采、选、冶一体流态化开采”技术的提出,在现代“一键式组装、一键式运营、一键式管理”模式的驱动下,工艺流程既要简约灵活又要能够迅速形成规模化生产力,模块化、规模化的装备及技术需要各工艺环节的有效协同.引入云计算、大数据分析、机器自学习,实现管控可视化,智能化,形成充填智能化管控平台,综合开展大型无轨装备自主化及远程智能化控制、开采全过程三维可视化及数据实时采集智能化处理、矿山生产决策及管控一体化平台研究,推进我国金属矿山开采的智能化之路.

(3)形成完备的充填理论与技术.

在尾矿浓密方面,通过尾矿停留时间、泥层压力、屈服应力与底流浓度之间的关系等,形成对浓密过程的精细化描述,探索适应不同充填环境的浓密方案.在充填料浆高效制备方面,通过对连续搅拌方式、制备能力、停留时间、搅拌功耗、搅拌均质性与物料特性之间的关联性研究,实现充填专用设备的研发与控制.在充填管道输送方面,以流体力学为基础,描述具有高固相特征的充填料浆流动模式,建立较为准确的增阻与减阻调控技术.在新型充填材料方面,围绕城市垃圾等更为广义的充填固废惰性材料、新型的胶凝材料和专用改性材料开展系列研发.在充填力学特性方面,开展充填料浆采场凝结性能、强度发育特征以及与围岩作用关系研究,尤其在改善区域地压的作用等方面.在研究手段方面,深入开发能够表征具有多尺度、高浓度特征的充填料浆数值模拟方案,在浓密、搅拌、输送以及强度发展等方面实现原景观测的数值可视化.

(4)服务深地开采需求.

由于深部原岩应力高、构造应力扰动剧烈,在深部开采活动中地压显现严重,硬岩岩爆、软岩塌方灾害显著.空场法、崩落法等传统采矿方法无法确保深部采矿生产的安全,充填采矿方法将成为支撑深部资源安全回采的重要内涵.在国家战略层面,深层和复杂矿体采矿技术及无废开采综合技术已列入矿产资源领域的优先主题.膏体充填体能够达到良好的接顶性能及力学性能,可有效吸收转移应力、缓解区域地压[47],但在深井管道输送、适应深部环境的特殊材料以及深部充填体多场力学性能方面仍需要进一步研究.