NH3-H2S环境蜡油加氢空冷出口管道冲蚀损伤特性预测模型

2022-01-14金浩哲俞晨炀张雪雪赵宏利偶国富刘骁飞

金浩哲,俞晨炀,吉 洋,张雪雪,赵宏利,偶国富,刘骁飞

(1.浙江理工大学 流动腐蚀研究所,浙江 杭州 310018;2.中国石化 齐鲁石油化工公司,山东 淄博 255400;3.常州大学 流动腐蚀与智能防控研究所,江苏 常州 213159)

近年来,随着中国进口高硫、高酸、高氮原油的增加,炼油加工过程中不断出现腐蚀失效事故,严重影响装置的平稳生产[1-2]。其中,加氢反应流出物空冷器出口管道系统因冲蚀腐蚀产生的事故尤为突出,给石化企业带来巨大经济损失和负面影响[3-5]。因此,明确NH3-H2S环境多元流动体系下反应流出物空冷器管道系统内的腐蚀失效机理,预测易发生冲蚀损伤的高风险区域,针对性地提出管道系统测厚布点的优化方案,对石化企业的安全生产意义重大。

油-气-水多元流体是管道运输系统中常见的介质形态,在加氢反应流出物空冷器管道系统中,腐蚀性介质NH3、H2S和HCl在多相流中的溶解、电离、反应等过程是造成管道系统腐蚀减薄的主要原因[6-7]。美国石油协会(API)针对酸性水溶液对金属的腐蚀展开了研究[8],发现流速、NH4HS浓度、金属材质是影响腐蚀程度的关键因素;偶国富等[9]对加氢空冷器管材10#碳钢冲刷腐蚀的影响规律进行了实验研究,结果表明:温度、流速、NH4HS溶液浓度、Cl-浓度对10#碳钢腐蚀速率具有较大影响;Xu等[10]用高压釜实验和电化学方法分别研究了10#碳钢在含盐废水中的腐蚀和电化学行为,提出了腐蚀过程由腐蚀产物的形成以及腐蚀产物膜的溶解两部分组成;Tang等[11]采用数值模拟的方法对REAC管道内表面冲蚀高风险区域进行了预测,结果表明最大壁面剪应力和最大水相体积分数通常出现在距衬管台阶较近的水平管底部位置;金浩哲等[12-14]提出传质系数和剪切应力是表征REAC出口配管冲蚀特性的参数,数值模拟结果显示弯管8上的55°≤α≤85°管段为最大离子传质和最大剪切应力集中位置,具有最大的冲蚀风险。

国内外专家学者针对反应流出物系统和管道在多相流动状态下的腐蚀展开了大量研究,提出了剪切应力、流速、传质速率等在内的管道冲蚀表征参数,但以上研究均未对管道腐蚀减薄程度进行量化表征,在预测NH3-H2S环境加氢空冷出口管道系统冲蚀减薄随时间变化的关联过程方面还有待深入研究。笔者在前人的研究基础上,以NH3-H2S环境多元流动体系加氢反应流出物空冷器管道系统为研究对象,通过分析腐蚀性介质在多相流中的分布规律,揭示管道系统冲蚀腐蚀的演化机理,并提出冲蚀特性的预测模型;结合数值模拟分析油-气-水多元流体在管道中的流动状态,研究冲蚀特性表征参数的分布规律,对高风险区域进行腐蚀减薄程度的定量预测,研究成果可为反应流出物空冷器管道系统的腐蚀防控、风险评估和测厚布点提供依据。

1 空冷器管道系统冲蚀腐蚀机理

1.1 工艺关联过程分析

某石化企业加氢反应流出物空冷器系统工艺流程如图1所示。原料油经过换热器E-102和E-104换热后进入加热炉F-101升温,与循环氢和氢气在加氢反应器R-101内混合并进行加氢裂化反应,反应流出物经过换热器降温后进入热高压分离器D-103 进行气-液两相分离,其中气相物料从D-103顶部流出,经换热器E-103换热后进入反应流出物空冷器A-101。为了溶解腐蚀性介质,同时冲洗气相中生成的铵盐颗粒,在换热器E-103、空冷器A-101和空冷器A-102前均设有注水点,其中换热器E-103前为间歇注水(一般不注),空冷器A-102前注水为5 t/h,空冷器A-101前注水为30 t/h。经过一系列冷热分离,加氢反应流出物空冷器系统的最终产物为低分气、冷低分油、热低分油、循环氢和含硫污水。加氢装置的原料油质量流量为310 t/h,其中S、N、Cl的质量分数分别为1.2%、5000 μg/g、1.5 μg/g,笔者研究的管道系统位于8台空冷器A-101 出口管段,管内压力为11.8 MPa,管道系统内部温度维持在50 ℃左右。

图1 反应流出物空冷器系统工艺流程Fig.1 Process flow of the reaction effluent air cooler system

1.2 冲蚀损伤机理与影响因素研究

在蜡油加氢裂化过程中,含氮、硫的化合物与氢气反应生成大量的NH3和H2S气体,在注入冲洗水后迅速溶解并形成高浓度水溶液,油-气-水多元流进入空冷器A-101冷却后进入管道系统。随着温度的降低,腐蚀性介质NH3和H2S在气相和液相中的含量产生变化,模拟不考虑化学反应情况下的NH3和H2S在水相中随温度变化的分布规律,如图2所示。

x—Molar fraction in aqueous phase图2 腐蚀性介质H2S和NH3在水相中随温度变化的分布规律Fig.2 The distributions of corrosive medium H2S and NH3 in aqueous phase at different temperaturesConditions:T=50—120 ℃;p=11.8 MPa

腐蚀性介质NH3和H2S在气相和水相中溶解并反应生成高浓度的NH4HS水溶液,促进近壁面碳钢材料的氧化反应,铁被氧化成Fe2+析出并扩散至水相物质中,反应同时包含电子的转移,该氧化反应的速率取决于Fe2+的传质速率:

Fe→Fe2++2e-

(1)

同时水相溶液发生电离反应,析出H+和HS-:

NH4HS+H2O→NH4++HS-+OH-+H+

(2)

电子穿透固相边界进入水相物质中,促进H2S和HS-发生还原反应:

2H2S+2e-→2HS-+H2↑

(3)

2HS-+2e-→2S2-+H2↑

(4)

Fe2+与电离产生的S2-在近壁面反应生成FeS,并以不规则晶体状沉积在金属表面上形成腐蚀产物保护膜。由于碳钢管束近壁面的腐蚀成膜引起了结构突变,腐蚀产物保护膜因流体的持续冲刷不断受到壁面剪切应力作用。当管道近壁面保护膜处的传质系数和最大剪切应力足够大时,在高流速流体冲刷和内压的共同作用下,腐蚀产物膜晶体间的结合力以及膜基体间的黏附力受到破坏,使得腐蚀产物膜从管道壁面剥落,暴露的碳钢管壁再次发生冲蚀,直至管壁减薄泄漏,反应方程如式(5)所示。冲蚀损伤的反应机理如图3所示。

图3 管道壁面冲蚀损伤机理Fig.3 Mechanism of the erosion damage on pipe wall

Fe2++S2-→FeS

(5)

2 冲蚀损伤模型构建

当反应物接触碳钢管道壁面时,在反应物和金属表面发生一系列电化学反应,阳极反应为Fe转变为Fe2+,阴极反应只考虑H+的析氢反应,模型假设反应仅发生在金属表面层。离子传质系数是电化学反应和化学反应过程中的一个重要参数,用来表征离子传递与扩散的速度,对于湍流过程中的离子扩散,其计算模型如式(6)所示[15]。

(6)

(7)

式(6)~式(7)中:Vmax和Vmin是和雷诺数有关的无量纲数;KFe2+为离子传质系数,m/s;Re为雷诺数;D为扩散物质的分子扩散系数,m2/s;Sc为施密特数;d是水力直径,m;f为范宁摩擦因子,由式(8)计算得到。

(8)

式(8)中,Ra为表面粗糙度,m。

iFe为管道壁面上因化学与电化学反应发生产生的电流密度,A/m2,可由Butler-Volmer方程给出:

(9)

式(9)中:[Fe2+]s为Fe2+的表面浓度,mol/m3;Ecorr为腐蚀电位,V;α为传质系数,α=0.5;F为法拉第常数,F=96500 C/mol;R为通用气体常数,R=-8.314 J/(mol·K);T为温度,K;EFe2+为阳极反应的平衡电势,V,由Nernst方程得到;KFe2+为Fe离子反应的传质系数,m/s。

碳钢管壁的冲蚀损伤速率可由式(10)计算得到[16]。

(10)

式(10)中:Ccorr为管壁的损伤速率,mm/a;MFe为铁元素的摩尔质量,55.85 kg/kmol;ρFe为铁元素的密度,7800 kg/m3。

3 数值模拟预测与讨论

3.1 网格划分与边界条件设置

笔者研究的反应流出物空冷器出口管道以一分二、二分四、四分八的形式对称并联排列,管道入口分别与8台空冷器出口连接,其中三通A1~A8系列管道规格为Φ168 mm×18 mm,三通B1~B4系列管道规格为Φ273 mm×25 mm,三通C1~C2系列管道规格为Φ325 mm×25 mm,三通D管道规格为Φ406 mm×32 mm。

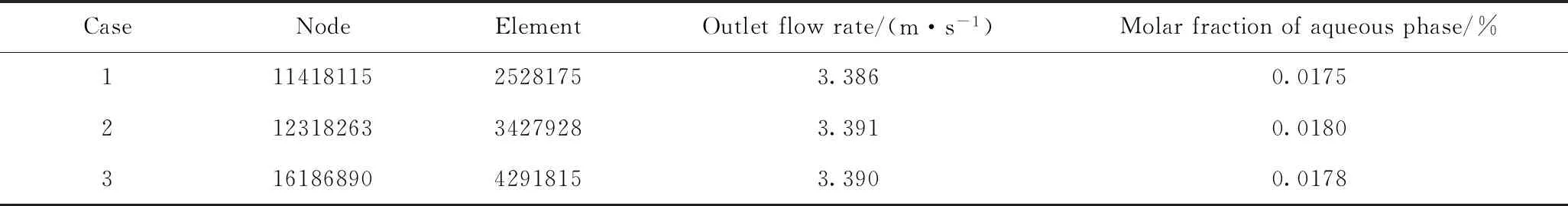

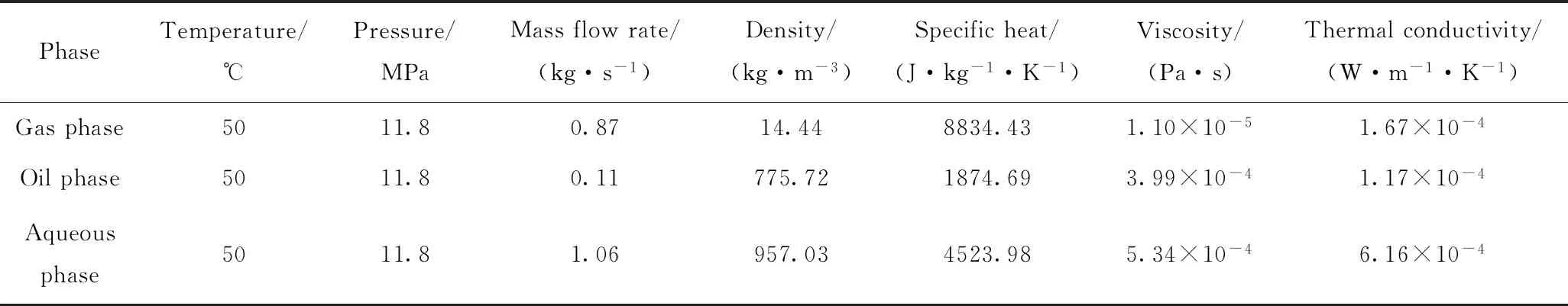

计算域采用非结构网格划分方法处理,其结构如图4所示。所使用的多面体网格相比普通的四面体网格,在几何适应性和网格质量上更好;对计算案例的网格数量进行无关性验证,改变网格的疏密程度并观察计算结果的变化,结果如表1所示。网格数量约为3427900时,随着网格数量的变化,计算结果误差在允许的范围之内,满足计算条件。空冷器管道系统流动介质为包含油-气-水在内的多元流体,因此采用Mixture模型进行数值模拟,流体物性参数如表2所示。因为管道的冲蚀过程主要发生在近壁面,因此对边界层进行加密处理;为了提高方程的精度和收敛性,采用二阶迎风差分格式求解动量方程,使数值扩散最小化,同时采用一阶显式时间推进格式求解。

表1 网格无关性验证结果Table 1 Grid independence validation results

表2 空冷器管道系统入口多相流物性参数Table 2 Physical parameters of multiphase flow at the inlet of the air cooler pipeline system

图4 空冷器管道系统的尺寸与网格划分Fig.4 Dimension and grid division of the air cooler pipeline system(a)Pipe diameters and wall thicknesses of tees of different specifications;(b)Details of the mesh at tee D;(c)Structure of pipeline system

3.2 模拟预测结果与讨论

对三通管道不同轴向距离上的流体平均速度和水相体积分数进行分析,结果如图5所示。由图5可以看出:随着以三通管道中心为原点的轴向距离增加,流体平均流速呈现不断增加的趋势,并在管道结构固定处趋于稳定;这是因为在总体流量恒定的情况下,管径的减小使得多元流体的流速增加,在管道结构突变处管径的迅速减小引起了流体流速的急剧变化。随着管径的增加,多元流体内水相体积分数随之减小,但在结构突变处随着管径的增大而不断增加。这是因为随着管径的增加,多元流体的流速不断降低,水相物质在管道近壁面阻力的作用下流动逐渐变缓,而管道结构的突变引起了多元流体的湍流流动,水相物流快速沉降引起了截面内的平均水相体积分数不断增加。

由图5还可以看出:不同规格三通管道截面上多相流的平均流速与水相体积分数具有显著差异,三通D处多元流体的平均流速最大,其最大流速达到了2.709 m/s,而三通B处多相流的平均流速最小;在直径更大的三通管道水平内,平均水相体积分数更大,三通D的最大水相体积分数为1.825%。这是因为在直径较小的三通管道水平管内,气相物质占据管道较大部分,因此管内多相流的平均流速较大;而在管道直径较大的三通管道内,多元流体不断汇集,液相物质在重力的作用下沉降至管道底部,因此在较大的流动空间内的水相物质体积占比增大。

图5 不同规格三通管道在不同距离截面上的平均流速与水相体积分数分布Fig.5 Distributions of mean velocity and volume fraction of aqueous phase in different sizes of tees at different distance sections(a)Tee A;(b)Tee B;(c)Tee C;(d)Tee DConditions:T=50 ℃;p=11.8 MPa

三通D处不同截面上传质系数和损伤速率分布的数值模拟结果见图6。由图6可以看出,传质系数较大值分布区域与损伤速率分布区域基本吻合,主要集中在三通底部区域。由于管道结构存在突变,液相物流从小管段进入大管段后出现沉降,液相腐蚀性物质大部集中在底部,造成底部管道电化学反应的加剧;Fe2+从管道壁面析出至三通管道内部流动区域后受到流体的夹带作用迅速扩散,因此反应进一步加剧。在Fe2+析出扩散与流体流动的影响下,管道壁面因Fe元素的流失不断减薄,在离子传递速度最大的区域减薄作用也越剧烈,因此管道损伤速率最大区域也出现在管道底部液相富集处,最大传质系数为5.055×10-4m/s,最大损伤速率为0.153 mm/a。

图6 三通D内不同距离截面上的传质系数和损伤速率分布Fig.6 Mass transfer coefficient and damage rate distributions at different distance cross sections in tee D(a)Mass transfer coefficient (K);(b)Damage rate (CR)

图7显示了流体对壁面的剪切应力分布情况。由图7可以看出:剪切应力较大位置出现在三通管道底部距中心762 mm处;剪切应力基本呈对称分布,峰值达到了1.4 Pa。在管道变径处流体的湍流作用最为明显,对壁面不断产生冲击作用并破坏化学反应生成的FeS保护膜,管壁在腐蚀性溶液中暴露并迅速损伤和减薄。综上所述,判断三通管道D底部距离中心762 mm附近为管道冲蚀损伤的高风险区域,需要重点监测和防护。

图7 三通D管道顶部与底部壁面的剪切应力分布Fig.7 Wall shear stress distributions on top and bottom wall of tee D pipeline(a)Bottom of pipeline;(b)Top of the pipeline

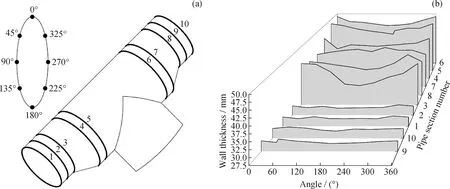

4 测厚数据验证

为了验证模型的准确性,对管道的实际减薄量进行测厚验证,在相对三通管中心不同距离上选取三通水平管道截面进行管道壁厚测量,依次定义编号为1~10。为了防止管道减薄穿孔,在制造三通管时底部保持腐蚀余量,其中截面编号1、2、9、10处的三通直管段壁厚为32 mm,截面编号4、7处壁厚为45 mm,截面编号5、6处壁厚为50 mm,三通管道截面的编号和尺寸参数如表3所示。在测量厚度时定义截面圆周从0°~325°分布,每隔45°选择一个点进行管道剩余壁面测厚数据采集,得到三通管道的剩余壁面厚度分布,如图8所示。图8(b)的结果表明:各管道截面剩余壁厚分布呈现相同的趋势,管道顶部区域的剩余壁厚较大,而越靠近截面轴向180°处的管道剩余壁厚越小;管道底部区域减薄量明显大于其他位置,说明管道底部为腐蚀减薄的高风险部位。对不同截面的腐蚀减薄程度进行对比,发现靠近三通中心处的管道截面减薄量大于远端处,此外三通管道截面编号3和8处腐蚀减薄普遍高于其他截面,说明了三通管道变径处为腐蚀风险最大的区域。综上所述,以流速、水相体积分数、损伤速率、传质系数、壁面剪切应力作为冲蚀损伤的表征参数预测结果与实际壁厚减薄趋势结果较为匹配。

表3 管道截面编号与尺寸参数Table 3 Pipe section number and dimension parameters

图8 三通管道测厚位置与测厚结果分析Fig.8 Thickness measuring position and analysis of thickness measurement results of tee pipes(a)Diagram of position of thickness measurement;(b)Analysis of thickness measurement data

5 结 论

通过对加氢反应流出物空冷器管道系统的工艺分析及数值模拟,对三通管道内流体的流动特性和损伤高风险区域分布进行了预测,结果表明:不同类型的三通中流体的流动特性具有相同的趋势,三通D的平均流速最大,其中最大流速达到了2.709 m/s,而三通B的平均流速最小;平均水相体积分数随着三通管道直径的增加而减小,三通D的最大水相体积分数为1.825%。随着三通管道离中心轴向距离的增加,流速和水相体积分数不断增大,并在管道直径恒定处达到稳定;管径结构的突变引起了湍流强度的增加,在管径结构变化处水相体积分数在水相物质的沉降作用下增大。传质系数较大值分布区域主要集中在三通底部区域,由于液相物质的沉积作用,腐蚀性物质大部集中在底部,造成了腐蚀减薄的加剧;管道壁面Fe2+不断析出扩散并随着流体的夹带作用进入流动区域,在离子传递速度最大的区域减薄作用也越剧烈,因此管道损伤速率最大区域也出现在管道底部液相富集处,最大传质系数为5.055×10-4m/s,最大损伤速率为0.153 mm/a。剪切应力较大位置出现在三通管道的底部两侧距中心762 mm处,达到了1.4 Pa,因此判断损伤风险最大处为三通D管道两侧距离中心762 mm处。预测结果的冲蚀损伤高风险区域与实际测厚数据减薄最严重区域基本吻合,证明了构建的冲蚀损伤模型的准确性。