气举柱塞偏心环空间隙流场数值分析

2022-01-14高尔斯窦益华

田 柯,高尔斯,王 汉,崔 璐*,窦益华

(1.西安石油大学机械工程学院,西安 710065;2.中国石油煤层气有限责任公司临汾分公司,临汾 042300;3.中国石油西南油气田分公司工程技术研究院,成都 610031)

部分气田在开采后期会出现地层压力降低、产气量减少等现象,造成井筒底部积液,最终将气层完全压死以至关井[1]。因此,针对井筒内积液[2],需要借助外力将液体排出,恢复天然气产能。目前普遍采用柱塞式气举装置[3]进行间歇式气举排液。柱塞气举装置的工作原理是利用井底压差推动柱塞向上运动并举升柱塞上部液体至井口,从而实现排水采气[4-5]。这种装置一方面提高了生产效率,避免气体的无效损耗;另一方面可有效防止油井的结蜡、结垢,节省了清蜡防垢的时间和费用[6]。

在柱塞上行过程中,由于柱塞外壁与油管内壁之间存在缝隙,所以会出现气体滑脱和液体漏失现象[7-8],严重影响举升效率。因此,对于气举柱塞的研究主要集中于结构优化和运动规律[9-11]。其中,柱塞的管内通过性和气举效率取决于柱塞运动环空间隙尺寸,较大的间隙具有较好的通过性,但是容易漏液;而小间隙具有较好的密封性,但是柱塞容易卡堵。针对气举柱塞结构对气举过程密封效果及运动特性的影响,学者们已深入研究了柱塞外壁开槽与否[12-13]及环形凹槽形状[14-15]对环空间隙密封特性的影响。为提升柱塞下井速度,张井龙等[16]、黄伟明等[17]研究了柱塞整体结构对下降过程所受阻力的影响。针对柱塞运动规律的研究,赵昆鹏等[18]建立了柱塞气举瞬态泄漏量物理模型,得到了液体泄漏和举升液柱含气率的瞬态变化。Deng等[19]通过建立柱塞工作时实时位置与温度、压力之间的关系模型以预测柱塞的举升特性。针对柱塞上行过程中环空间隙出现的气液漏失现象,李丽等[20]对举液过程进行了气液两相模拟,分析柱塞气液流动特性及密封原理,得到了密封效果最佳的柱塞运行速度及紊流槽尺寸比例。Zhao等[21]建立了一种计算效率高的流动模型,研究了柱塞不同向上速度和气体密度对环空气液密封效果的影响,并提出了一种无因次系数以判别柱塞对柱塞密封性能的好坏。

柱塞在油管内运动的环空间隙流动,是影响环空上下压差和柱塞运动的关键因素之一。间隙节流效果好,减小环空对流,可以增加柱塞下部上顶力,使柱塞更快、更容易到达井口。目前基于环空间隙气液泄漏现象并在柱塞动力学模型理论推导、气举运动过程实验研究以及环空流场密封性能模拟等多方面的研究中均以柱塞上行程与油管保持同心为重要假设,但在柱塞实际运动中,柱塞受力会使其轴线相对于油管轴线产生偏移和倾斜,形成柱塞偏心状态。油气开采过程中偏心环空运动研究中已有诸多针对钻井液偏心环空流场的研究,其证明在不同偏心状态下环空涡动流场特性不同[22]。而柱塞偏心运动也将影响其运行状态和环空间隙的气体滑脱和液体回落现象,从而影响柱塞的实际运动和密封效果。为此,采用气液两相数值计算方法,探究环空间隙气液两相逆流现象的柱塞密封机理,分析柱塞上行时偏心状态的流场特性以及偏心对柱塞气举特性的影响,为柱塞结构设计与优化,以及天然气井柱塞气举工艺改进提供参考。

1 数值模拟

1.1 数值方法

在柱塞运动过程中,为了更好地追踪柱塞与油管环空间隙间发生的气体上窜和液体漏失现象。采用重整化群(renormalization group,RNG)RNGk-ε湍流模型(k为湍动能,ε为耗散率)计算可能出现的二次流和旋流等环空复杂流动[23]。多相流模型采用VOF(volume of fluid)模型[20],通过求解单一的动量方程并跟踪整个领域中每种流体的体积分数来模拟两种或多种非混相流体,预测自由流动界面稳态或瞬态流动参数[23]。模型的控制方程如下。

通过求解单相或多相的体积分数的连续方程来确定跟踪相与相之间的界面,对于第q相,体积分数方程为

(1)

动量方程取决于通过属性ρ和μ的所有相的容积比率,方程为

∇vT)]+ρg+F

(2)

式(2)中:v为速度,m/s;μ为动力黏度,Pa·s;p为静压,Pa;ρg为重力引起的体积力;g为重力加速度,m/s2;ρ为密度,kg/m3;F为外部的体积力。

能量方程在各相中同样共享,可表示为

(3)

式(3)中:T为温度,K;keff为有效热导率;Sh为源项,包括辐射以及其他体积热源;E为总能量。

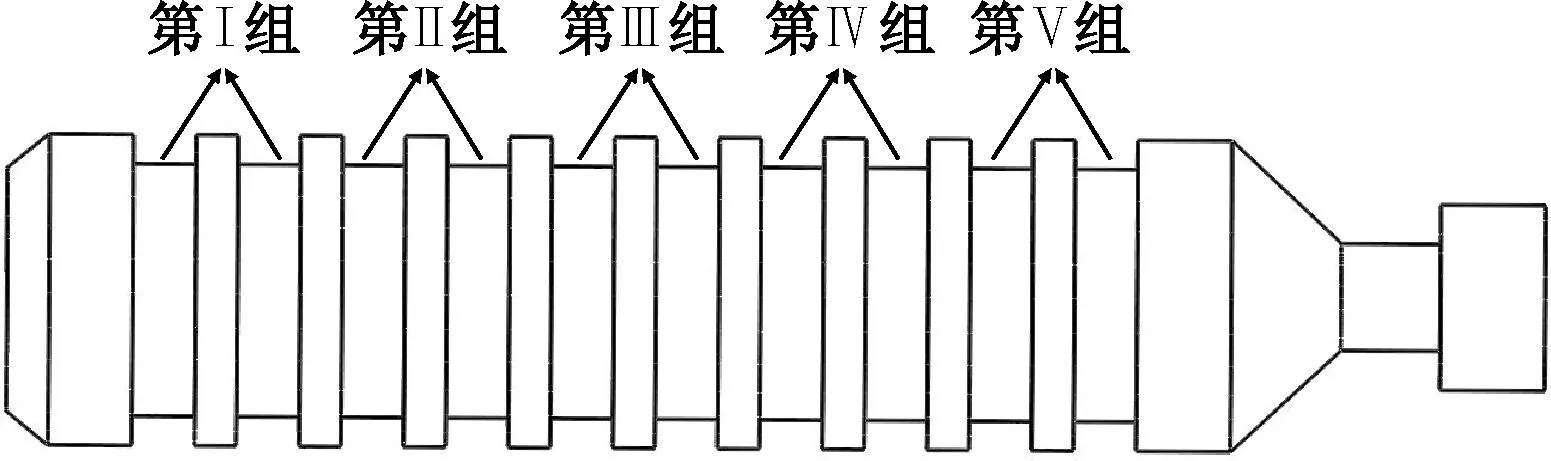

1.2 几何模型

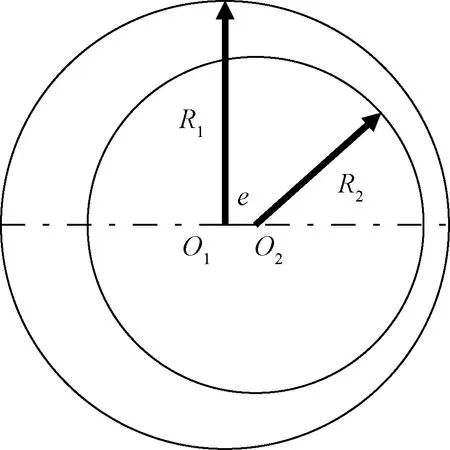

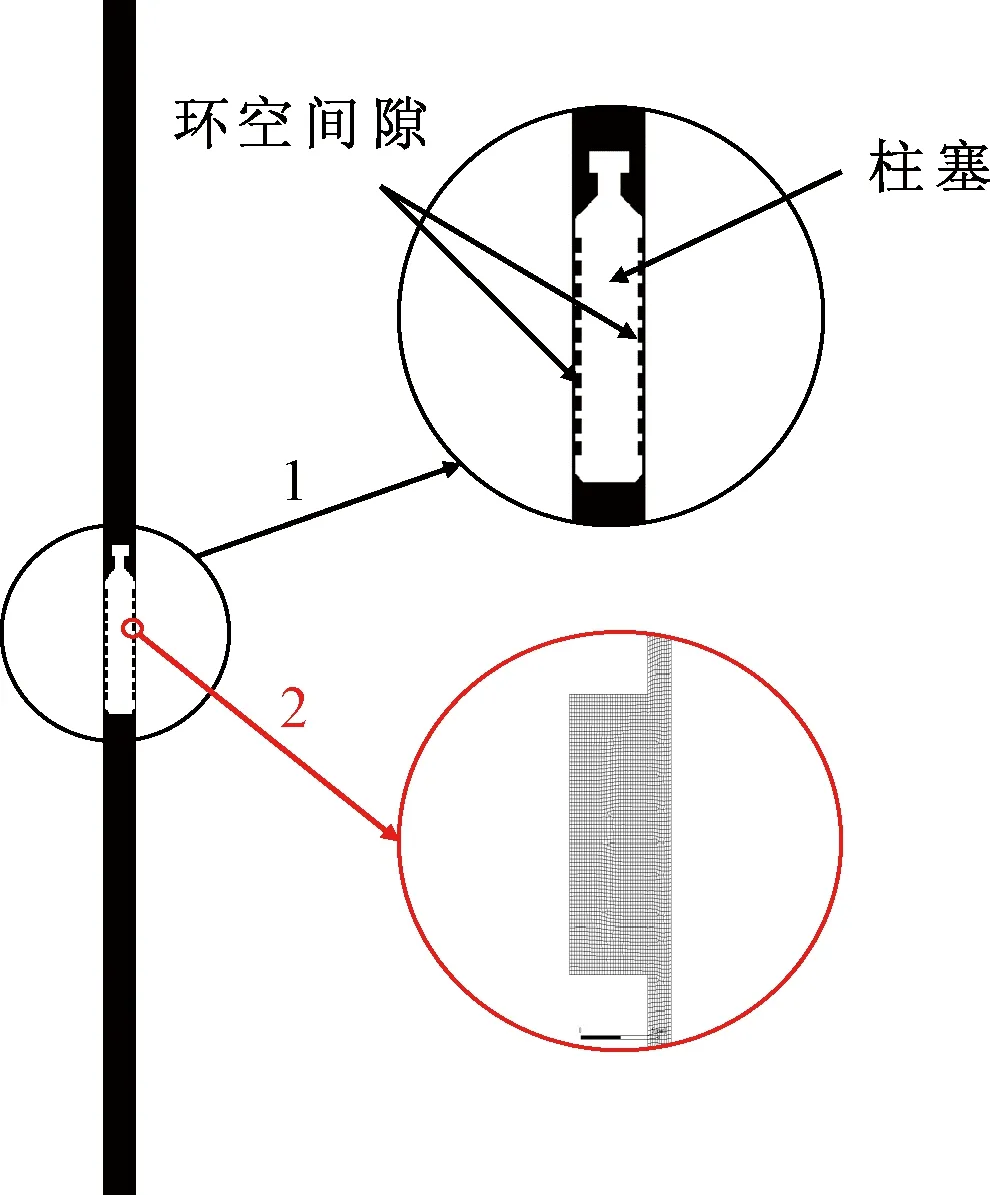

柱塞结构及多级紊流槽结构如图1所示,为便于研究柱塞多道密封机理,将紊流槽分为五组。油管内径62 mm,柱塞最大外径59 mm,柱塞长度294 mm。同心环空间隙为1.5 mm,为研究不同偏心程度的柱塞密封机理,模拟偏心距e(O1O2)为0、0.3、0.6、0.9、1.2、1.5 mm不同环空流场,其截面如图2所示。为消除入口段长度对环空流场的影响,设置入口段长度为1.2 m,计算域总长为2.94 m。采用结构化网格进行网格划分,并对凹槽区域进行局部加密,以保证数值模拟的计算精度,柱塞环空流场及局部网格加密图如图3所示。

图1 柱塞模型结构示意图Fig.1 Plunger model structure diagram

R1为油管直径;R2为柱塞直径;O1为油管横截面圆心;O2为柱塞横截面圆心图2 偏心环空结构示意图Fig.2 Eccentric annulus structure diagram

1为对模型内柱塞及环空间隙流场局部放大;2为对模型内柱塞紊流槽内网格划分局部放大图3 柱塞环空流场及网格示意图Fig.3 Plunger annulus flow field and grid diagram

1.3 边界条件

鉴于柱塞在油管中的实际运动情况[24],入口边界为速度入口;上方边界为自然流出;柱塞壁面运动速度为5 m/s;油管内壁设置绝热壁面,以使模拟条件接近柱塞真实工况。天然气井中的流动介质主要成分为甲烷,并根据气井内实际工况,考虑天然气的可压缩性,结合热力学公式计算特定温度、压力下的气体物性参数。其具体数值如表1所示。

表1 边界条件及物性参数Table 1 Boundary conditions and physical parameters

2 气举柱塞密封机理

若要提高柱塞的密封效果,减少环空间隙窜气量和漏液量,则针对柱塞上行举液过程的密封机理研究尤为重要。通过模拟柱塞上行过程不同时刻环空同心流场,分析流场内气液两相逆流现象规律,研究柱塞外壁多道紊流槽的密封机理,为优化多道凹槽密封结构的几何参数,改善柱塞密封效果,减少窜气量和漏液量提供理论基础。

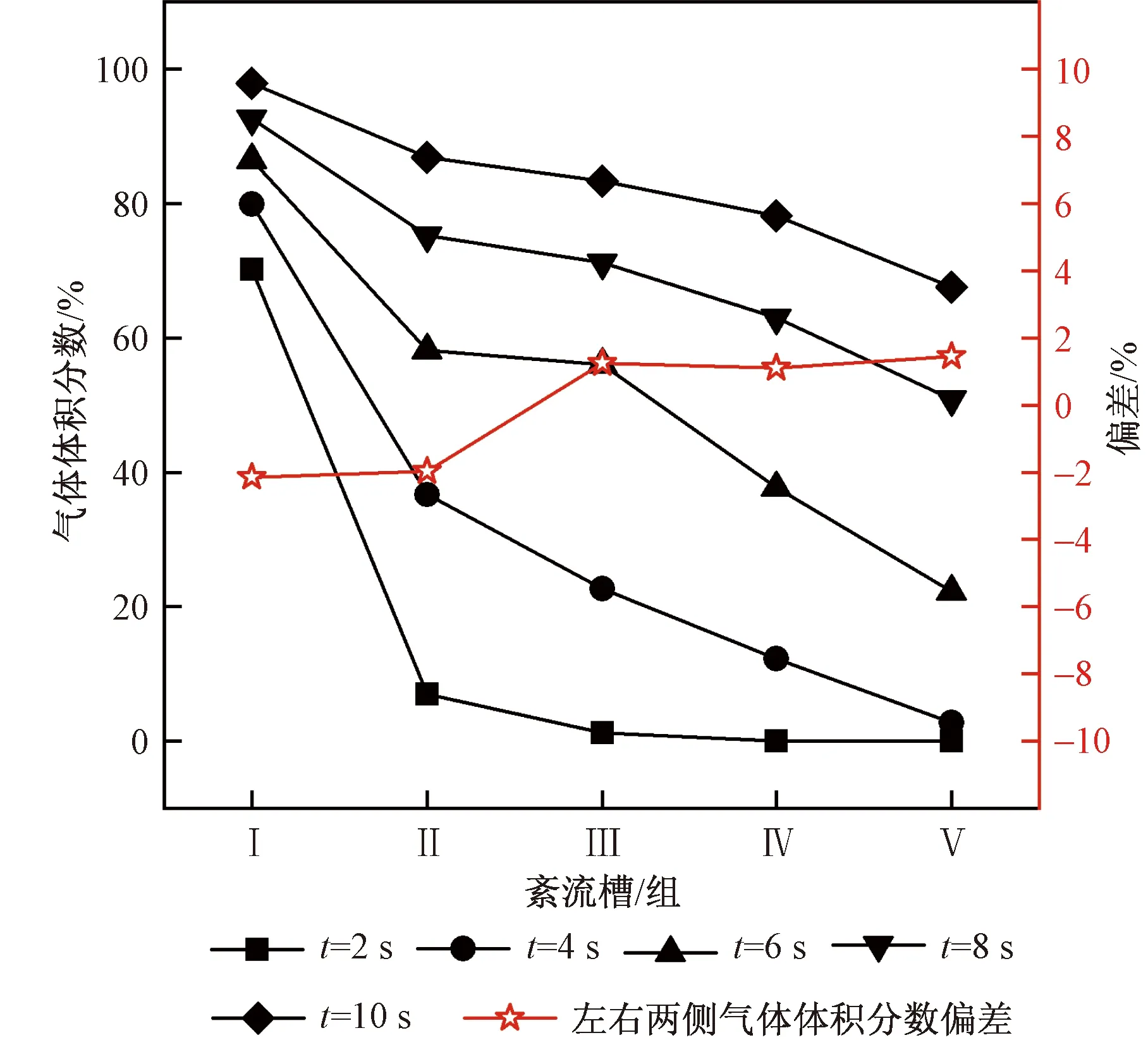

紊流槽内气体体积分数变化如图4所示,气体体积分数随紊流槽位置上升而逐渐减低。其中时间t=2 s时环空间隙内紊流槽气体占比由70.2%降低至0,且从第Ⅰ组紊流槽到第Ⅱ组间降低了63.3%,说明此时气体上窜现象主要发生在接近柱塞底部紊流槽;t=10 s时,气体占比由97.9%降低至67.6%。这是由于随着柱塞不断运动,下方气体沿环空间隙上窜至上一级紊流槽,并逐渐进入柱塞上方的液体区域。同时第Ⅳ组紊流槽气体占比由0增加至78.3%,每组槽内气体体积分数均随柱塞运动时间增加而上升;但在8~10 s气体体积分数变化较小,第Ⅱ~第Ⅴ组紊流槽的变化值均约为15%,说明随着运动时间的增加,气体体积分数变化越慢,且各槽组变化率逐渐一致,环空紊流槽内相分布变化趋于平衡。同心环空流场的左右侧气体体积分数偏差均在±2%,即柱塞与油管同轴运动时,柱塞左右两侧环空流场基本相同,呈对称性。

图4 紊流槽内气体体积分数变化Fig.4 Variation of gas volume fraction in turbulent tank

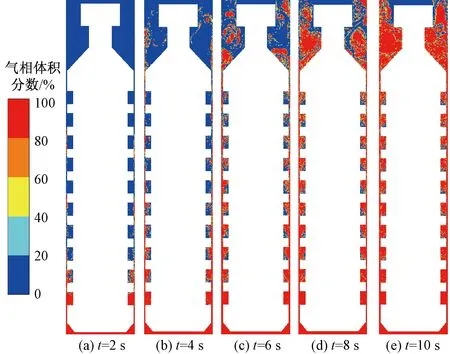

由图5中同心环空流场气相的分布情况可知,随着迭代时间的不断变化,柱塞环缝与紊流槽内气体逐渐增多,而气体在逐渐通过多道密封槽后,紊流槽内出现气液混合现象。这是由于气体先以气泡形式由下部的紊流槽通过狭小的环缝并逐渐进入上一级的紊流槽,同时凹槽底部液体逐渐上浮,促使上部气体与液体相互影响并窜向上一级紊流槽;大量气泡在流经环缝时存在破裂和融合,出现搅拌流型,进入上一级紊流槽并逐渐形成气塞填满紊流槽。柱塞运动前期,上窜气体大多以独立的小气泡形式通过环缝,且随着柱塞不断上行,上窜气体以大片的连续气块形式填满紊流槽促使漏液量逐渐减少。

图5 不同时刻同心环空流场气相分布云图Fig.5 Gas phase distribution cloud map of concentric annular flow field at different times

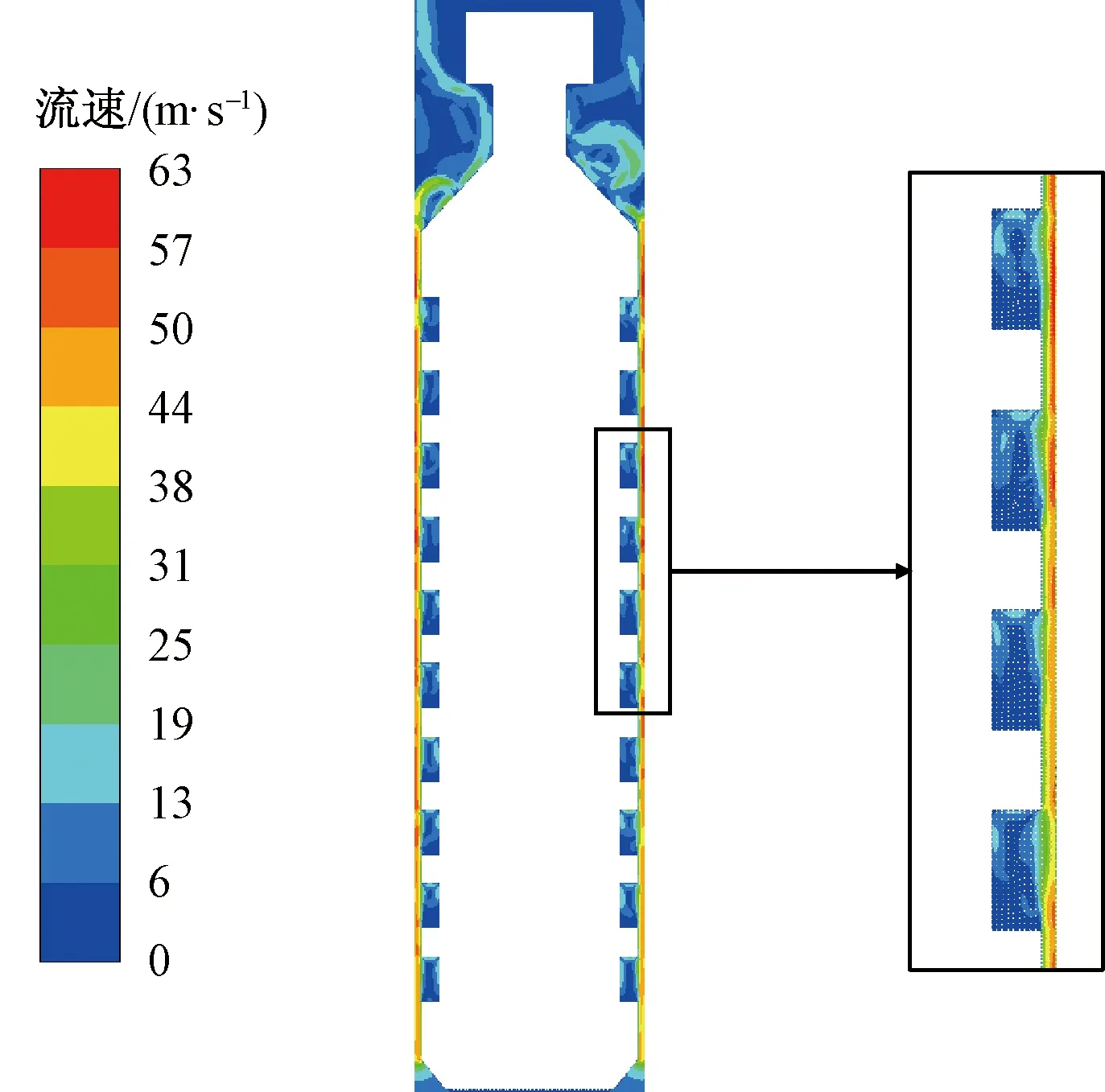

由图5、图6可知,各紊流槽内气相占比随着紊流槽高度显著减少。同时气体的主要流动区域为靠近油管的内壁面,当井下气体膨胀推动柱塞向上运动时,气体首先沿柱塞下方倒角处进入环空流场,此时流道突然变窄、气流速度急剧增大。随后槽内出现低速区,这是由气体在“上爬”场进入每一级紊流槽时流道突然扩大,并形成强烈漩涡造成的;同时部分气体会与柱塞经由井内液体段塞区域下落后凹槽内“遗留”的液体撞击混合,此时气液两相在紊流槽中的扰动造成较大的能量耗散。所以环空区域气体体积分数沿柱塞紊流槽位置上升而减少。

图6 同心环空流场速度分布云图Fig.6 Velocity distribution cloud map of concentric annular flow field

综上所述,经过多级紊流密封槽后,部分气体动能因形成漩涡而逐级耗散,且部分气体因与液体发生反应而造成能量耗散。这说明柱塞外壁的多级紊流槽结构可以有效降低上窜气体的动能,并减少大量气体经由环空间隙处上窜现象的发生;同时部分气体块填满紊流槽并有效防止大量液体下落。

3 柱塞偏心状态对环空流场的影响

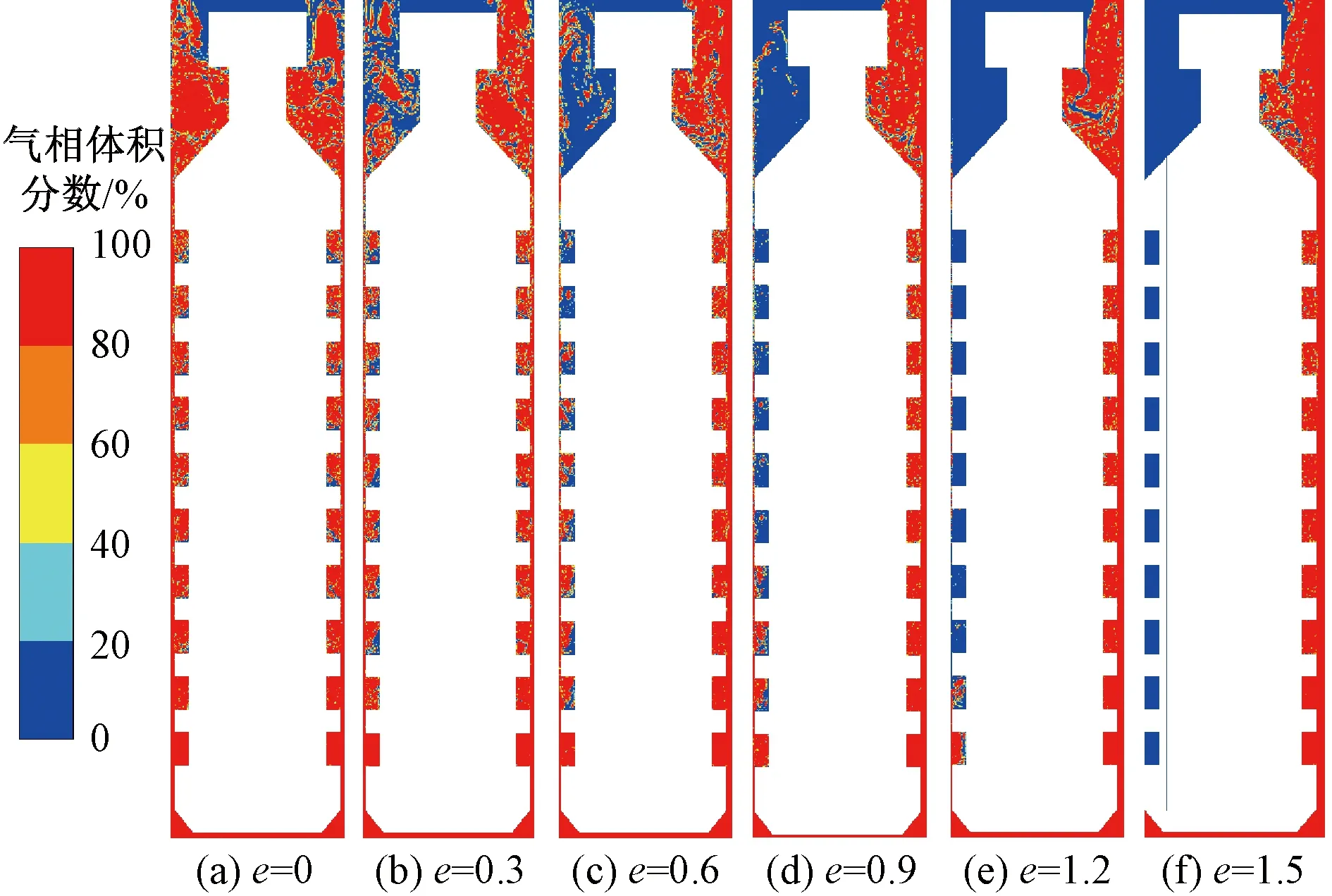

实际工程中,由于柱塞轴向受力、气体膨胀不确定性等因素,柱塞多以偏心状态在管内运动,因此,环空间隙流场将不沿轴线中心对称。如图7所示,计算得到柱塞不同偏心距运动时环空间隙流场,得到紊流槽密封性能随偏心距变化的规律。

由图7可知,随着柱塞轴线与油管轴线之间偏心距的不断增大,柱塞上行过程出现的气液两相逆流现象主要发生在环空间隙较大的一侧。在同一时刻且偏心距为0.6 mm时,左右两侧间隙内的气液两相现象已有较为明显的偏差,此时气体主要从间隙较大的一侧不断窜向上一级紊流槽,而有部分气体以小气泡形式从间隙较小的一侧上窜。当偏心距达到0.9 mm时,柱塞下侧的极少量气体可从左侧环空间隙处上窜至柱塞上方的液体区域,此时左侧间隙内的气体动能经下方紊流槽后,可通过以形成漩涡而转化为热能耗散、少量气体与液体发生反应造成能量耗散两种方式基本耗尽,使得气体基本无法上窜至上方液段;且间隙处存在液膜,在下部的紊流槽中气体块阻挡了液体下落。

图7 同一时刻不同偏心距流场气相分布云图Fig.7 Gas phase distribution cloud map of flow field with different eccentricity at the same time

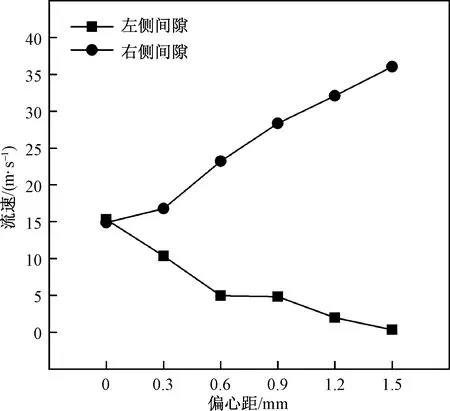

由图8可知,随着柱塞与油管间偏心距的不断增大,紊流槽内左侧间隙较小处的介质流速均低于右侧间隙较大处,说明当柱塞运行过程发生偏心状态时,柱塞环空间隙内的介质主要在间隙较大的地方发生流动;且当偏心距大于0.6 mm时,右侧间隙内的介质流速仍呈线性不断增加,而左侧间隙内的介质流速已低于柱塞的上行速度,此时左侧紊流槽密封效果较好,有效降低了流场内气流速度,阻止气体滑脱。

图8 不同偏心距下柱塞紊流槽的介质流速Fig.8 Medium velocities in turbulent grooves in plunger with different eccentricity

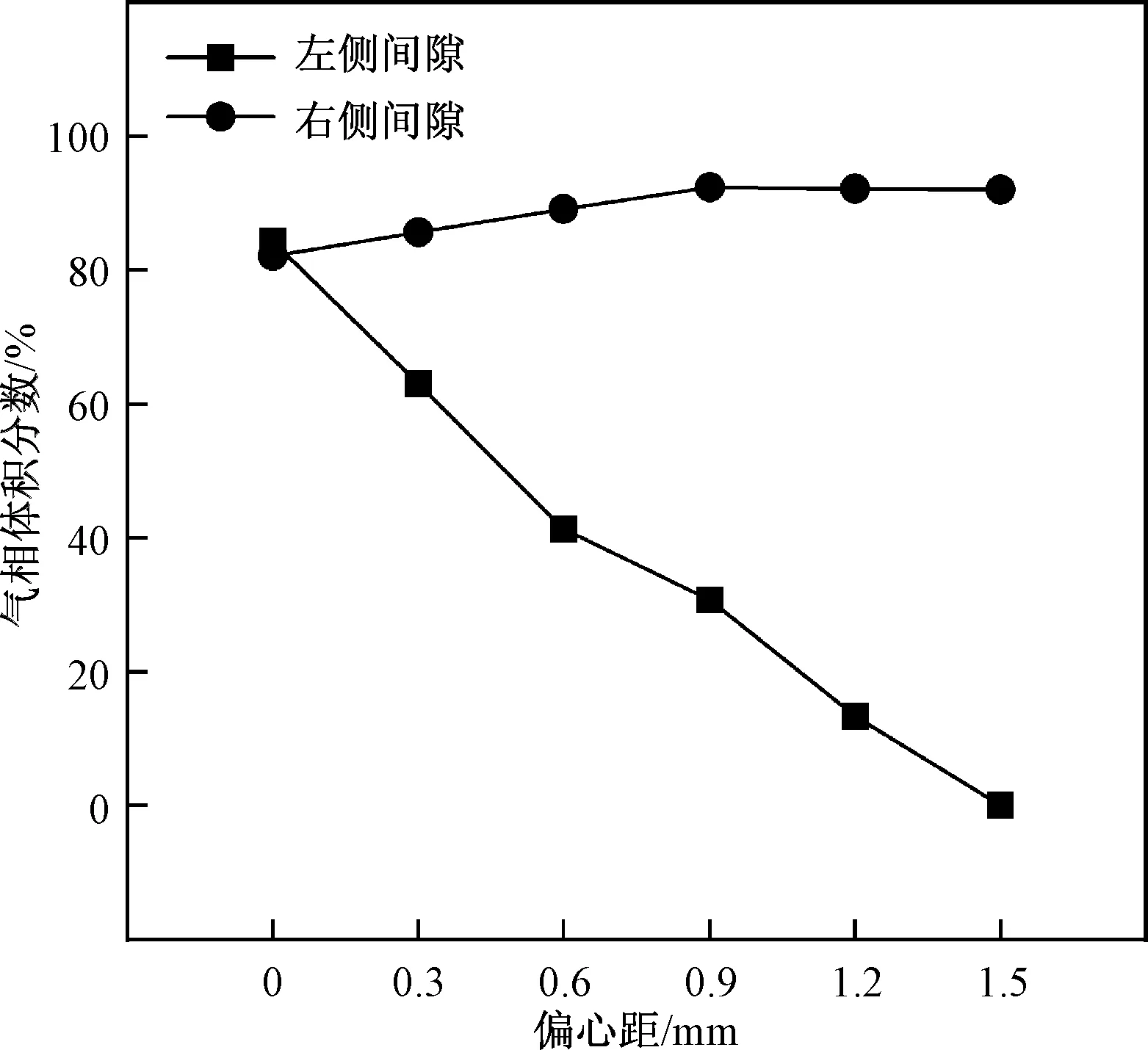

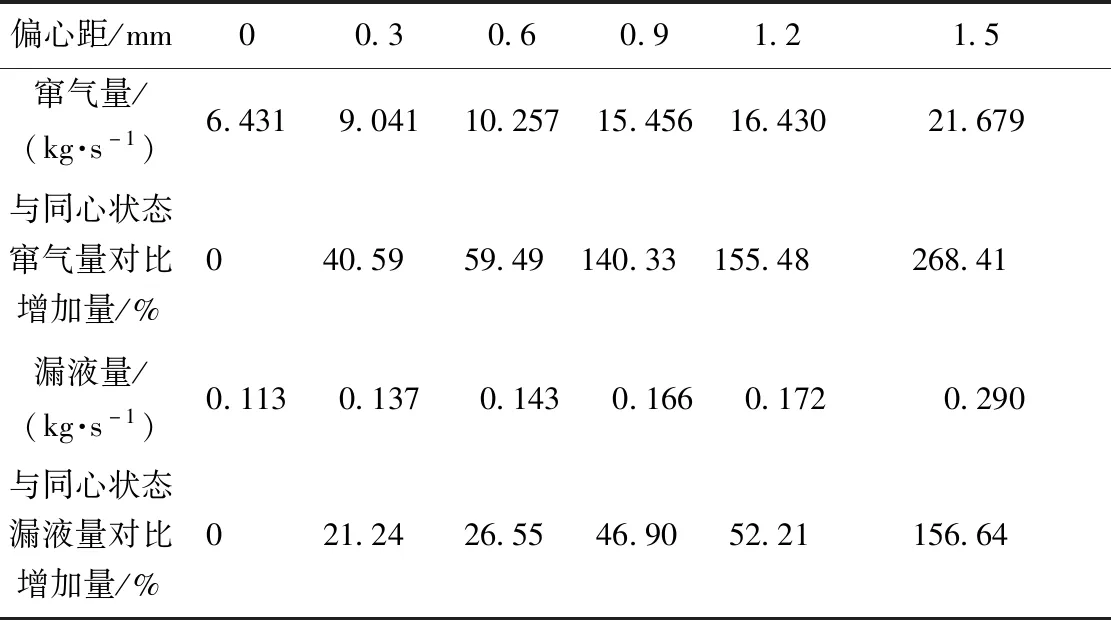

在图9中,左侧间隙内气相体积分数随偏心距增大不断降低,直至柱塞一侧贴紧油管运动时,该侧紊流槽内不发生气体上窜;且当偏心距大于0.9 mm时,间隙较大一侧的气相体积分数随偏心程度增大已不发生明显变化,此时该侧间隙内的气体体积分数高达92.2%。同时,表2显示当偏心距为0.9 mm时,柱塞流场的窜气量相比于同心状态增加140.33%。说明此时柱塞密封已失效,大量气体经由右侧紊流槽穿过流场中的液体进入柱塞上方的液段,发生严重的气体滑脱现象。此外,柱塞在上行过程同时伴随着液体漏失现象发生,当偏心距为1.5 mm时,漏液量同比增加156.64%,柱塞环空单侧间隙较大,上方液体以0.29 kg/s的速度流过柱塞下表面至下方气体区域,此时柱塞单次循环液体泄漏量过大;而偏心距小于1.5 mm时,通过柱塞下表面的液体流速小于0.18 kg/s,与同心状态对比增加量最大值仅为52.21%,说明此时偏心距对漏液量的影响较小,紊流槽内的上窜气体可有效阻挡液体漏失。

图9 不同偏心距下柱塞紊流槽的气相体积分数Fig.9 Gas volume fraction of turbulent groovesin plunger with different eccentricity

表2 不同偏心距柱塞与油管间隙的泄漏量Table 2 Leakage between plunger and tubing with different eccentricity

综上所述,当柱塞与油管轴线处于同心状态作业时,柱塞外壁紊流槽的密封效果最好。随偏心距逐渐增大,密封效果逐渐变差,直至偏心距大于0.9 mm时,出现密封失效,大量气体发生滑脱。根据偏心状态模拟结果,可推断当间隙小于0.9 mm时,柱塞紊流槽的密封性能较好,而当间隙大于2.4 mm时,紊流槽密封失效;偏心距为1.5 mm时,液体以0.29 kg/s的速度漏至柱塞下表面的气相区域。因此,在柱塞举升过程中,偏心状态对密封效果及举升瞬态过程有着不可忽视的影响。

4 柱塞偏心对气举特性影响分析

柱塞气举是一个循环过程,井底流压、井口油压、举升液量、产气量等多种变量参数对其过程都有重要影响。而柱塞与油管之间空隙使得实际运行过程为偏心运动,根据柱塞偏心状态模拟结果表明,随偏心距增加,柱塞上方液体沿环空间隙漏至柱塞下表面气相区域的速率逐渐增大。柱塞举升过程中的偏心状态直接影响其密封效果的好坏,从而影响柱塞的举液能力;且柱塞上行中存在压力损失,因此在卡定器释放柱塞时的启动压力需要考虑环空压差,以模拟所得压差值ΔP修正柱塞运动方程[24-25]。则可计算柱塞推动液体运行至井口液体刚好漏完时柱塞的临界启动压力pd,其计算公式为

(4)

式(4)中:ps为井口油压,Pa;ρgu为柱塞液面上方气体的平均密度,kg/m3;H为柱塞卡定器深度,m;h为柱塞长度,m;Hl为柱塞上面液柱长度,m;Ff为柱塞及液柱与油管壁之间的摩阻力,N;d为油管直径,m;A为油管面积,m2;M为柱塞质量,kg;ρl为液柱密度,kg/m3;ΔP为环空压差,Pa。

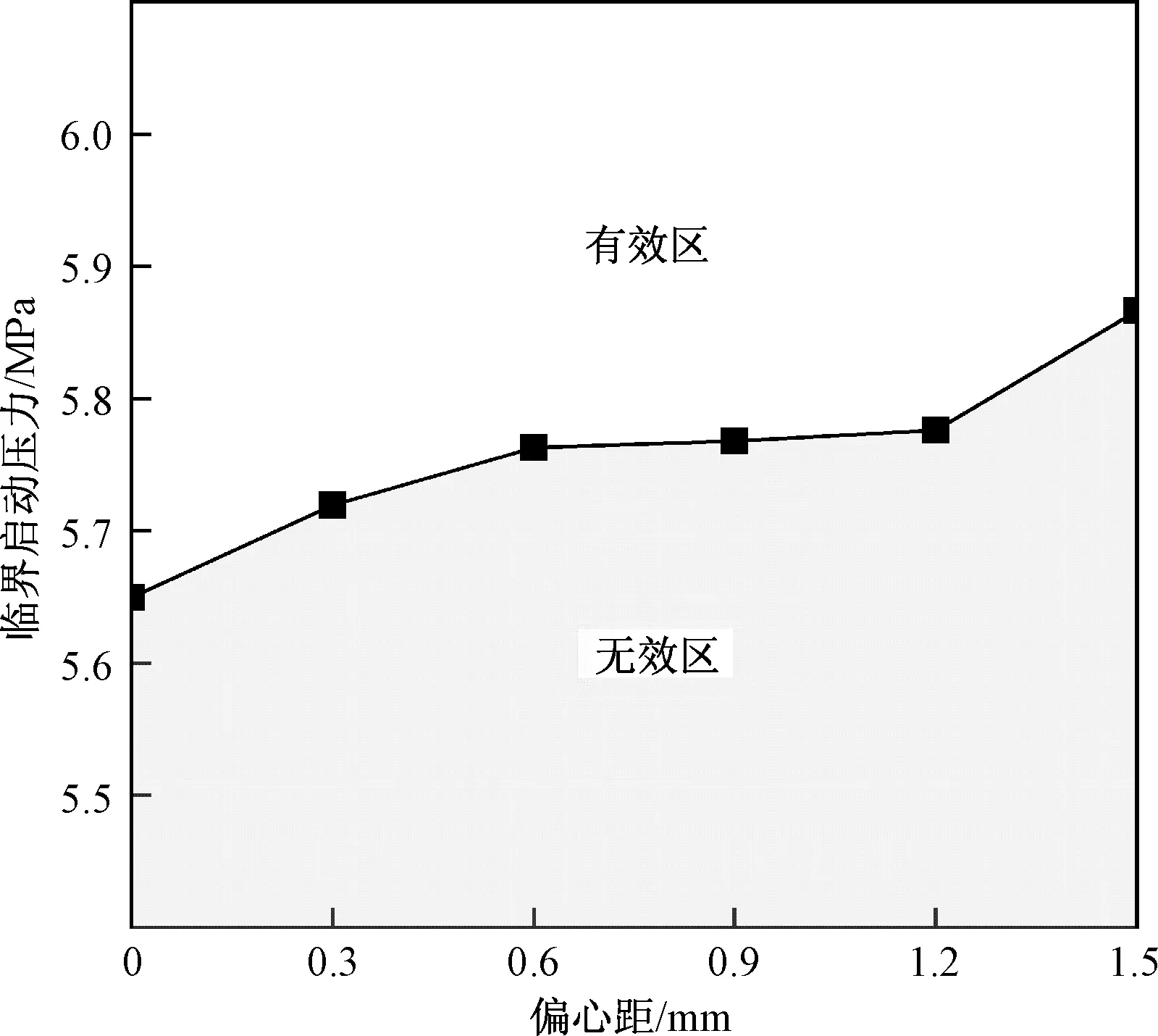

如图10所示,井口油压为5 MPa时,柱塞同心运动时临界启动压力值为5.65 MPa;偏心距为1.5 mm时压力需达到5.87 MPa,说明柱塞启动压力临界值随偏心距增大而增大。若启动压力低于临界值时,柱塞上行至井口后液体段塞将全部漏失至柱塞下方,此时柱塞气举工艺未达到排水采气目的。因此为排出井底积液,需考虑柱塞偏心运动时环空间隙的漏液情况,以使井下柱塞启动压力大于对应临界值后释放压力。从而在实际操作中需要对井下地层气或注入气的压力要求更高,或增加柱塞排液结束后关井恢复压力的时长,以使足够的气体膨胀能推动柱塞正常、有效地举升液体。

图10 柱塞临界启动压力随偏心距变化Fig.10 Critical starting pressure of plunger varies with eccentricity

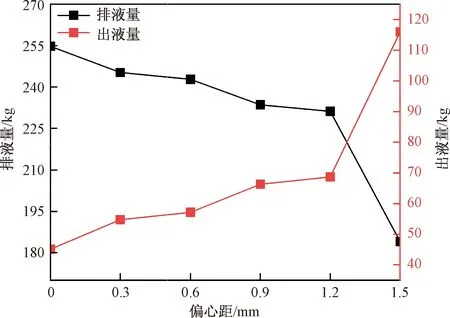

假设柱塞上方液柱质量为300 kg,结合式(4)计算不同偏心距下柱塞单次循环的举液能力,结果如图11所示。柱塞同心运动时,排液量为254.8 kg,而由于环空间隙泄漏至柱塞下方液体与气体相混合,产出气体携带的出液量为45.2 kg;而偏心距为1.5 mm时,排液量为184 kg,而出液量为116 kg,排液量与同心相比减少了27.8%,说明柱塞单次循环排液量随偏心距增大而减少。偏心后单次举升的液体很少,会造成短期内排液不及时,柱塞排水采气效果大大降低;如果排液量过小,导致出液量大于排液量,将会造成排水采气失效。因此为更有效地实现柱塞工艺,应考虑柱塞偏心后对其排液量的影响,提高单次循环举液能力。

图11 柱塞举液能力随偏心距变化Fig.11 Lifting capacity of plunger varies with eccentricity

综上所述,柱塞启动所需的临界压力值随偏心距增大而增大,排液量随之降低。为提高天然气井采收率,应考虑柱塞偏心后对井下卡定器释放时启动压力的影响,提高对关井憋压和注气作业的要求;也应考虑偏心后环空漏液量增大对单次举升排液量的影响,提高柱塞举液能力。

5 结论

数值计算偏心柱塞环空间隙气液两相逆流流场参数,分析偏心环空柱塞密封特性及对举升工艺的影响,为优化柱塞结构和气举工艺提供理论参考。得出如下结论。

(1)柱塞上行举液过程中,柱塞外壁的多级紊流槽结构可以有效降低上窜气体的动能,其中部分动能因形成漩涡而转化为热能耗散,且部分气体因与液体相互作用而造成能量耗散,可降低气体流速,减少气体上窜现象的发生;同时紊流槽内大量气体块填满紊流槽并有效防止液体下落。

(2)柱塞与油管轴线处于同心状态作业时,柱塞外壁紊流槽的密封效果较好;随着偏心距的增大,密封效果逐渐变差。偏心距为0.9 mm时,窜气量较于同心状态恶化140.33%;偏心距为1.5 mm时,液体以0.29 kg/s的速度漏至柱塞下方区域。

(3)柱塞偏心后导致启动时所需的临界压力增大,影响其对地层憋压或注汽作业的要求;同时也会导致单次举升的液量减小,减低其举升排液效率,若出液过多会导致排水采气工艺失效。