下运带式输送机的设计

2022-01-13刘威

摘要:近几年,随着矿山、煤矿的现代化开采以及水电站等的开发建设,下运带式输送机已越来越多地应用于下运物料的输送当中。本文通过对下运带式输送机的特点及系数取值的分析,全面探讨下运输送机的驱动圆周力、胶带张力以及驱动、制动与拉紧装置的设计计算方法。对于下运输送机特别是布置线路复杂的下运带式输送机,分段分区计算,以求出输送机在发电与电动工况时功率与张力的极大值,然后进行准确的设计,以达到经济合理、运行可靠。

关键词:下运;带式输送机;设计计算;结构布置

近几年,随着矿山、煤矿的现代化开采以及水电站等的开发建设,下运带式输送机已越來越多地应用于下运物料的输送当中,并有朝着长距离、大运量、大倾角等方向发展的趋势,而现行的设计选用手册及规范对此的论述较为简略。下面从设计计算与结构布置等两方面对下运带式输送机的设计加以分析、计论。

1.下运带式输送机的设计计算

1.1 驱动圆周力的计算

下运带式输送机存在两种工作状态,即正功电动和负功发电。因此,下运输送机的计算应分电动和发电两种工况进行计算。对于线路布置简单、单一角度下运的输送机只需计算满载下运发电和空载电动运行两种情况;但对于角度有变化,或是布置呈V字形,亦或呈多V组合的波浪形等布置形式和工况较复杂的下运输送机,计算时应以有利于计算出最大圆周驱动力和驱动功率为原则,对可能出现的情况分段分区讨论计算,即:计算发电工况时,若满载时的阻力为负值即按满载计算,若满载时的阻力为正值就按空载计算。电动工况则反之。

摸拟摩擦系数的选择,由带式输送机设计手册[1][2]圆周驱动力计算公式FU=fLg[qR0+qRU+(2qB+qG)] +FN+FS1+FS2+FSt可知:摸拟摩擦系数f值需根据工况条件和安装水平等确定,且其与输送机长度成倍数关系,对圆周驱动力影响大。因此,为输送机的安全可靠运行,特别是为防止下运皮带机出现飞车的情况,摸拟摩擦系数f的取值也应使输送机的圆周驱动力向大值取为原则,即:输送机电动做功时摸拟摩擦系数f取大值,发电工况时取小值(如取f= 0.012 )。

1.2 驱动功率的计算。

由传动功率计算式PA=FUv,得:驱动功率PM=KdPAη2

式中:PM---驱动电机功率(Kw) PA---驱动滚筒轴功率(Kw) FU---驱动园周力(kN)

v--带速(m/s) η2--传动效率 Kd--电机备用系数

对于下运带式输送机为避免因给料不均、给料过量或供电电压降低而导致电机驱动力减少进而造成输送机失控而发生飞车的现象,孙可文[3]认为电机备用系数应取Kd=1.3~1.4,而煤矿标准[4]和DTⅡ(A)设计选用手册[2]推荐电机备用系数取Kd=1.0~1.2。考虑当今电机制造工艺水平和过载能力的提高并根据以往经验,笔者认为电机备用系数取Kd=1.05~1.2,对于长距离、大倾角下运输送机通常取Kd=1.2。

1.3 胶带张力的核算。

对于普通型的带式输送机来说,按正常满载运行并运用胶带的逐点张力计算法即能求得各点的张力值;但对于下运带式输送机,由于其圆周驱动力为负值,方向向下,而下运制动时的惯性力方向也同为向下,由制动力计算式FB=Fa-FU*=Fa-FU(下运输送机摩擦力FU*和驱动力FU等值)可知,制动力FB为惯性力Fa和驱动圆周力FU的数值总和。因此,下运带式输送机胶带的张力计算除按正常满载下运计算外,还必须校核制动状态下胶带不打滑时的张力与最大张力等,校核制动状态下的胶带张力时,我们应将最大制动力作为最大圆周驱动力代入胶带不打滑条件式(此时的制动力不必再乘以启制动系数KA值)求出制动时的最小张力,然后再采用逐点张力法求出胶带机在制动状态下的胶带张力值。比较制动和满载时胶带张力,取其大者,这样,就保证了下运输送机在所有工况下均不会因胶带张力不够而出现打滑的现象。

2.驱动装置的设计及结构布置

2.1驱动装置的布置。驱动装置的布置方式应依据下运带式输送机的线路走向及胶带张力荷载等因素确定,其根本目的是:降低胶带的张力,减少输送系统所受荷载;确保输送机安全、稳定运行,启制动响应快,操控方便等。由此,我们将下运带式输送机的线路布置分二种情况讨论:

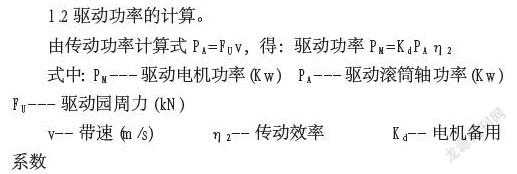

2.1.1下运带式输送机的线路布置全部为下行运行情况。

首先,分析输送机的胶带张力特性,下运带式输送机满载运行时的承载分支阻力为负值,方向向下,下运输送机上部滚筒奔离点的张力=下部滚筒奔入点的张力+承载分支阻力的绝对值,倘若驱动装置布置于下部滚筒(机头),为保证胶带的下垂度和不打滑限制则势必造成上部滚筒奔离点的张力非常大。其次,由于下运输送机惯性力方向向下,制动时其胶带张力为运行张力与制动力的同向叠加,因此其上部滚筒奔离点的张力则更大,胶带及其它部件选型也随之加大,同时胶带张力过大也不利于下运输送机的运行。因此,对于该种布置线路的下运输送机,其驱动装置应设置在下运输送机的上部位置即机尾部为宜,若实在无空间可能也应设在靠近机尾部的回程段,如图1。

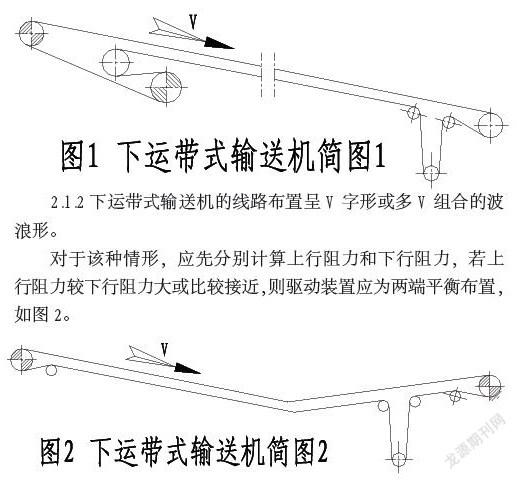

2.1.2下运带式输送机的线路布置呈V字形或多V组合的波浪形。

对于该种情形,应先分别计算上行阻力和下行阻力,若上行阻力较下行阻力大或比较接近,则驱动装置应为两端平衡布置,如图2。

尾部驱动装置起克服下行阻力,拽拉下行胶带,头部驱动起克服上行阻力,牵引上行胶带的作用。若上行阻力要远大于或远小于下行阻力,则此时的驱动装置就应布置在输送机的头部或者尾部,因为,此时应考虑主要阻力,而只须兼顾校核影响较小的情况。

2.2 驱置装置的设计分析及结构特点。

对于下运带式输送机,驱动装置的设计关键在于其下运时的启动与制动的设计,下面分别说启动与制动两个方面深入分析与探讨。

2.2.1启动装置设计及其结构特点

因下运输送机满载运行时的驱动力为负值,若满载启动则输送机具有在负载作用下自启动运行的特点,故下运输送机的启动方式应分以下情况计论。

2.2.1.1满载或有载下运时输送机负功率很大(如电机功率≥200kW),空载和电动运行时正功率也较大(如电机功率>100kW),这时输送机的启动装置应采用诸如变频软启装置、电气软启动器及液粘软启动装置等投入和切除均快速的软启装置,以便输送机在电动工况下延时启动,减少启动时对输送机系统的冲击并能平衡多电机驱时的功率平衡,输送机在超速和正常运行时能快速切除。但不能采用液力偶合器作为软启动装置,因为液力偶合是一种液力传动联接,通过高速泵轮上的油液推动涡轮转动输出转矩。当下运输送机超速时,由于液力偶合器为液力软联接,响应慢,容易造成电机失效甚至于损坏液力偶合器的叶片而发生飞车现象,且当输送机在满载自启下运达到设定速度时,电机投入也缓慢。

2.2.1.2满载或有载下运时输送机负功率较大,而空载和电动运行时正功率很小(如电机功率<45kW)。这种情况的下运输送机可无需采用软启动而采用直接起动以节省费用。因为若输送机正常空载(电动)启动时功率小,惯量小,冲击也小,电机可以直接起动。若输送机满载启动,输送机在制动控制下可以自行启动,当达到一定的速度时电机可以直接投入,响应也快,停车亦然。

2.2.1.3满载或有载下运时输送机负功率和空载、电动运行时正功率都很小。显然也采用直接起动。

2.2.2制动装置设计及其结构特点

在带式输送机中常用的制动器有液压推杆闸瓦制动器、液压下运制动器和盘式制动器。对于液压推杆闸瓦制动器,由于其制动力小、反馈联控不便且制动设置在减速机高速轴上,因此,不适用于下运带式输送机上,而仅用于短距离、力矩十常小的下运输送机上。对于液压下运制动器,由于它是与减速机高速轴(或电机轴)串联,系通过变量泵将机械能通过比例阀节流以达到制动目的,因液压阀均不可避免地存在泄漏,因此,选用液压下运制动器时应配置机械制动器以将输送机速度制动为零,该制动器具有超速反馈系统,但该下运制动器制动力矩较小不适用在长距离大力矩的输送机上,且其设置在减速器高速轴上,制动时对驱动装置的冲击较大。对于长距离大制动力矩的下运输送机应选用直接安装在低带轴上的盘式制动器,盘式制动器工作时采用闸头钳夹住制动盘以达到制动的目的,闸头的切除及夹压力大小需通过电控回路来控制,因此,对于下运盘式制动器必需设置速度检测装置,实时检测速度,即时反馈信号给盘式制动器并在盘式制动器与测速装置之间建立反馈封闭控制回路,超速即制动减速,速度正常又松闸运行。

3.拉紧装置的设计及其布置特点。

拉紧装置的布置位置应区分对待:对于采用垂直重锤拉紧等拉紧力不可调的拉紧方式,拉紧装置通常设置在张力较小的下部适当位置,即机头处,以减少拉紧装置的重量;但对于输送机长度较长或采用液压自动拉紧、绞车拉紧等拉紧力随胶带张力大小而作调整的拉緊方式,拉紧装置应设置在靠近机尾驱动滚筒的回程段附近以达到响应快速的目的。

4.结语

通过上文所述,对于下运输送机特别是布置线路复杂的下运带式输送机,我们应分段分区计算,以求出输送机在发电与电动工况时功率与张力的极大值,然后进行准确的设计,以达到经济合理、运行可靠。

参考文献:

[1]机械工业部北京起重运输机械研究所.DTⅡ型固定式带式输送机设计选用手册[M].北京:冶金工业出版社,1994.

[2]机械工业部北京起重运输机械研究所等.DTⅡ(A)型带式输送机设计手册[M].北京:冶金工业出版社,2003.

[3]孙可文.带式输送机的传动理论与设计计算[M].北京:煤炭工业出版社,1991.

[4]MT/T467-1996.煤矿用带式输送机设计计算[M].北京:煤炭工业部,1997.

作者简介:刘威,1980-10,男,汉,湖南衡阳,中专,工程师,带式输送机设计研究。