液电脉冲激波碎煤能量转换效率分析

2022-01-13吴敏干林福昌孙建军刘思维任益佳

刘 毅,吴敏干,林福昌,孙建军,刘思维,任益佳

(1.华中科技大学 电气与电子工程学院,湖北 武汉 430074;2.华中科技大学 强电磁工程与新技术国家重点实验室,湖北 武汉 430074;3.武汉大学 电气与自动化学院,湖北 武汉 430072)

0 引 言

开发基于液中高压脉冲放电的碎煤新技术对于辅助制取超纯煤和煤层气开采等工程应用具有重要意义[1-2]。液中高压脉冲放电破碎包含液电式破碎和电动式破碎2种形式,液电式破碎利用液电效应辐射出的强烈激波破碎固体;电动式破碎是利用高电压、快脉冲(上升时间<500 ns)作用下固体介质绝缘强度低于液体介质,在固体内部击穿形成放电等离子体通道,通道快速膨胀产生应力,从而使固体发生破碎。电动式破碎较液电式具有更低的能耗,但需要重复频率输出更高电压(100 kV量级)的快脉冲(<500 ns)[3-4],对脉冲功率电源提出了极高的要求,研制与维护成本高,难以满足工业应用的需求。液电效应可在较低电压(10 kV量级)、微秒脉冲(10 μs 量级)作用下产生,随着脉冲晶闸管等半导体器件性能的提升,现有的脉冲功率电源可实现重复频率输出强力激波,具有较低的成本与工业应用可行性[5]。

液电脉冲激波以纯物理的方式作用于煤块,具有高效环保、可选择性等优点,其强度随着传播距离衰减较快,作用范围有限。重复频率激波作用于煤块时,后加载激波在煤块微裂缝(微缺陷)表面产生瞬时切向拉应力,当动态应力强度因子大于煤块的断裂韧度时,诱导微裂缝起始并动态扩展[6-7]。激波的重复施加进一步造成煤力学性质的疲劳效应,在相对较低的激波作用下即可实现宏观裂缝和微裂缝的不断扩展而形成裂缝网络,使煤块发生解体破碎[8-9]。重复频率的液电脉冲激波作用于煤块,可有效改变孔隙结构与提高渗透率,有利于煤层气开采[10-11]。利用液电脉冲激波破碎菱镁矿石,作用方式主要是解离破碎和混合破碎,有利于菱镁矿石的后续分选和资源化利用[12]。昆士兰大学JK矿物研究中心利用高压脉冲放电预处理矿石,指出液电式破碎矿石的效率是实际应用中需要考虑的关键问题[13]。液电式破碎技术可应用于等离子体钻井,具有能量可控、无污染和无飞石等特点,但同样存在钻进效率的问题[14]。不同电参数对液电脉冲激波碎煤效果具有较大影响,涉及到不同参数配置下的能量转换过程。激波在液体里产生、传播,通过液-固界面进入煤块,传播过程中存在衰减与界面折反射,产生、传播机理复杂,涉及电气、等离子体与流体力学等多个环节,受电气参数、电极型式、液体及煤块物性等多因素影响,能量转换过程复杂。由于不同试验条件、作用对象的差异,其能量转换效率存在较大的差异,难以作为相关应用的理论参考。能量利用效率是影响液电脉冲激波破碎应用的重要因素,与放电过程等离子体通道的能量沉积与激波作用固体过程密切相关。

因此,笔者将重点关注液电脉冲激波碎煤的能量转换过程,为工程应用提供理论指导。为研究液电脉冲激波碎煤的能量转换效率,笔者搭建了液电脉冲激波碎煤综合实验平台,分析了激波碎煤的能量转换过程,利用放电等离子体通道时变电阻、激波压力和煤破碎能量的数学模型,建立了放电回路参数与能量及转换效率之间的联系。分析了不同电容充电电压下,煤块破碎效果、粒度分布和破碎能量效率。研究结论为液电脉冲激波碎煤技术在实际应用中能量效率和经济效益的最大化提供理论指导。

1 液电脉冲激波碎煤试验平台

液中高压脉冲放电破碎形成如图1所示,液电脉冲激波碎煤试验平台如图2所示。

图1 液中高压脉冲放电破碎的形式

图2 液电脉冲激波碎煤试验平台

主放电电容为3.38 μF,额定电压为50 kV。采用触发真空开关(Triggered Vacuum Switch,TVS)作为放电开关,额定电压为30 kV。放电介质采用普通自来水,电导率约为350 μS/cm。电极采用不锈钢材质针—板形式,针电极的尖端直径为1 mm,板电极的直径为25 mm,间隙距离为10 mm。放电容器的直径为60 cm,容器底部为弧形设计,最大高度为65 cm,外壳接地。通过间隙短接放电试验测得回路的电感为3.34 μH,回路电阻为0.15 Ω。

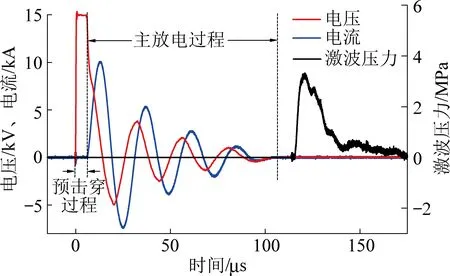

当电容的充电电压到达预设值时,通过光电隔离触发装置控制TVS开关导通,电容电压迅速施加到间隙两端,水间隙被击穿。分别使用Tektronix高压探头(型号:P6015A)和Pearson电流探头(型号:Pearson1330)测量间隙两端的电压波形和放电电流波形。采用压力探头(型号:PCB138A10)测量液电脉冲激波的波形,置于间隙中心水平距离17 cm处。利用示波器(型号:Tektronix MSO54)同步记录放电过程的电压、电流和激波信号。

电容充电电压为15 kV,电极间隙距离为10 mm 时,典型的间隙电压、电流和激波波形如图3所示。水中高压放电过程包含预击穿阶段和主放电阶段。预击穿时延为5.76 μs,水间隙流过泄漏电流,从而导致电容上能量存在一定的损失。主放电过程是水间隙被击穿后,在电极之间形成了放电等离子体通道,等离子体通道的阻抗迅速下降,电容剩余能量迅速注入等离子体通道中,等离子体通道加热膨胀形成空腔并向外辐射出强烈的激波。主放电电流波形呈二阶振荡,电流的第1个峰值为10.08 kA,主放电过程的持续时间为99.42 μs,经过8个振荡半周期后,电流衰减为0。测得的激波压力峰值为3.25 MPa,高压脉冲放电在水中形成激波并向前传播,经过液-固界面进入到煤块中,使煤块发生破裂,重复频率的激波作用于煤块,后加载的激波进一步强化先前加载激波的作用效果。

图3 典型的电压、电流和激波波形

试验煤样来自陕西榆林煤矿,煤样参数见表1。选用初始粒度相对一致,约为粒径30 mm的煤块样品作为试验对象。将质量为500 g煤块均匀放置于电极间隙的周围,利用液电脉冲激波作用于煤块样品。20次激波作用后,将容器中的破碎产物滤出,并在60 ℃条件下烘干3 h,使其充分干燥。采用电动振筛机(型号:YCHH0301),频率为1 150次/min,配备的筛网孔径分别为2、4和8 mm,对烘干后的破碎产物进行粒度筛选分类,得到不同粒度区间的破碎产物。采用精密电子秤对不同粒度区间的破碎产物进行称重,最终得到煤块破碎产物的粒度分布。通过调整电容器电压改变激波强度,维持其他的试验条件不变,重复以上操作,得到不同激波作用下碎煤产物的粒度分布。

表1 试验煤样的参数

2 激波碎煤能量转换效率分析

2.1 激波碎煤能量转换过程

利用液中脉冲放电产生强烈激波,在水中传播并作用于煤块使其致裂破碎是一个瞬时、连续且复杂的能量转换过程。其中涉及到电容储能向等离子体通道能量沉积的过程,等离子体通道能量向激波机械能转换的过程和激波机械能向煤破碎能量转换的过程,如图4所示。

图4 能量转换过程示意

其中,EC为电容的初始储能;Eloss为液中放电过程中的能量损失,包括预击穿过程的能量损失、光辐射能量和热传导能量等。预击穿过程的实测电压降落很小,损失的能量可忽略。液电脉冲激波形成的过程中,光辐射能量占等离子体通道沉积能量的比例不超过5%[15-16]。放电过程的时间尺度要远小于热传导发生过程,热传导能量可以忽略不计[17],因此笔者在分析的过程中忽略了Eloss的影响。EB为间隙击穿时刻的电容储能,放电等离子体通道在电极间建立起来,电容储能迅速注入到等离子体通道中,转化为通道的沉积能量Ech。ER为回路电阻消耗的能量,电能注入到等离子体通道后不断释放焦耳热,使得通道膨胀形成空腔的同时向外辐射出强烈的激波,等离子体通道沉积能量转化为通道内能Ein和激波机械能Esw。液电脉冲激波在水中传播并作用于煤块,使煤块发生破碎,激波机械能量转化为煤块破碎所需能量Edis和其他形式能量Eot,液电脉冲激波碎煤过程中能量平衡表达式为

EC=Edis+Ein+ER+Eloss+Eot

(1)

Ech=Ein+Esw

(2)

2.2 液电脉冲激波机械能转换效率

放电等离子体通道的沉积能量是液电脉冲激波碎煤过程的关键因素,影响着激波的强度、机械能量和煤块破碎效果。等离子体通道沉积能量主要由主放电电流和等离子体通道的电阻决定,等离子体通道电阻和沉积能量的表达式[18-19]为

(3)

(4)

式中:Rch为放电等离子体通道时变电阻;Ech为通道的沉积能量;l为通道的长度;t为时间;βch为水中放电系数,与电极结构和放电液体介质的性质有关,取值为1.31×105(V2·s)/m-2;i(t)为流过回路的电流。

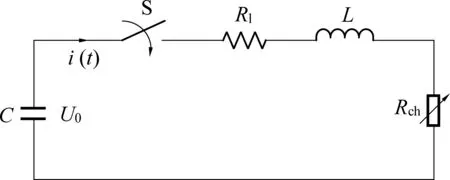

液电脉冲激波碎煤的等效电路如图5所示,主要包括充电电容C、回路电阻Rl、回路总电感L和等离子体通道电阻Rch。回路方程的表达式为

图5 激波碎煤等效电路示意

(5)

式中,UC(t)为电容电压。由式(4)和式(5)可以得到电路方程表达形式为

(6)

其中:微分方程组初始条件为i(0)=0,di/dt(0)=U0/L;U0为电容充电电压;Rch随着电流的上升而迅速下降到很小值,因此电阻初始值的选取对方程组的计算结果影响不大,取Rch(0)=10 Ω。

放电等离子体通道建立的初期,通道直径为10-4~10-6m[19],等离子体通道直径远小于长度l,等离子体通道呈近似圆柱形膨胀,液中放电等离子体通道表面压力(即为激波初始时刻的压力)与膨胀速度之间的关系[17]可以表示为

(7)

其中,r为等离子体通道的半径;α、β为系数,α=300.1 MPa、β=300 MPa;ρ0为液体密度。理想状态下放电等离子体通道的内能和激波机械能表达式[18-19]为

(8)

(9)

将式(8)、式(9)代入液电脉冲激波形成过程的能量平衡式(2)可以得到

(10)

其中:V(t)为等离子体通道的体积;P(t)为等离子体通道表面压力;γ为绝热系数,取值为1.3。由式(7)和式(10)可以得到液中放电等离子体通道膨胀过程的表达式为

(11)

从而,液电脉冲激波形成初始阶段的压力表达式为

(12)

放电等离子体膨胀产生的激波在液体中向前传播,在远场条件下(D>10l),逐渐演化为较为均匀的球面波,激波压力与传播的距离成反比关系,距离间隙中心水平距离D处的液电脉冲激波压力表达式[20]为

Psw(t)=P(t)D-1

(13)

由式(12)和式(9)可以得到激波压力和激波机械能量,电容储能转化为液电脉冲激波机械能的效率η1为

(14)

式中,u0为电容初始充电电压。

2.3 激波碎煤能量转换效率

重复频率的液电脉冲激波作用于煤块,使煤块产生裂缝和破碎。激波机械能用于煤块宏观上的破坏,产生新的断裂表面,同时在传播和碎煤的过程中存在能量的损失。煤块在激波作用下致裂破碎的过程中产生新的断裂表面所需的能量,也即煤块破碎消耗的能量[21-22]为

Edis=ξS

(15)

其中:ξ为比自由表面能,与材料的断裂韧性和弹性模量有关;令ξ为147.1 J/m2;S为煤块破碎过程中新生断裂面面积。粒度分布在dn-1~dn的煤块破碎产物的表面积[21]可以表示为

(16)

其中:M为破碎样品的总质量;fdn为粒度不大于dn的破碎产物占总体的比例;ρ为煤块密度320 kg/m3。煤块破碎后新生断裂表面的面积为

S=ΔSd1-d0+ΔSd2-d1+…+ΔSdn-dn-1-S0

(17)

其中,S0为激波作用前煤块样品的表面积。液电脉冲激波机械能转换为煤块破碎能量的效率η2为

(18)

其中,N为激波重复加载的次数。电容储能转换为煤块破碎能量的效率为

(19)

3 液电脉冲激波碎煤试验结果

液中高压脉冲放电过程中,放电等离子体通道沉积能量主要由电流的首个振荡半周期决定[23]。电容充电电压为15 kV时,放电电流首个半周期波形的计算结果和实测结果如图6所示。不同电容充电电压条件下,液电脉冲激波的计算波形和实测波形如图7所示,放电电流和激波压力的数值解与实测结果相近,稍有误差的主要原因是计算过程中忽略过程中的一部分能量损失;放电等离子体通道电阻和通道沉积能量以及激波机械能的特性曲线如图8所示,Rch(t)随着电流的上升而迅速下降,在电流达到第一个峰值后,阻值降至很小值并趋于稳定。在电流的首个振荡半周期内,等离子体通道沉积能量和激波机械能量迅速增加,随后缓慢增加至最大值。因此主放电过程的首个振荡半周期决定了等离子体通道的沉积能量,决定了整个液电脉冲激波碎煤过程的能量分配,激波碎煤过程的各能量参数和转换效率见表2。

图6 放电电流实验与计算波形

图7 等离子体通道电阻和能量参数计算结果

图8 不同充电电压激波压力实测与计算结果波形

表2 不同电容电压下各参数

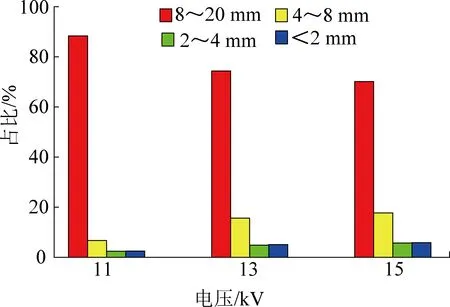

重复频率的液电脉冲激波作用前后煤块试样如图9a、图9b所示(电容电压为15 kV),初始煤块样品破碎成为粒度大小不一的煤炭颗粒,破碎效果明显。破碎产物经筛分处理后经测量煤炭颗粒的最大粒度为20 mm。煤块破碎产物被筛分为0~2、2~4、4~8和8~20 mm四个不同粒度区间,如图所示9c所示。煤块破碎产物的粒度分布如图10所示,其中8~20 mm粒度产物占主要部分,0~2和2~4 mm粒度产物占比基本持平,表明在相同电容充电电压下,重复频率的激波作用于煤块,煤颗粒的粒度越小破碎的效果越不明显;随着电容充电电压的提高,8~20 mm的大粒度产物的比重下降,大粒度煤颗粒破碎效果明显,0~8 mm的小粒度颗粒的比重上升,粒度为4~8 mm的煤炭颗粒增加最为明显,表明在相同激波加载次数条件下,煤块样品的破碎程度随着初始电容储能的增加而增大,煤炭颗粒的粒度越小破碎程度增加越不明显。

图9 液电脉冲激波作用前后煤样

图10 不同充电电压下的粒度分布

由表2可得,电容储能转换为激波机械能的效率与激波机械能的变化趋势相反,电容电压为11 kV 时,激波机械能量最小(27.30 J),但机械能转换效率η1最高(13.35%);电容电压为15 kV时,激波机械能量最大(42.47 J),但机械能转换效率最低(11.17%)。提高电容充电电压,增加电容储能,虽然激波碎煤过程中的等离子通道的沉积能量、激波机械能和煤块破碎能量都会增加,但是过程中其他形式的能量也会增加,导致能量损失率增大,激波机械能的转换效率下降。

当充电电压由11 kV提升到13 kV时,EC增加了39.67%,Edis增加了108.33%,η2增加了2.04%;当充电电压由13 kV提升到15 kV时,EC增加了33.14%,Edis增加了20%,η2分别为5.27%和5.19%。在液电脉冲激波碎煤过程中,提高充电电压,电容储能增大,激波机械能量转换为煤块破碎能量的效率没有一直增加。若继续提高充电电压,增加电容储能,煤块破碎能量的增加也非常有限,激波碎煤过程的效率会更低。综合能量转换效率η1和η2的变化规律,液中脉冲激波碎煤过程的能量效率存在最大值。液电脉冲激波碎煤的过程效率ηdis分别为0.43%、0.64%和0.58%,电容充电电压为13 kV,即电容储能为285.61 J时煤块破碎的能量效率最高。

因此,在液电脉冲激波技术碎煤的实际应用中,提高电容充电电压,电容初始储能增加,虽然能够获得更高的激波压力峰值、更大的激波机械能量,煤块破碎程度更大。但是由于液电脉冲激波碎煤过程中能量转换效率的问题,耗费大量的电能使煤的破碎粒度更小、破碎程度更大,无论是从能量转换效率上还是实际应用价值上都是没有优势的。根据液电脉冲激波碎煤技术的实际应用条件,可以预测煤破碎的效率,利用较小的液电脉冲激波能耗和最佳的激波碎煤效率来预处理煤,改变煤块的破碎程度,可以提高整个液电脉冲激波技术应用的生产效率和经济效益。

4 结 论

1)电容充电电压,即电容初始储能会影响液电脉冲激波碎煤效果和破碎产物的粒度分布;充电电压越高,电容储能越大,能获得更多的等离子体通道沉积能量,从而激波的机械能越大,煤块破碎程度越高。

2)随着充电电压的提高,等离子体通道沉积能量转化效率增加,激波机械能的转化效率减小,而激波机械能转化为煤块破碎能量的效率有限,整个液电脉冲激波碎煤过程能量效率存在最佳值。

3)综合考虑液电脉冲激波碎煤的能量转换效率和经济效益,开发低能耗、高效率的液电脉冲激波碎煤技术是未来发展的方向。