高速动车组齿轮箱齿轮修形方法研究

2022-01-13方翁武张志新

方翁武,宫 峰,高 扬,张志新

(中车戚墅堰机车车辆工艺研究所有限公司,江苏 常州 213011)

1 引言

截止2018年,中国高铁里程几乎占世界总量的2/3,而齿轮箱作为高铁动力转向架上的关键零部件[1-4],具备运用环境非常复杂、运用工况尤其特殊、检修维护周期长等特点,对如何提高高铁齿轮箱的整体性能,保证齿轮箱的安全运用a 需要更多的关注。根据以往的研究表明齿轮修形对齿轮啮合的传动误差是有显著成效的,此外还能降低轮齿之间的接触应力,对提高齿轮箱的传动性能是一种比较容易实现的手段[5]。

Romax Wind 软件在传动领域,尤其在齿轮的优化分析方面的准确及高效,受到工程师及学者们的普遍认可。这里基于此软件首先对某高铁齿轮箱构建动力学计算建模,然后通过调整修形参数进行研究,提出一种新的齿轮修形方法旨在服务高铁齿轮传动。

2 高铁齿轮传动系统振动模型

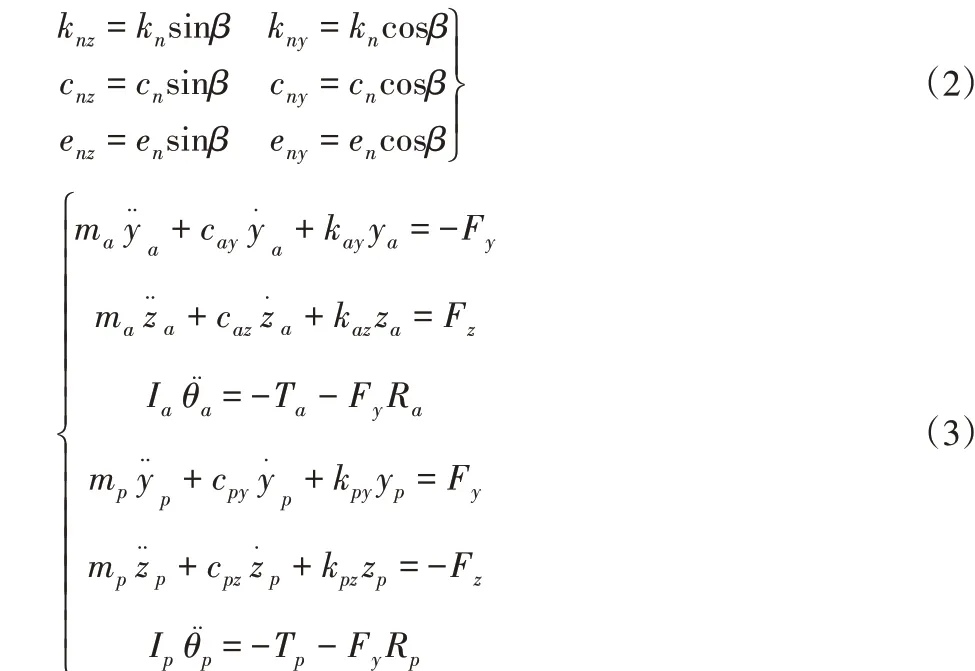

其位移矩阵{δ}可表示为:

高铁齿轮传动系统齿轮箱采用一级斜齿轮传动,是一个弯-扭-轴-摆多自由度的耦合振动[6],其振动示意图,如图1所示。

图1 斜齿轮振动示意图Fig.1 Sketch of Helical Gear Vibration

式中:yi,zi(i=a,p)—主动、从动齿轮的中心点位置Oa,Op在径向、轴向的平移;θi(i=a,p)—旋转角位移。

上式中如果在法向上已知其刚度kn、阻尼cn及啮合误差en,进一步有:

式中:Ii(i=a,p)—绕轴线的转动惯量;Ti(i=a,p)—外载力矩;ciy和kiy(i=a,p)—平移的阻尼和刚度系数;Ri(i=a,p)—齿轮的基圆半径。

式(3)进一步写成如下矩阵形式:

3 齿轮修形

齿轮修形大致有两种不同的形式:一种是齿廓修形,另一种是齿向修形[7]。

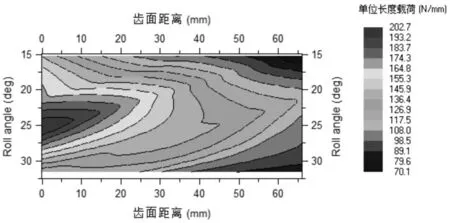

4 齿轮修形前仿真分析

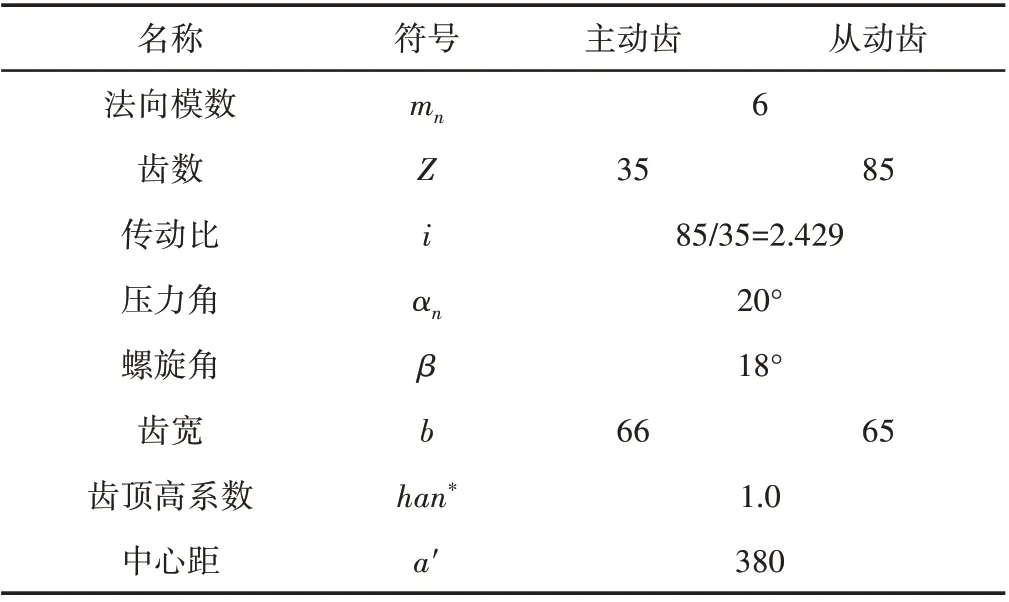

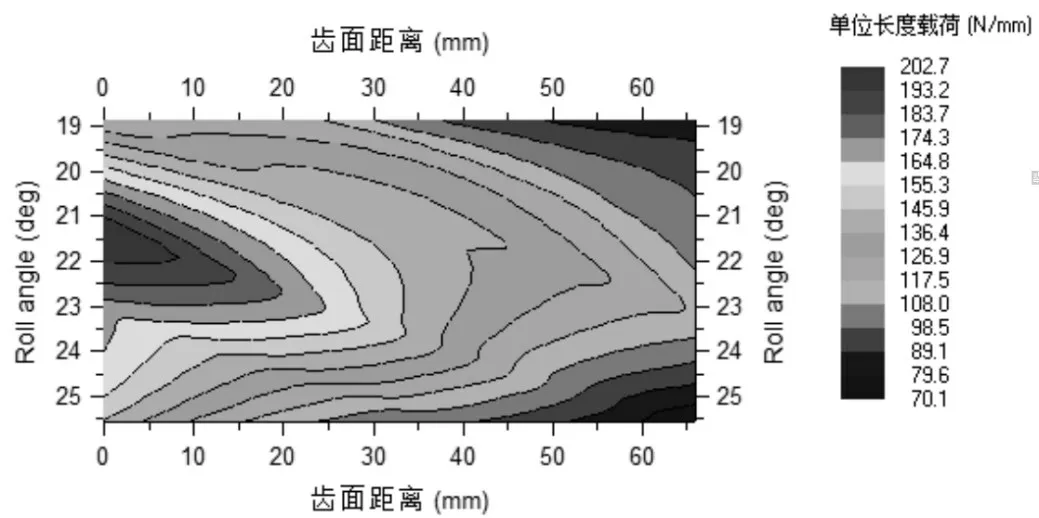

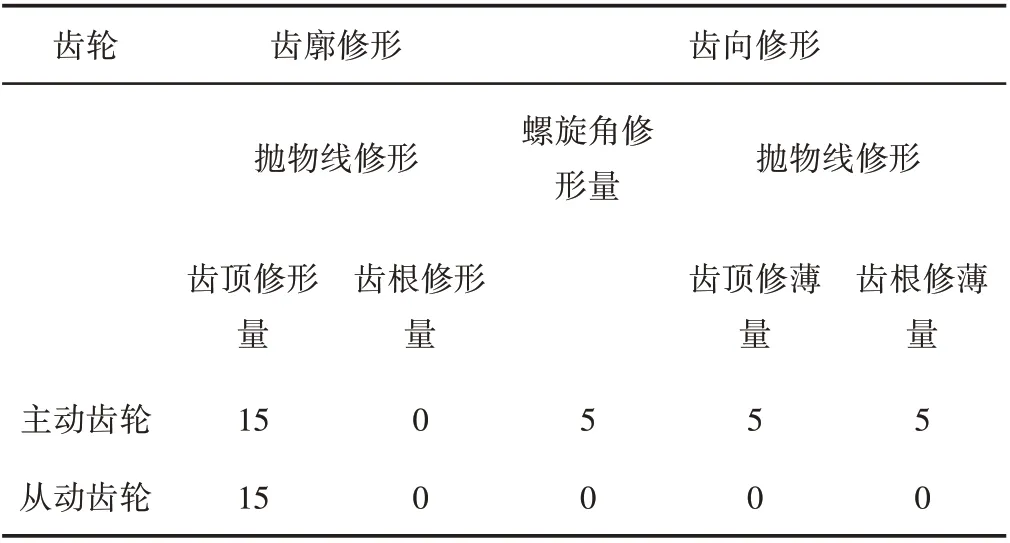

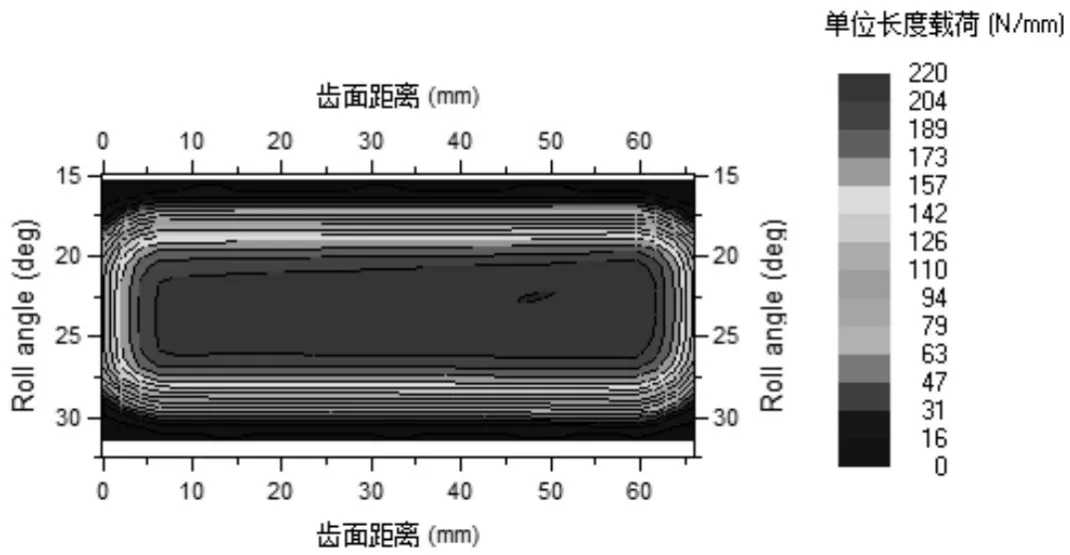

依据振动模型分析,结合表1中的基本参数,将齿轮传动系统中出轴承以外的零部件在Abaqus软件中生成柔性体,最后导入到Romax软件中,构建高铁齿轮箱的计算模型,对齿轮副进行仿真计算,得到齿面沿齿宽方向的单位长度载荷,如图2和图3所示。传动误差变化趋势,如图4所示。

表1 某高速动车组齿轮箱基本参数Tab.1 Basic Parameters of High-Speed Train Gearbox

图2 主动齿齿宽方向的齿面接触载荷Fig.2 Contact Load on Tooth Surface inWidth Direction of Pinion Gear

图3 从动齿齿齿宽方向的齿面接触载荷Fig.3 Contact Load on Tooth Surface in Width Direction of Driven Gear

图4 传动误差Fig.4 Transmission Error

观察图2和图3,在未修形前齿轮的偏载现象非常明显,极易造成齿轮偏载侧的胶合,从图4看未修形前齿轮啮合过程中的传动误差达到了0.63μm,齿轮之间的啮合冲击较明显,此时可以认为齿轮箱整体传动性能不佳。

5 齿轮修形参数选取

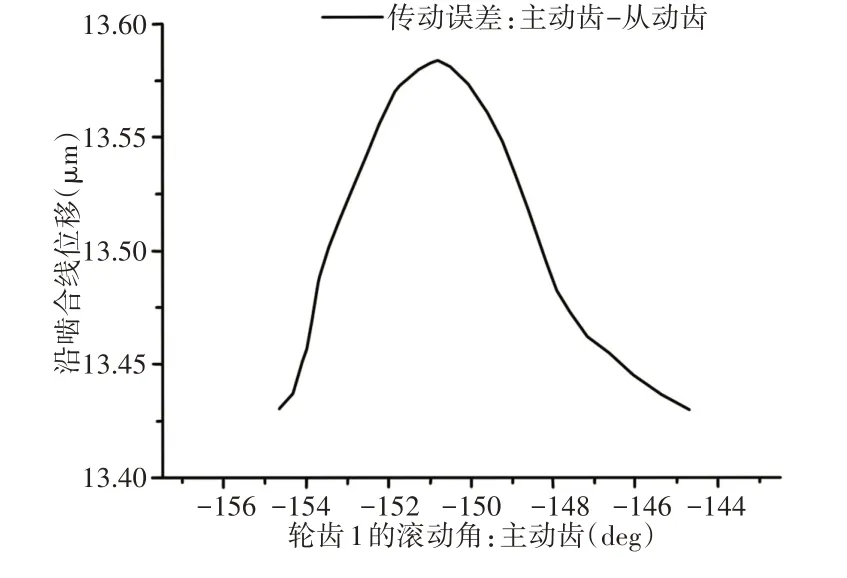

依照GB/Z6413.1-2003对齿顶修缘量进行计算[8]:

式中:Ft—齿轮切向力,N;b—齿轮有效宽度,mm;αt—端面压力角,°;cr—齿轮啮合刚度,GPa;KA—使用系数;Km—分支系数。

取KA=1,Kmp=1,由式(9)得齿顶修缘量δ=12.88μm。考虑高铁齿轮传动对传动性能要求更高这一特殊性,在参考标准里的公式基础上结合单位在齿轮传动系统研究经验上选取δ=15μm。经过计算分析发现修形曲线选择抛物线效果更好,因此本文研究的齿廓修形均选用抛物线,齿顶修形量δ=15μm。

对齿向修形,鼓形量为:

高铁齿轮箱的齿轮采用5级精度,属于高精度的齿轮,通常Δ值取其(0.6~0.7)。

式中:Fβx—跑合前的啮合齿向误差;yβ—跑合量。

对没有螺旋线修形的齿轮,有:

式中:fsh—弹性变形导致的螺旋线偏差;fma—制造引起的螺旋线偏差。

由参考文献[10]的式(30)计算得到fsh=0.49。

由于高铁齿轮箱的齿轮为5级的高精度,由参考文献[10]查阅得到:fma=fHβ5=7.5μm,得到Fβx=8.15μm。

结合参考文献[11]的式(35)以及式(13)得Fβy=6.9μm。

由式(10)~式(12)计算得到:Cc=13.9μm,Cβ=5.1μm,Δ=(3.5~4.1)μm,初步选取Cc=15μm,Cβ=5.1μm,Δ=4μm。

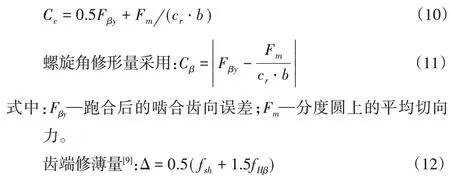

经过多组仿真计算比较,结果表明不进行齿向修鼓量修正结果最优,最终确定的修形后参数,如表2所示。

表2 修形后的最终参数列表(单位:μm)Tab.2 List of Final Parameters after Modification(Unit:μm)

6 齿轮修形前后对比

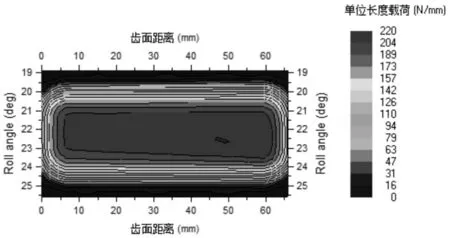

齿轮修形过后的主、从齿轮齿面接触载荷沿齿宽方向的分布图,以及齿轮啮合过程中的传动误差变化,如图5~图7所示。

图7 修形后传动误差Fig.7 Transmission Error after Modification

从修形后图5、图6与未修形前图2、图3对比可知,经过修形后,齿轮的偏载问题已经不存在,此外沿着齿宽方向看,齿轮始终从中间往两边减少且接近整个齿宽都在承载,虽然修形后相比修形前载荷的最大值增大了17.3N/mm,但是修形后在轮齿宽度方向的承载宽度却扩大了将近2倍,总体来说依然提高了齿轮副的承载性能。

图5 修形后主动齿齿面接触载荷Fig.5 Contact Load on Tooth Surface of Pinion Gear after Modification

图6 修形后从动齿齿面齿面接触载荷Fig.6 Contact Load on Tooth Surface of Driven Gear after Modification

文献[12]指出齿轮传动误差曲线是反映齿轮传动系统传动性能的重要指标之一,尤其对于高铁齿轮传动系统,对传动性能的要求更为苛刻。对比图7与图4,修形过后其传动误差的幅值降到0.19μm,比之修形前减少了0.44μm,减少比率高达69.8%,修形过后齿轮啮合过程中的传动误差形状也更加平缓,修形后齿轮的传动性能明显有了很大程度的改善。

7 结束语

通过对某高铁齿轮箱的修形方法的仿真计算研究表明:

(1)采用的修形方法:齿端修薄的齿廓修形配合齿向螺旋角修形使用的方式,采用这种修形手段基本适用于高铁齿轮箱的齿轮修形;

(2)采用的修形参数能显著降低齿轮传动误差,降低幅度高达69.8%,并且提高齿轮副的承载能力,最终改善高铁齿轮传动系统的传动性能。