大颗粒尿素生产装置隐蔽故障处理及日常管理

2022-01-13赵涛子叶泽斌李罗真胡海旋

赵涛子,叶泽斌,李罗真,胡海旋

(中海石油化学股份有限公司, 海南东方 572600)

中海石油化学股份有限公司海南富岛一期尿素装置,采用意大利斯纳姆公司的氨汽提尿素生产工艺以及海德鲁流化床大颗粒尿素生产工艺,主要生产粒径为2.00~4.75 mm的大颗粒尿素,设计产能为1 765 t/d。自1996年10月投产以来,工艺运行稳定,产品合格率高。随着设备逐渐老化,隐蔽性故障对装置影响越来越大。近几年,造粒机喷头连接支管焊缝出现砂眼、雾化空气加热器结垢严重、造粒机洗涤器除沫网结垢等故障频现。对此,分析其产生的原因并提出改进措施,以保证造粒系统的长周期稳定运行。

1 造粒工艺介绍

来自熔融尿液泵质量分数为96%的尿素溶液加入脲醛(UF)溶液,经静态混合器混合后,由调节阀送入流化床造粒机各组尿液喷头(压力控制在0.11~0.15 MPa),与雾化空气混合后喷淋到内部晶种上。

从造粒机出来的颗粒尿素,由抽料机抽出至安全筛,在此将粒径大于10.00 mm颗粒或结块尿素筛出后流入流化床冷却器进行冷却。从流化床冷却器出来的尿素颗粒由斗提机提升至筛分系统,粒径为2.00~4.75 mm的尿素颗粒经最终冷却器冷却后,由输送皮带送到成品仓库。

从造粒机排出的气体夹带尿素细粒(平均粒径为3 μm),其质量约为装置产量的4%。该气流进入湿式洗涤塔,用稀尿素溶液进行有效洗涤,当洗涤液质量分数达到45%~50%时,送到循环尿素溶液储槽,再用泵抽出至预热器预热后送蒸发系统回收。洗涤后几乎不含尿素的空气由抽风机抽出,经烟囱放空。

在洗涤器内部设有除沫器,为了防止除沫器堵塞影响风量,用水解解吸来的工艺冷凝液连续冲洗。

2 隐蔽故障分析及处理

2.1 造粒机喷头连接支管焊缝出现砂眼

造粒机自下而上分为下箱体、多孔板、喷头、上箱体。造粒机下箱体支撑多孔板、喷头和上箱体的质量,下箱体分为5个室,用来分布流化空气。造粒机上箱体分为6个室, 其中9组尿液喷头分布在前3室,每室3组,每组23个,共有207个喷头安装于多孔板上方。正常生产中,造粒机内部控制负压在-588~-294 Pa之间,在流化空气的作用下,内部晶种始终处于悬浮状态。尿液经喷头被雾化成微小雾滴均匀喷洒在内部晶种上,尿素颗粒经第一室至第三室不断累积长大,再经过后三室冷却后进入到产品流化冷却器。

2017年2月,尿素颗粒出现了不同程度的黏结现象,且呈逐渐扩大趋势。同时造粒机工况恶化、运行周期明显缩短,主要表现为造粒机第三室流化空气风量下降较快引起颗粒黏结,导致超大颗粒尿素增多。

2017年7月17日,尿素装置停车,对造粒机出料颗粒黏结原因进行排查,发现第三室多孔板被凝结尿素严重堵塞(见图1)。清洗造粒机后,对尿液喷头全部做喷淋试验,所有喷头喷洒状态正常。检查造粒机下箱体时,发现第三室下箱体第八组喷头检漏孔底部有大块尿素结晶堆积,该管线检漏孔全部被结晶堵塞,确认第八组喷头存在泄漏。

图1 多孔板严重结晶堆积

原因分析如下:

(1) 由于装置运行年限长,焊缝被尿液腐蚀,导致造粒机喷头连接支管焊缝出现砂眼[1]。

(2) 该焊缝所处位置非常狭窄,此处作业会影响焊接质量。

(3) 每组喷头的总管都是“U”型管布置,该泄漏点支管位于“U”型管直管的末端,支管上部被固定,连接焊缝处存在温度变化引起的应力影响。

处理措施:

(1) 尿液管线、伴热蒸汽管、雾化空气管线、保温棉均封闭在厚度为1 mm的不锈钢保温皮内(见图2)。切开保温皮后发现,整条管线保温层已完全被尿素堵满,长期泄漏的尿液与保温棉形成坚硬的块状凝结物(见图3)。用风镐清理干净该凝结物。

a.侧面图

b.俯视图图2 尿液管线、雾化空气管线、伴热蒸汽管结构

图3 尿液与保温棉形成块状坚硬凝结物

(2) 除了第八组末端2个尿液喷头保证蒸汽流动外,用堵头封堵其余21个尿液喷头。打开第八组喷头吹扫蒸汽,发现尿液支管焊缝有小砂眼渗漏,又通过渗透检测确认具体泄漏点,对发现的角焊缝漏点进行满焊处理。再次渗透检测和加蒸汽查漏,确认泄漏点完全消除。

(3) 恢复保温棉和不锈钢保温皮,安装好尿液喷头。

造粒装置恢复运行后,出料未出现颗粒黏结现象,造粒机运行周期达到了30d以上。根据这次故障发现及处理经验,又主动排查并检修第二组和第七组喷头泄漏点。

2.2 雾化空气加热器结垢变形

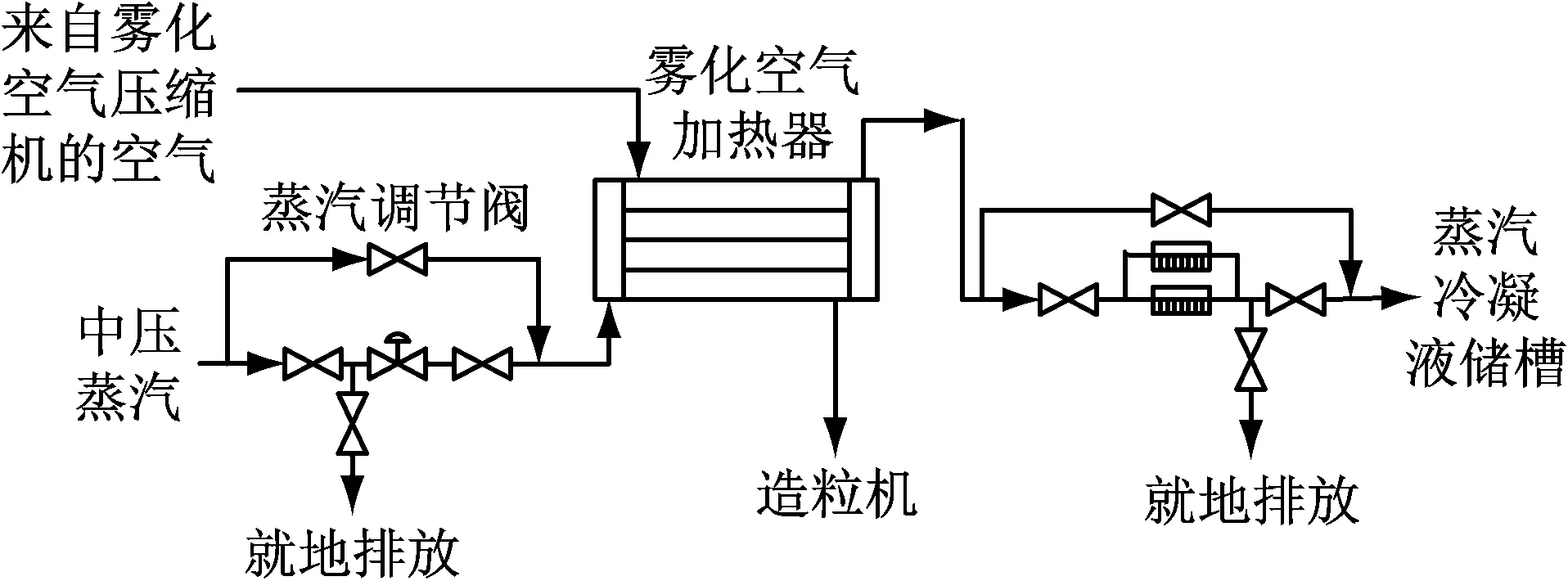

雾化空气由压缩机提供。雾化空气加热器为翅片管式换热器,材质为碳钢,壳侧走的是空气,管程走的是蒸汽。正常生产中,采用压力为2.15 MPa的中压饱和蒸汽对雾化空气压缩机提压的空气进行加热,蒸汽冷凝液则通过中压冷凝液管线回收到蒸汽冷凝液储槽,工艺流程示意图见图4。尿液经雾化空气加热器加热至129~135 ℃后,送入每一组雾化空气喷嘴,尿液雾化形成极细雾点喷涂到晶种表面,经过一定的造粒时间后,晶种长大到规定尺寸[2-3]。

图4 雾化空气加热器工艺流程示意图

2017年12月,工艺人员发现在自控状态下雾化空气加热器蒸汽调节阀逐渐开大。特别是当环境温度低时,即使蒸汽调节阀在全开状态下,仍然不能满足工艺需求。为了使雾化空气温度达到129~135 ℃,工艺人员在蒸汽调节阀全开的情况下,同时开蒸汽调节阀副线阀来调节温度。刚开始还可以满足生产需要,30 d后,全开蒸汽主线和副线阀的情况下,白天环境温度升高时,雾化空气温度可以达标;晚上环境温度下降时,必须开蒸汽冷凝液疏水器副线来提高温度。如此,导致蒸汽直接进入中压冷凝液管线中,管线带动蒸汽冷凝液储槽一起晃动,给装置安全运行带来较大隐患的同时蒸汽消耗过多。

2018年3月,尿素装置计划停车检修,对雾化空气加热器进行检修。将雾化空气加热器吊到地面检查后发现换热管存在大量结垢(见图5),换热效率严重下降,无法满足工艺需求。

图5 雾化空气加热器换热管结垢

原因分析:

(1) 雾化空气进口滤网破损,空气中粉尘进入风道,导致加热器翅片结垢。

(2) 风机进出口管线及进口消音器、过滤器固定壳体都是碳钢,由于使用年限过久,表面防腐层脱落后生锈,部分铁锈附着在加热器翅片上。

(3) 该加热器距地面10 m高的位置,没有观察孔,日常检查维护不方便;同时,大修期间用水射流对加热器进行清洗,清洗效果不彻底;随着设备运行时间的延长,加热器翅片结垢越来越严重,最终导致雾化空气温度难以达标。

处理措施:

(1) 将设备吊到地面,先用水射流清洗加热器翅片表面附着物。

(2) 把加热器放入上方敞口的储槽内,加入一定量的公用水,然后再加入一定量高级空调设备翅片洗涤剂,浸泡约1 h后用清水冲洗干净。该洗涤液需排入清污分流系统,避免污染环境。

(3) 加强日常维护,发现进口滤网故障及时更换。

(4) 采购新备件,将风机进口消音器、过滤器固定壳体的材质更换成不锈钢。

2018年4月,尿素装置恢复正常生产,雾化空气加热器蒸汽调节阀恢复到正常阀位,雾化空气温度达标,可节省中压饱和蒸汽质量为12 t/d。

2.3 造粒机洗涤塔除沫网结垢、变形

造粒机洗涤塔为撞击型洗涤塔[4],主要用来洗涤吸收来自造粒机的尿素粉尘。从造粒机顶部来带有粉尘的废气进入洗涤塔夹层,被造粒机洗涤塔循环泵送来的质量分数为45%的尿液喷淋吸收,然后与洗涤塔下部的尿液撞击吸收;废气进入到洗涤器中部,处理合格的工艺冷凝液再次对废气进行喷淋吸收;最后废气经过除沫网过滤水分后被风机抽到烟囱,其工艺流程示意见图6。

图6 造粒机洗涤塔工艺流程示意图

2018年年底,工艺人员发现造粒机洗涤塔抽风机出口软连接处尿素结晶物明显增多,同时也发现造粒烟囱排放废气的湿度平均值比正常值高0.5%左右。

2019年4月,尿素装置停车检修,对烟囱废气湿度偏高的原因进行排查,发现造粒机洗涤塔除沫网内部积存大量污垢(见图7),部分除沫网弯曲变形,导致除沫效果变差、烟囱废气湿度增加。

以下原因导致除沫网压差逐渐增大,最终除沫网被引风机抽变形。

(1) 除沫网有大约20层细网,从造粒机来的废气中夹带铁锈等杂物,会附着在细网间的缝隙内。

(2) 被风机抽到除沫网上的水汽中含有尿液,在造粒机停运期间会逐渐干燥并形成结晶物,造成堵塞。

(3) 除沫网设计缺陷,其上部未设置冲洗水,不能有效冲洗。

(4) 除沫网上部没有设计固定压板,只从下部用螺栓固定除沫网边框。

(5) 除沫网压差表指示故障。

(6) 日常检查维护不到位。

处理措施:

(1) 将除沫网全部拆除并搬出设备,彻底清理除沫网上杂物。

(2) 校正变形的除沫网和固定架。

(3) 在洗涤塔除沫网上部增加喷淋水装置,便于日常冲洗。

(4) 在除沫网上部安装固定压板,做好加固。

(5) 更换除沫网压差表,以便及时发现问题。

(6) 在洗涤塔除沫网上部增加人孔,便于进入到除沫网上部检查维护。

通过采取以上处理措施,装置恢复正常生产后,造粒洗涤塔运行稳定。2020年装置大修时,检查发现造粒机洗涤塔除沫网状态完好,未发现变形情况。

3 日常管理

造粒装置一旦发生故障,可以短时间停运来处理问题,所以日常管理中对其重视度不够。随着装置运行时间的增加,造粒装置隐蔽性缺陷逐年显现,要加大日常管理力度,才能确保装置稳定运行。

(1) 加强主控监盘和现场巡检,工艺参数和运行工况异常时,及时排查原因。

(2) 清洗造粒装置时,需对造粒机下箱体进行检查,如发现喷头保温层检漏孔有尿素结晶或敲击为闷声时,应停用此组喷头,待有机会检修时查找尿液漏点消除隐患。

(3) 在尿素装置大修项目中增加换热器翅片检查,排查发现流化空气风机出口换热器同样存在结垢问题,及时用清洗剂清洗。在换热器下方风道上增加观察口,在清洗造粒时可以直接用水冲洗。

(4) 尿素装置生产期间,造粒机真空负压控制在-588~-294 Pa之间,避免真空过高导致增加除沫网变形的风险。

(5) 清洗造粒机期间,打开除沫器网上部冲洗水,彻底冲洗杂质。

(6) 装置停车检修期间,对除沫网进行检查,发现问题及时处理。

(7) 发现造粒装置仪表指示不准时,及时联系仪表员工处理。

(8) 定期检查流化床冷却器下箱体,检查腐蚀情况及排放导淋是否畅通。

(9) 定期检查振动筛筛网,发现破损情况及时更换。

4 结语

自从加强造粒装置故障排查和设备日常维护管理后,及时发现和处理多起隐蔽性故障,保证了尿素造粒装置安全稳定运行,产品优等品率保持在99.8%以上,同时降低了蒸汽消耗,减轻了员工的工作强度。