基于不同陈化工艺的水泥稳定钢渣基层试验研究

2022-01-12韦武举徐金玉郑炳锋

韦武举 徐金玉 郑炳锋 韩 超

(苏交科集团股份有限公司1) 南京 211112) (新型道路材料国家工程实验室2) 南京 211112)

0 引 言

钢渣具有较高的密度和硬度,可以用来代替传统石灰岩碎石作为基层材料.采用钢渣作为道路基层材料不仅可实现钢渣废弃物资源化、减物质化或减量化,大幅度节约工程成本,还可减少对天然土石料的开采,保护生态环境[1-3].

对于钢渣在道路工程中的应用,国内外学者进行了大量研究.Ahmed[4]评价了钢渣用量对石灰碎石骨料的力学性能的影响,结果表明:在石灰碎石骨料中加入钢渣可以改善其力学性能和阻力系数.Maghool等[5-6]进行了一套广泛的工程特性测试,以评估钢渣的工程性能,结果表明:该材料是路面基层、底基层和工程填料等道路工程应用的理想建筑材料.李新明等[7]通过加州承载比和无侧限抗压强度试验,分析了武钢电炉渣用于公路路基的可行性.陈云飞等[8-9]采用掺加一定量硅灰的方法,对未陈化钢渣应用到水泥稳定碎石基层中进行了研究.徐方等[10]以不同陈化龄期的武钢自然处理钢渣作为研究对象,采用压蒸粉化率法与压蒸存活率法对钢渣的安定性能进行了分析,综合评价了钢渣路面基层材料的安定性能.

文中针对扬州秦邮特钢有限公司所产钢渣,从钢渣的物理力学性能、化学成分、体积安定性、水化产物、配合比等角度,结合多种试验手段分析钢渣在公路基层中的应用可行性,以期为钢渣在公路基层中的推广应用提供科学参考.

1 钢渣物理化学性能分析

钢渣为灰白色固体,表面粗糙,棱角分明,表面孔隙较多,见图1.

图1 钢渣集料

1.1 钢渣的物理力学性能

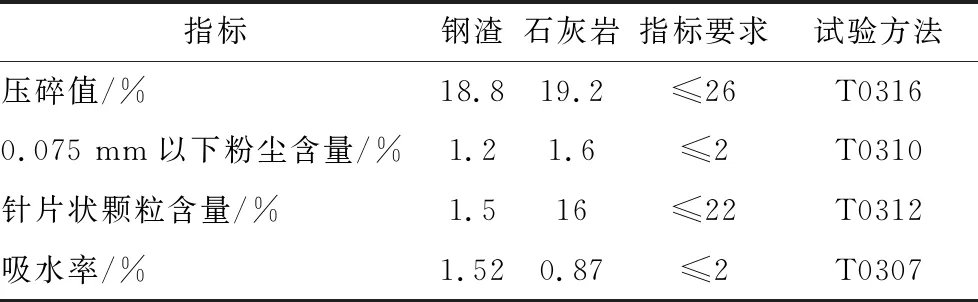

钢渣的物理力学性能是其能否被应用到道路基层的基础.文中采用JTG E42-2005《公路工程集料试验规程》[11]中的相关试验方法对其物理力学性能进行测试.钢渣和石灰岩集料的物理力学性能检测结果见表1.

表1 钢渣和石灰岩集料的物理力学性能检测结果

由表1可知,钢渣和石灰岩的各项物理力学性能均满足文献[12]的技术指标要求.钢渣的压碎值、0.075 mm以下粉尘含量与石灰岩相当,由于钢渣表面多孔,其吸水率略大于石灰岩.而钢渣的针片状颗粒含量远小于石灰岩,这有助于提升骨料之间的摩擦力.

1.2 钢渣的化学成分

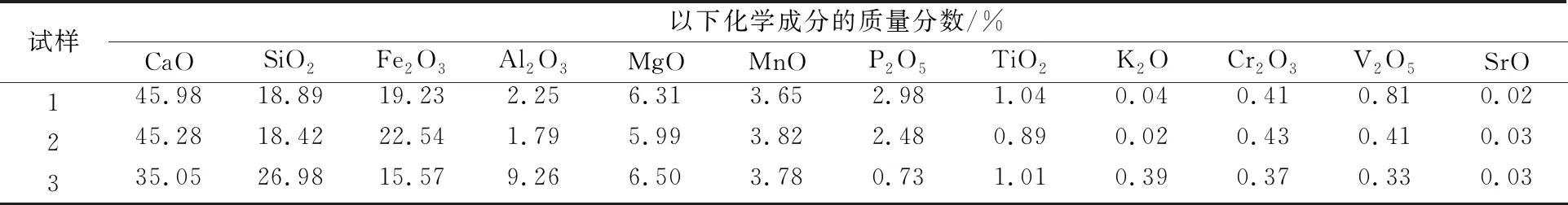

钢渣的化学成分及其含量是钢渣与水泥、水等进行水化反应的先决条件.采用X射线荧光光谱仪(BRUKER S4 PIONEER)对同一料源、不同批次的钢渣的化学成分和含量进行测试.钢渣的化学成分见表2.

表2 钢渣化学组成

由表2可知,不同批次的钢渣的化学成分和含量基本一致,主要是由CaO、SiO2、Fe2O3、Al2O3、MgO、MnO及少量P2O5、TiO2等氧化物组成,其中CaO、SiO2、Fe2O3、Al2O3和MgO为主要成分且达到了90%以上.但是CaO、SiO2、Al2O3等化学成分含量波动较大,这可能与钢渣生产时外掺料的添加量及后期存放的时间长短有关.因此,在钢渣使用前必须对其各项指标进行检验,不能随意使用.

1.3 钢渣体积安定性

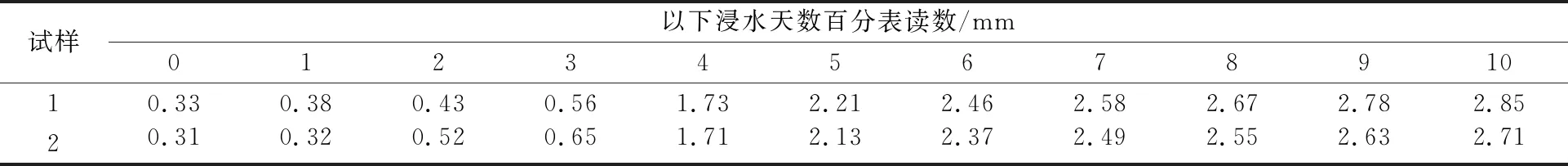

由于钢渣中含有一定量的游离f-CaO与f-MgO,这些成分遇水后会发生体积膨胀,当膨胀值达到一定程度,其在基体内部产生的拉应力将超过钢渣的极限抗拉强度,从而导致开裂破坏的产生,因此钢渣的安定性是其能否大面积应用的关键因素.因此,文中参照文献[13]的标准方法对钢渣浸水膨胀率进行测试,以钢渣和水、水蒸气发生水化反应后的体积膨胀率来评定钢渣的安定性.钢渣的浸水膨胀率测试结果见表3.

由表3可知:钢渣水化反应1~2 d后体积膨胀增长较慢;3~6 d增长较快,累计膨胀量分别达1.90和1.72 mm.6~10 d钢渣试件的膨胀量逐渐降低,主要是因为钢渣中的f-CaO、f-MgO含量大量减少导致.经计算,钢渣的浸水膨胀率分别为γ1=2.1%,γ2=2.0%,平均值γ=2.05%,略大于文献[14]的规定值2%,因此在使用前需对其进行陈化处理.

表3 钢渣的浸水膨胀率测试结果

2 钢渣不同陈化处理效果的对比

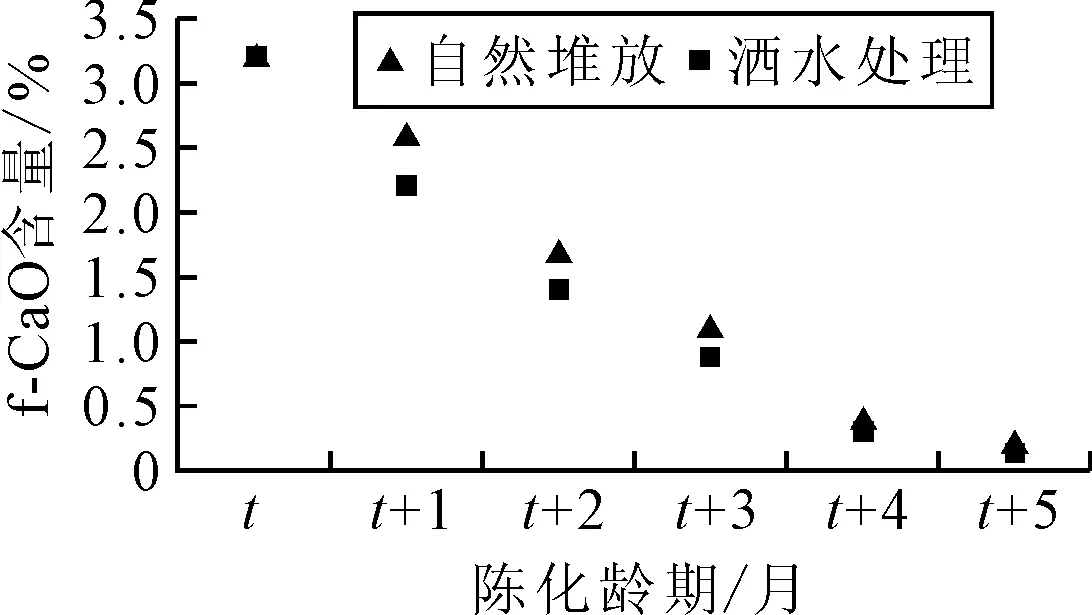

2.1 游离氧化钙(f-CaO)含量

由于取样时不确定钢渣已经发生的陈化时间,假定已陈化t个月.考虑到不同批次钢渣的混杂堆放,试验取样时尽可能确保样品处于同一批次,并对样品进行分批密封处理;然后在原有t个月陈化基础上,分别按1个月为增量进行自然堆放和洒水处置两种工艺进行陈化处理,试验研究最高陈化时间为5个月,对样品钢渣的f-CaO含量进行测试,f-CaO含量计算公式为

(1)

式中:TCaO为单位体积EDTA标准滴定溶液与CaO质量相当,mg/mL,取值3.059;V为滴定时消耗苯甲酸酒精溶液的总体积,mL;G为试样重量,g.

试验结果见图2.

图2 不同陈化工艺下f-CaO含量随陈化时间的变化规律

由以上试验结果可知:虽然样品钢渣初始f-CaO为3.2%,但随着陈化进程,f-CaO含量降速明显,且洒水陈化的效果略优于自然陈化,陈化处理1个月后,f-CaO含量已小于3.0%,至陈化末期(5个月后),f-CaO含量已小于0.2%.

2.2 钢渣粒径

对自然堆放和洒水两种陈化处理方式的钢渣(10~30 mm)粒径随陈化时间的变化规律进行了研究,结果见图3.

图3 陈化处理后粒径变化情况

由图3可知,不同陈化处理后钢渣粒径均会发生一定程度的变化.随着钢渣陈化时间的延长,钢渣粉化率会逐渐下降,且陈化初期下降趋势较为明显.不同陈化处理方式对于钢渣粒径的影响效果也有所不同,洒水陈化处理的影响更为明显.

总体来看,自然堆放和洒水处理两种陈化工艺对f-CaO含量的变化和钢渣颗粒的组成都具有一定的影响,洒水陈化对钢渣的影响更大,f-CaO含量下降也更加明显,缩短了陈化周期,而且洒水陈化也更有助于大颗粒钢渣的崩解,使钢渣颗粒级配更加合理.

3 钢渣水化产物及微观形貌分析

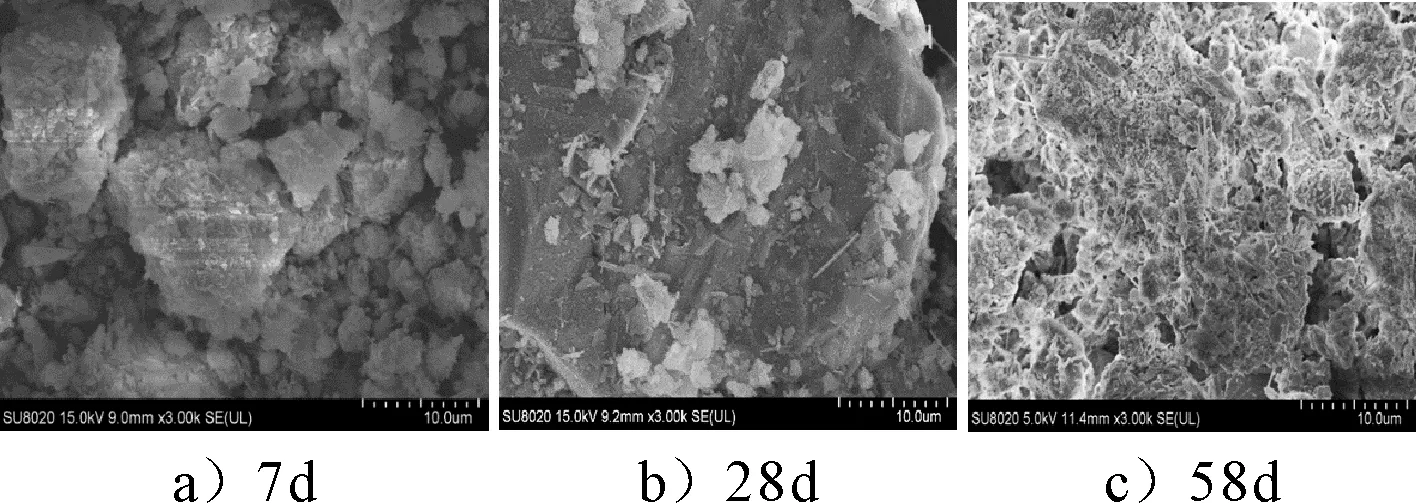

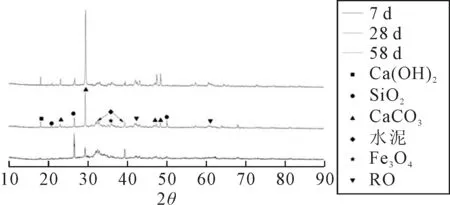

采用X射线荧光光谱仪(BRUKER S4 PIONEER)[15-16]和扫描电镜(HITACHI SU-8020)对其不同龄期的钢渣水化产物和微观形貌进行分析[17].试验中首先将钢渣加水拌和,其中水的质量为钢渣质量的30%,然后在标准养护条件下(标准养护室温度(20±2) ℃,相对湿度在95%以上)养护7、28和58 d.钢渣水化产物的微观形貌及XRD图谱分别见图4~5.

图4 不同龄期的钢渣水化微观形貌

由图4可知:钢渣水化7 d后其表面有少量片状的凝胶类物质生成,此时的凝胶比较松散,并没有完整的粘结在一起,即此时钢渣的水化反应属于初级阶段.而在钢渣水化28 d后,可以看到附着在钢渣表面的凝胶类物质增厚,而且其表面有一些晶体颗粒析出.凝胶彼此之间比较松散,并没有形紧密的结合在一起.在水化龄期达到58 d时,钢渣表面的胶凝物质纵横交错,和水化初期相比,钢渣表面的水化产物显著增多,所形成的结构体系也更加牢固,即水化反应随龄期进一步发展.

由图5可知,随着龄期的增长,Ca(OH)2和CaCO3波峰呈明显递增趋势,SiO2的波峰随龄期呈明细下降趋势,水化反应逐渐进行.同时,在标准养护条件下养护7 d后,Ca(OH)2和CaCO3波峰不是很明显,说明钢渣的早期水化反应程度较低,因此在进行基层钢渣混合料设计时,需掺入水泥等以提高混合料的早期强度.

图5 钢渣水化产物

4 水泥稳定钢渣碎石混合料设计

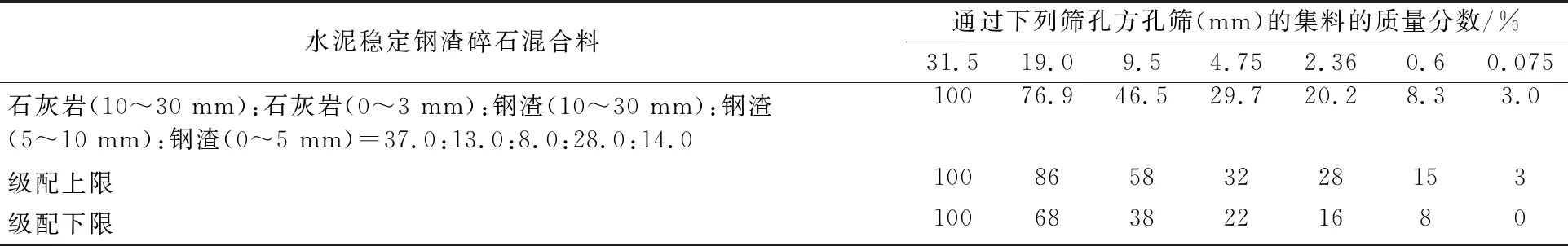

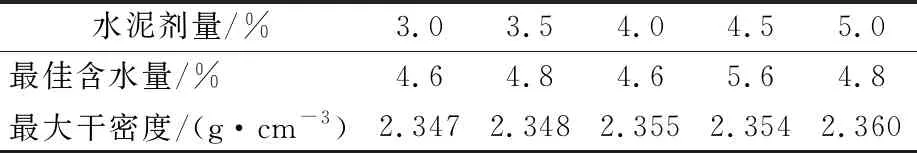

采用经过洒水陈化处理3个月后的钢渣,对水泥稳定钢渣碎石混合料进行设计.设计级配见表4,重型击实试验结果见表5.

表4 水泥稳定钢渣碎石混合料的集料级配

表5 水泥稳定钢渣碎石混合料重型击实试验结果

重型击实法确定的水泥稳定钢渣碎石混合料的最佳含水率为4.8%,最大干密度为2.348 g/cm3.

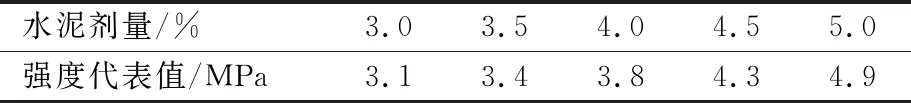

水泥稳定钢渣碎石混合料7 d龄期无侧限抗压强度见表6.水泥用量为4.5%时满足文献[12]中高速公路和一级公路重交通条件下的强度要求.

表6 7 d龄期无侧限抗压强度

5 结 论

1) 此钢渣的压碎值、0.075 mm以下粉尘含量与石灰岩相当,吸水率略大于石灰岩,而钢渣的针片状颗粒含量远小于石灰岩,这有助于提升骨料之间的摩擦力.

2) 钢渣主要成分为CaO、SiO2、Fe2O3、Al2O3和MgO,总含量达到90%以上,不同批次的钢渣化学成分含量波动较大,因此,在钢渣在使用前必须对其各项指标进行检验.

3) 相比自然堆放陈化工艺,洒水陈化f-CaO含量下降更快,也更有助于大颗粒钢渣的崩解,使钢渣颗粒级配更加合理.

4) 钢渣水化产物及微观形貌分析表明,钢渣水化早期的凝胶类物质生成较少,水化反应程度较低,因此,在进行基层钢渣混合料设计时需掺入水泥等以提高混合料的早期强度.

5) 采用经处理后的钢渣设计的水泥稳定钢渣碎石混合料性能满足规范要求,表明此钢渣可以在相关道路基层中推广应用.