FV-10催化剂在石蜡高压加氢装置上的工业应用

2022-01-12毕文卓孙剑锋张艳侠郭宝坤韩劲松

毕文卓,孙剑锋,张艳侠,郭宝坤,韩劲松

(1.中国石化大连石油化工研究院,辽宁 大连 116110;2.盘锦北方沥青燃料有限公司)

我国是世界上石蜡生产和出口的第一大国,2020年产量1.48 Mt,其中出口62.76 kt。我国的石蜡加氢精制技术是从20世纪70年代末发展起来的,中国石化大连石油化工研究院(简称FRIPP)研制了国内第一个石蜡加氢精制专用催化剂4812B,目前也一直在继续这方面的研究工作,不断推出新牌号的FV系列催化剂。随后中国石化石油化工科学研究院开发出RJW系列石蜡加氢催化剂[1],中国石油石油化工研究院大庆化工研发中心开发出SD系列催化剂。FRIPP是国内石蜡加氢技术及其催化剂技术的主要提供者,目前工业上应用的催化剂主要是FV-10[2-3],FV-30,SD-2。

盘锦北方沥青燃料有限公司(简称盘锦北燃)目前原油加工能力为15.0 Mt/a,主要生产重交沥青、润滑油系列产品、化工基础原料、成品油、石油焦及石油蜡等5大类产品。近年来,随着原油的逐渐劣质化,石蜡产品的质量呈下降趋势,为了满足国际和国内市场更高的质量要求,需不断探索提高产品质量的加氢工艺,因此盘锦北燃石蜡高压加氢装置的投产具有重要意义。该装置采用FRIPP的FV-10精制催化剂和FZC-106保护剂,器外预硫化工艺,一次开车成功,生产出全精制石蜡产品。以下对此进行介绍。

1 装置情况

盘锦北燃石蜡高压加氢装置(100 kt/a)于2018年3月建成,采用两个反应器串联方式,设计压力为15 MPa,是我国第二套石蜡高压加氢装置。该装置采用FRIPP研发的FV-10石蜡加氢精制催化剂,原料为原油经减压蒸馏、糠醛精制、酮苯脱蜡脱油、白土预精制等工艺过程生产的粗蜡,可生产石蜡和微晶蜡产品。

2 催化剂性质

盘锦北燃主要加工阿曼、沙瑞尔、涠洲、恩平等原油,混合比例随产品要求进行调整。基于综合效益和原料的考量,需选择适应性强的催化剂。最终根据原料(多变、复杂)和对产品性质的要求,确定选用技术成熟的FV-10石蜡加氢精制催化剂,并配合FZC-106保护剂使用。

FV-10石蜡加氢精制催化剂以复合助剂改性的氧化铝为载体,以W-Mo-Ni为活性组元,具有较大的比表面积、孔体积和较高的机械强度等特点。经过多家炼油企业的工业应用,FV-10石油蜡加氢精制催化剂在处理正序、反序、白土预处理和未经白土预处理的各种蜡料时均满足性能使用要求,产品质量达标。FV-10石蜡加氢精制催化剂具有较好的活性和稳定性以及对原料的适应性[2]。

FZC-106加氢保护剂具有大孔体积、大孔径和弱酸性的特点,主要用于脱除加氢原料中的Ni,V,Fe,Ca,Na等有害金属杂质,具有较高的容存金属垢物的能力和一定的脱沥青质能力,可有效保护下游高活性的主催化剂,能够延缓反应器床层压降的升高和延长装置的开工周期。

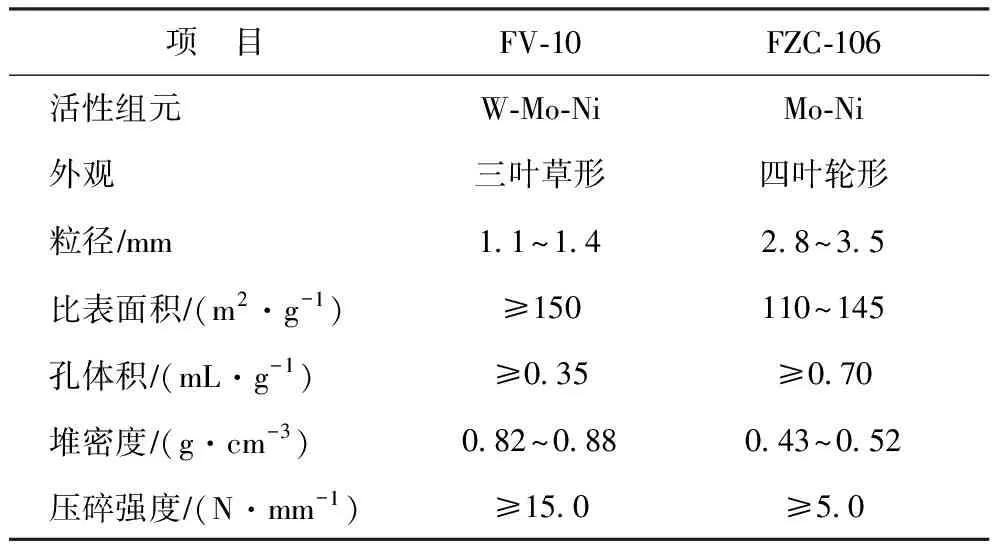

表1为FV-10催化剂和FZC-106保护剂的理化指标。

表1 FV-10催化剂和FZC-106保护剂的理化指标(氧化态)

3 加氢催化剂的器外预硫化

催化剂厂生产的加氢催化剂在出厂时金属组分大多以氧化态形式存在,而加氢催化剂中的活性金属组分只有以硫化态形式存在时才具有较好的活性和稳定性,因此在催化剂使用前均需进行预硫化。目前,国内外长期以来多使用传统的器内预硫化方法进行催化剂的硫化处理。

与器内预硫化技术相比,采用器外预硫化技术可缩短开工时间[4]。将催化剂装入反应器之前将活性金属大部分转化为金属氧硫化物,金属氧硫化物经过开工活化步骤转化生成活性硫化物,开工活化所用时间明显小于相应氧化态催化剂器内预硫化所需时间。采用器外预硫化技术,催化剂的开工既可以采用湿法活化也可以采用干法活化。

器外预硫化技术采用廉价硫化剂,在助剂、溶剂等协同作用下,催化剂中金属组分与硫化剂反应生成过渡态金属氧硫化物。该过程抑制了生成SOx和H2S等副反应的发生,顺利导出了反应热,保证了器外预硫化过程不产生热点;有效控制了预硫化系统气相中溶剂物质的浓度,使生产过程不用隔绝空气。此外,器外预硫化产品在常温条件下性质稳定,不需要进行钝化。这些特点使器外预硫化技术在经济、安全和环保等方面均具有明显的竞争力,是一种清洁化的加氢催化剂预硫化工艺过程[5]。

盘锦北燃高压石蜡加氢装置未设置循环氢压缩机,采取新氢一次通过流程,给装置催化剂的硫化和活化带来较大困难。最终确定采用器外预硫化方式对FV-10催化剂和FZC-106保护剂进行处理,预硫化后催化剂和保护剂的物化性质见表2。

表2 器外预硫化后FV-10催化剂、FZC-106保护剂的物化性质

4 催化剂的装填与活化

催化剂装填于2019年9月17日开始,18日装填结束,为普通装填,两个反应器一段串联,共装填预硫化催化剂FV-10约21 t,预硫化保护剂FZC-106约1 t。催化剂平均装填密度为943 kg/m3。

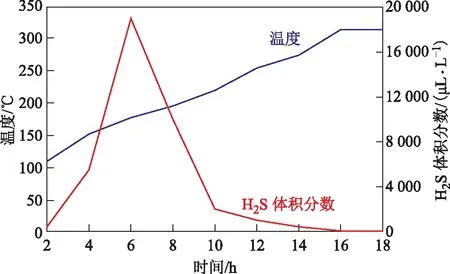

催化剂装填完成后,经气密、升温、升压(8 MPa)、进油等操作后,于9月21日开始升温活化催化剂和保护剂。活化期间反应器温度和尾气中H2S含量随时间的变化情况如图1所示。活化末期H2S体积分数连续2 h为50 μL/L,认为活化结束。

图1 活化期间反应器温度和尾气中H2S含量随时间的变化

5 进料生产结果

催化剂和保护剂活化完成后,经清洗、降温、降压至操作压力等操作过程,装置于9月23日开始进原料蜡,主要操作参数为:进料量10 t/h;反应压力12 MPa;反应器压降小于0.02 MPa;反应温度:第一反应器255 ℃,第二反应器252 ℃;反应器温升小于2.5 ℃。

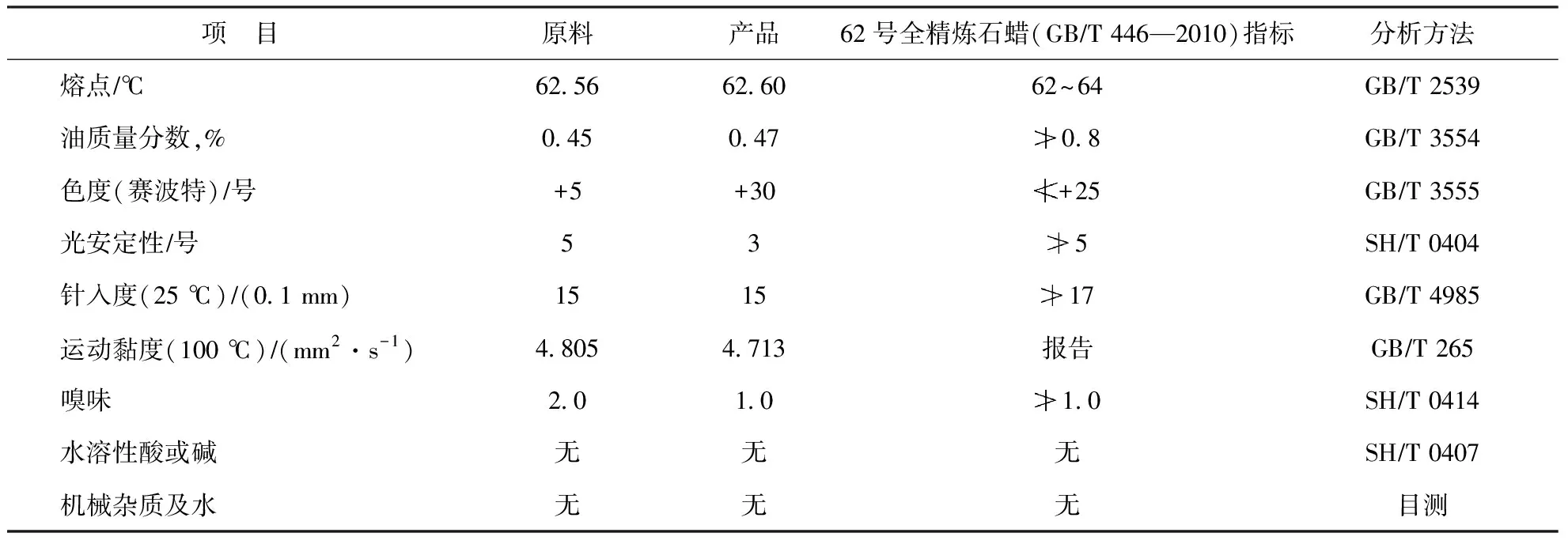

开工期间原料蜡和产品性质见表3。产品经检测,热安定性为+28。从表3可以看出,盘锦北燃石蜡高压加氢装置产品符合62号全精炼石蜡(GB/T 446—2010)的技术要求。

表3 加氢原料及产品性质

6 结 论

采用FRIPP研发、中国石化催化剂有限公司抚顺分公司生产并进行器外预硫化处理的FV-10石油蜡加氢精制催化剂配合FZC-106保护剂,盘锦北燃100 kt/a石蜡高压加氢装置在首次开工过程中运行平稳,加氢石蜡产品质量符合GB/T 446—2010《全精炼石蜡》对62号全精炼石蜡的技术要求,表明器外预硫化型FV-10催化剂技术成熟,具有较高的活性和选择性,而且反应器压降小、温升小。装置所得产品的色度为+30号,光安定性为+3号,热安定性为+28号,体现出高压加氢的优势。