钢-橡胶集料混凝土组合结构中群钉效应分析

2022-01-12王有志田长进杜业峰

邱 凯, 刘 洋, 王有志, 田长进, 杜业峰

(1. 山东大学 土建与水利学院,山东 济南 250061;2. 山东鲁桥建设有限公司,山东 济南 250014)

可再生橡胶集料混凝土是一种把橡胶微粒作为水泥混凝土组成材料配制而成的新型绿色环保材料[1]。这种新型混凝土同时兼具橡胶和混凝土的特点:既有一定的强度,同时又有较好的抗裂性、韧性和耐久性能[2]。自20世纪80年代起,橡胶混凝土就已成为国内外研究重点,且由于其良好的延性及抗疲劳性能而被广泛应用于钢-混组合梁施工中。目前,针对橡胶集料混凝土中栓钉单钉连接件的受力性能和组合梁疲劳性能,国内外学者进行了大量研究。已有研究表明,钢-混组合梁中橡胶混凝土的使用可以显著提高栓钉的疲劳寿命[3,4],同时随着橡胶含量的提高,栓钉刚度下降、延性性能提高、极限承载能力小幅下降[5]。

然而,当栓钉布置密集程度较高且数量较多时,各层栓钉间群钉效应显著,群钉连接件荷载分配存在不均匀性,其力学特性与单钉连接件存在明显差异[6,7]。同时,群钉效应在不同工作环境下对单栓钉力学性能的影响也不尽相同:Xue等[8]对组合桁架节点栓钉的力学性能分析表明,栓钉的刚度、布置方式、节点板等是影响多层栓钉剪力分配的主要因素;Machacek等[9,10]研究了30多种不同的中跨空腹板简单桁架抗剪连接件,研究发现纵向剪力的非线性分布取决于剪力连接件的刚度和桁架节点上方剪力连接件的布置;Xu等[11,12]提出一种根部由橡胶包裹的栓钉,通过一系列推出试验及有限元模拟发现,栓钉根部包裹橡胶层后,栓钉刚度下降,群钉剪力分布不均匀的现象得到改善。

综上所述,当前对钢-橡胶集料混凝土组合结构中栓钉的研究多集中在单栓钉模式下,但群钉效应对钢-橡胶集料混凝土组合结构中栓钉力学性能的影响不可忽略。因此本文借助ABAQUS有限元分析方法,建立精细化模型,基于栓钉的推出试验,揭示栓钉在橡胶集料混凝土工作环境下的群钉效应对单钉力学性能的影响规律,进而提出考虑橡胶含量及群钉效应下的栓钉抗剪承载能力计算公式,为实际应用和后续研究提供参考。

1 ABAQUS有限元模型

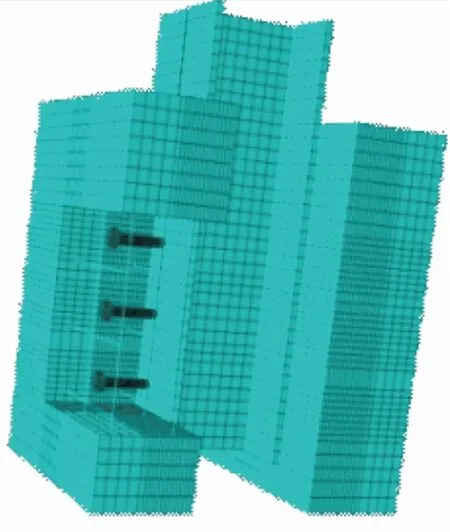

以文献[13]报道的单钉推出试验为基础,严格按照试验标准建立单钉推出实验有限元模型,验证有限元软件的计算精度。在有限元计算精度得到保证的基础上,后续建模通过增减栓钉数目,利用有限元法研究不同数目下橡胶集料混凝土中群钉的力学性能。根据周绪红等[14]的研究,6.8倍栓钉钉身直径为群钉连接件的最优层间距,因此为了消除栓钉层间间距对模拟结果的影响,单排多层栓钉建模时层间间距均采用110 mm,后续建模需增减栓钉数目时即按层间间距110 mm进行。以单排3根栓钉为例,推出试件尺寸细节图及有限元模型分别见图1,2。栓钉嵌入混凝土中长度为90 mm。

图1 模型尺寸/mm

图2 推出试验有限元模型

1.1 材料参数

ABAQUS有限元模型中的钢材包括钢梁、钢筋和栓钉,其中三者极限强度fy分别取400,335,450 MPa[15],弹性模量均取206 GPa。采用文献[5]中给出的混凝土塑性损伤模型数据模拟混凝土的力学性能,其中橡胶集料混凝土配合比见表1。

表1 橡胶集料混凝土配合比 kg/m3

1.2 有限元结果验证

文献[13]对单根栓钉试件进行了多组推出试验,在严格按照试验条件建立单钉推出实验有限元模型后,试验结果与数值模拟结果对比见表2。由表2知,试验值与数值模拟结果误差均在10%以内,且当橡胶掺量为0,5%,10%时,相对误差均在2%以内,说明数值模拟具有较高的计算精度。橡胶掺量为15%时误差较大,原因为橡胶掺量过大时混凝土粘性增大,制作试验试件的过程中混凝土振捣不密实,导致试验结果较之数值模拟结果有所下降。

表2 试验结果与数值模拟结果对比

2 有限元结果分析

2.1 栓钉变形分析

在推出试验中,当型钢与混凝土之间发生界面滑移时,栓钉根部处于拉、剪、弯共同作用的复杂应力状态,将产生垂直于剪力钉的滑移及相应的转动趋势,栓钉根部与混凝土间将出现相对滑移,滑移量的大小与栓钉延性性能呈正比关系。

图3为9层钉连接件不同橡胶掺量下栓钉根部-混凝土相对滑移量,从上到下栓钉编号依次为1~9。由图3可知:(1)栓钉位置相同时,栓钉根部-混凝土相对滑移量随橡胶含量的增加而增加,说明随着橡胶掺量的增加,栓钉延性性能提高;(2)橡胶含量相同时,各排栓钉根部与混凝土之间的相对滑移量均呈先减小后增大的规律,橡胶掺量为0,5%,10%,15%时,最小值分别出现在第3,4,5排。

图3 栓钉根部-混凝土相对滑移量

2.2 栓钉应力状态分析

栓钉作为一种柔性连接件,通过根部的拉伸、弯曲、剪切变形来抵抗混凝土与钢板之间的相对滑移以及钢板的掀起运动,整体处于拉、剪、弯共同作用的复杂应力状态。利用ABAQUS有限元软件分析栓钉的应力状态,总结栓钉在不同工作环境下钉杆应力沿长度的变化规律。

图4为9层钉连接件中各排栓钉在达到抗剪承载能力时的中轴线剪应力图,剪应力向上为正、向下为负。由图可知,各排栓钉在不同橡胶含量下的剪应力均表现出相同的变化趋势:栓钉根部承受的剪应力最大,且根部剪应力随橡胶含量的提高而下降;距栓钉根部0~20 mm范围内的栓钉剪应力水平急剧下降,并在距栓钉根部25~35 mm的范围内达到零点;距栓钉根部40~80 mm范围内剪应力处于低水平的负应力状态,并在距栓钉根部80~90 mm的范围内逐渐向零剪应力逼近,最终在栓钉头部再次达到剪应力零点。栓钉剪应力分布见图5a。

图4 不同位置栓钉中轴线剪应力

图6为不同位置栓钉上、下缘轴向应力图,其中拉应力为正、压应力为负,图中C0,C5,C10,C15分别表示混凝土中橡胶含量为0,5%,10%,15%。由图可知:(1)0~10 mm范围内,栓钉上缘受压、下缘受拉;10~90 mm范围内栓钉上缘受压、下缘受拉,且最大拉、压应力均出现在20~30 mm范围内;(2)0~60 mm范围内,栓钉上缘应力在各橡胶掺量下均无太大差别,60~90 mm范围内,栓钉拉应力随橡胶含量的提高而增大;(3)0~25 mm范围内,栓钉下缘应力绝对值随橡胶含量的提高而减小,25~90 mm范围内,栓钉下缘应力绝对值随橡胶含量的提高而增大。栓钉轴向应力分布见图5b。

图5 栓钉应力分布

图6 不同位置栓钉上、下缘轴向应力

2.3 荷载-滑移关系分析

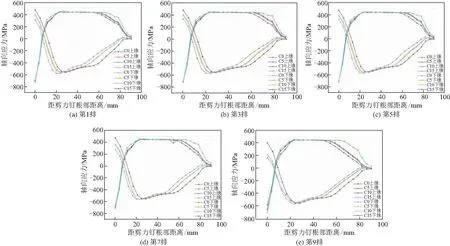

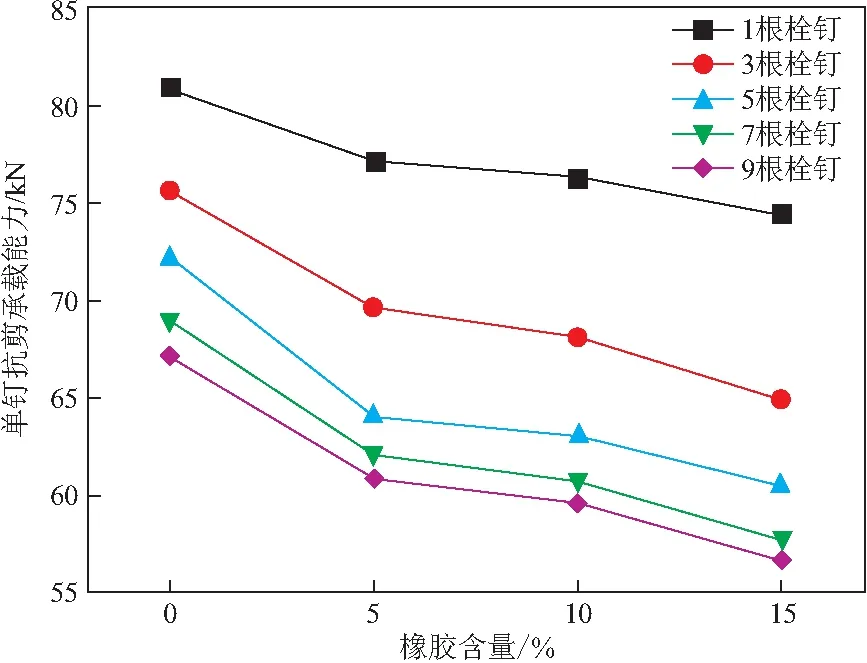

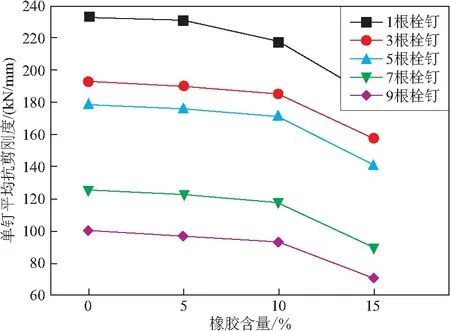

栓钉剪力连接件的荷载-滑移曲线不仅能反映荷载作用下连接件的线性和非线性变形特征,还可以反映其抗剪承载力及抗剪刚度大小。图7为不同橡胶掺量下单层钉、3层钉、5层钉、7层钉、9层钉连接件的单钉平均荷载-滑移曲线。由图7可知,由于群钉效应的影响,栓钉单钉平均抗剪承载能力及单钉平均抗剪刚度随栓钉层数的增加不断下降。

图7 单钉平均荷载-滑移曲线

图8 单钉平均抗剪承载能力

图9 单钉平均抗剪刚度

表3 单钉平均抗剪承载能力折减系数

图10 折减系数分布

2.4 栓钉荷载传递分析

群钉效应下栓钉存在受力不均匀现象,具体表现为各排栓钉的抗剪承载能力及滑移量在不同荷载等级下各不相同。图11为不同橡胶掺量下各排栓钉的荷载-滑移曲线,由图可知,橡胶掺量相同时,各排栓钉的荷载-滑移曲线存在明显差异,群钉效应下栓钉受力不均匀现象明显。

图11 各层栓钉荷载-滑移曲线

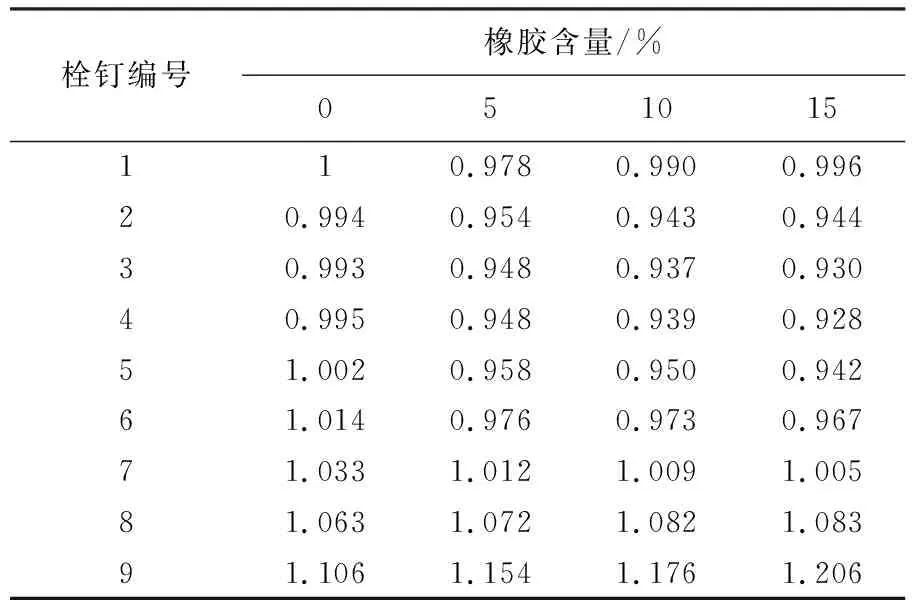

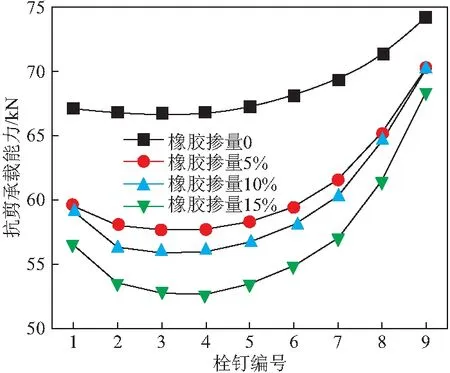

图12为不同橡胶掺量下各排栓钉的抗剪承载能力,由图可知:(1)同一橡胶掺量下,1~9排栓钉抗剪承载能力呈现先减小后增大的变化规律;(2)栓钉抗剪承载能力不均匀程度随橡胶掺量的提高而增大,结合表4可知,不同橡胶掺量下栓钉抗剪承载能力不均匀系数最大值依次为1.106,1.154,1.176,1.206。

表4 栓钉抗剪承载能力不均匀系数

图12 各排栓钉抗剪承载能力

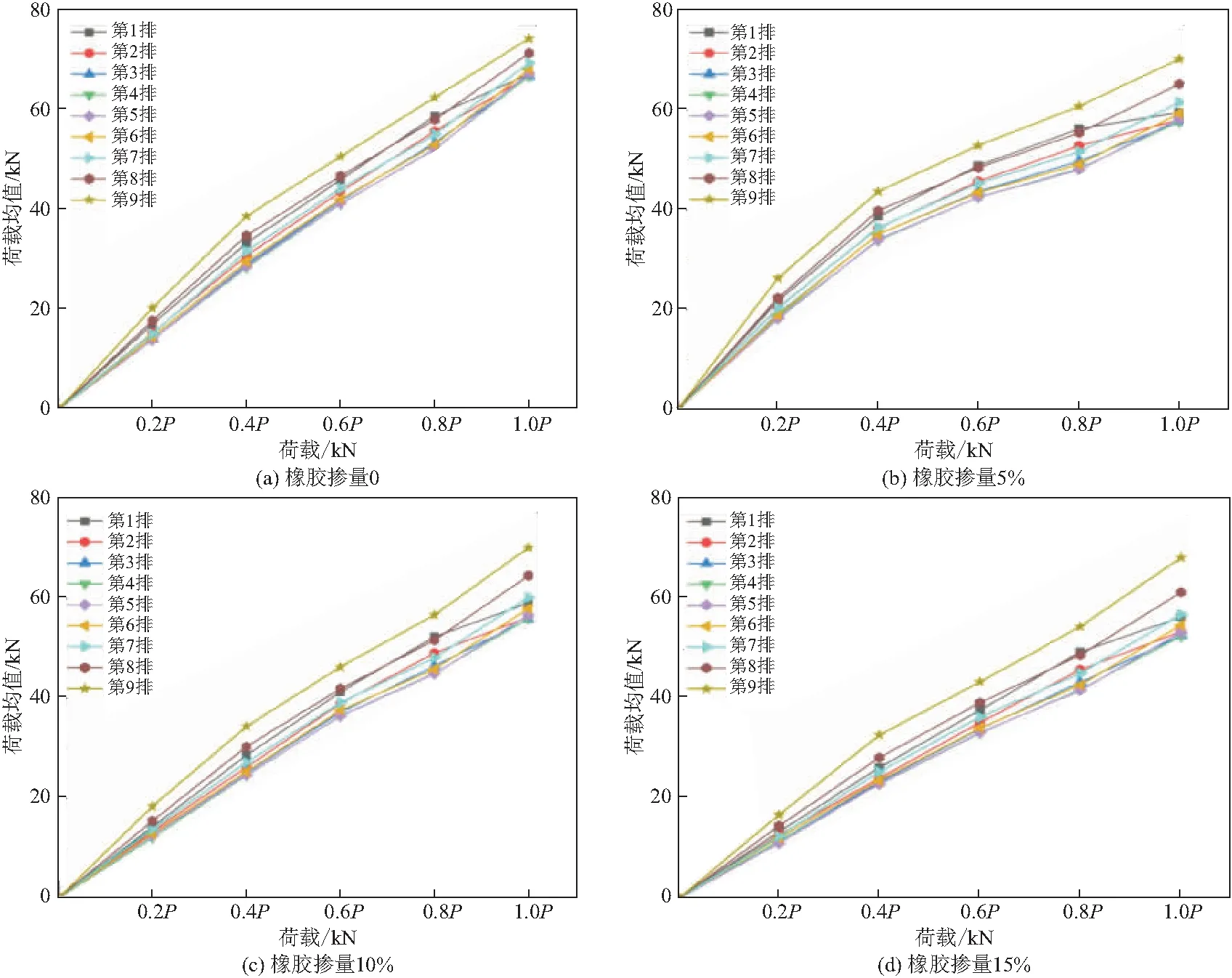

为了了解各级荷载作用下钉群的荷载分配情况,图13给出了当荷载为0.2P,0.4P,0.6P,0.8P,P(P为群钉极限承载能力)时,不同橡胶含量下的各排栓钉荷载变化情况。由图可知:在各种橡胶含量下,各排栓钉受力均表现出逐级递增的规律,其中荷载从0增加至0.4P的过程中,顶层及底层栓钉所受荷载的增速高于中间层,荷载从0.4P增加至P的过程中,顶层及底层栓钉所受荷载的增速放缓,与中间层持平或略小于中间层。

图13 栓钉受力随荷载递增变化曲线

3 群钉效应其他影响参数

目前,国内外已有大量研究[17,18]表明,影响栓钉群钉效应的主要参数除混凝土强度外,主要包括:栓钉尺寸、栓钉间距、钢构件的刚度等,考虑到栓钉尺寸及间距对其影响最为显著,下文主要以栓钉尺寸及间距为变量,对比分析其在橡胶集料混凝土工作环境下对群钉效应的影响。

3.1 栓钉间距

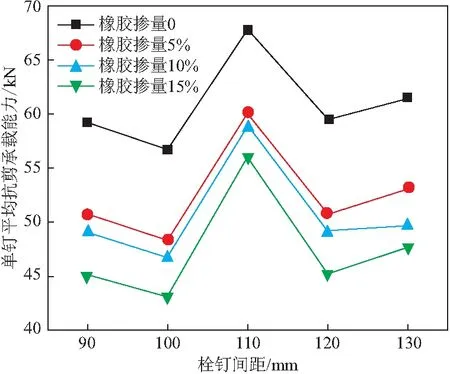

已有研究[13]表明,6.8倍栓钉钉身直径为群钉连接件的最优层间距,因此固定栓钉钉杆直径16 mm,分别研究栓钉间距90,100,110,120,130 mm对群钉效应的影响。

图14为不同间距下栓钉荷载-滑移曲线,由图可知:间距为110 mm(6.8倍栓钉钉身直径)时,栓钉抗剪承载能力及抗剪刚度均大于其他间距下的栓钉。

图14 不同间距下栓钉荷载-滑移曲线

图15为不同间距下栓钉抗剪承载能力,由图可知:(1)不同橡胶掺量下栓钉抗剪承载能力峰值随栓钉间距的增大均呈现出减、增、减、增的变化趋势,其中抗剪承载能力峰值均出现在间距110 mm即6.8倍栓钉直径时;(2)不同间距下抗剪承载能力降幅最大发生在间距110~120 mm之间,依次为8.32,9.34,9.71,10.82 kN,降幅绝对值随橡胶含量的增大而增加;(3)不同间距下抗剪承载能力增幅最大发生在间距100~110 mm之间,依次为11.06,11.70,12.10,12.95 kN,增幅绝对值随橡胶含量的增大而增加。

图15 不同间距下栓钉抗剪承载能力

3.2 栓钉尺寸

目前实际工程中应用的栓钉多为以下三种:栓钉钉杆直径分别为16,19,22 mm。本节以栓钉间距110 mm进行建模,分析不同橡胶掺量下三种不同尺寸栓钉的群钉效应。图16为不同尺寸下栓钉荷载-滑移曲线。

图16 不同尺寸下栓钉荷载-滑移曲线

由图16可知:不同橡胶掺量下,钉杆直径为22 mm时承载能力均大于其他两种型号栓钉;橡胶掺量为0时,钉杆直径19 mm的栓钉承载能力大于钉杆直径16 mm的栓钉,橡胶掺量为5%,10%时,钉杆直径19 mm的栓钉承载能力近似等于钉杆直径16 mm的栓钉,橡胶掺量为15%时,钉杆直径19 mm的栓钉承载能力小于钉杆直径16 mm的栓钉。

4 栓钉抗剪承载能力计算

基于以上分析结果及文献[14]中的推出试验数据,本文拟合了一个线性公式,用于描述在不同橡胶掺量的混凝土中栓钉单钉抗剪承载能力与规范设计值之间的关系:

(1)

根据表5,拟合了各橡胶掺量下的单钉平均抗剪承载能力折减系数φ,图17为拟合曲面与折减系数对比图,由图可知二者基本吻合。

图17 拟合曲面与折减系数对比

φ=1.089-0.05218S-0.01177m+0.002709S2+0.0001156Sm+0.0003925m2

(2)

式中:S为栓钉数目。

式(1)(2)相乘即可得考虑群钉效应下承载能力折减的栓钉单钉抗剪承载能力。

5 结 论

(1)各种橡胶掺量下,群钉效应不仅导致了各排栓钉的变形及传力不均匀现象,也使栓钉连接件的单钉平均抗剪承载能力及抗剪刚度大幅下降;

(2)橡胶掺量越大、栓钉数目越多,单钉平均抗剪承载能力及抗剪刚度折减程度越大;

(3)各种橡胶掺量下,群钉效应会导致栓钉剪应力、轴向应力变化,但对栓钉剪应力大小及分布形式影响较小;

(4)栓钉间距110 mm(6.8倍栓钉钉身直径)为最优层间距,此时栓钉抗剪承载能力及抗剪刚度最大,钉杆直径为22 mm时栓钉承载能力最大。

(5)根据文献试验数据及计算结果拟合的考虑折减的栓钉单钉抗剪承载能力计算公式,可用于计算不同橡胶掺量、不同栓钉数目下的单钉抗剪承载能力,可为橡胶混凝土中栓钉群的合理布置提供数据支撑与理论指导。