助溶剂对餐厨垃圾干燥特性的影响研究

2022-01-12陈文杰朱曙光

陈文杰,朱曙光

(南京理工大学能源与动力工程学院,南京 210094)

据联合国粮农组织报道,全球每年大约产生1.6 Gt的食物废物[1]。餐厨垃圾含脂肪、淀粉等有机成分,有很高的回收利用价值;同时餐厨垃圾具有易腐烂、滋生细菌等特性,对人类健康和生态环境造成极为不利的影响;针对餐厨垃圾这种鲜明的资源与危害双重特性[2-3],应该最大化利用其资源性而避免其危害性。

干燥贮存法是餐厨垃圾的主要处理手段之一[4],而餐厨垃圾含水量通常占总质量的81%左右[5],对餐厨垃圾干燥脱水,可使其不易滋生细菌而产生发酵气体,避免污染环境;而且体积与重量的大幅减小可节省储存和运输的成本。

但餐厨垃圾通常含各种油脂,覆盖在表面的油脂会抑制餐厨垃圾中水份的逸出,如何减弱这种抑制作用对提高餐厨垃圾的干燥效率十分重要。目前重力分离技术在餐厨垃圾油脂回收过程中得到广泛应用,但效果一般[6]。经除油处理后的餐厨垃圾中少量的油脂对后续干燥处理也有较强的抑制效果,而添加合适的助溶剂,可消除油水分界面,使得油水互溶,形成水包油(O/W)型乳液[7],可促进干燥过程中水份的逸出。本文针对餐厨垃圾的油水分离效果不佳的情况,研究添加合适的助溶剂对含油量较少的油水混合物干燥性能的影响。

1 材料与方法

餐厨垃圾中的油脂主要是液体的动植物油脂,沸点一般都在400 ℃左右,由于不溶于水且密度较小,漂浮于餐厨垃圾上层。而添加助溶剂可使油水互溶,本文选择石油磺酸钠(T702)作为助溶剂进行实验研究,其分子式为RSO3Na(R=C14~C22烷基),中性,无毒,由230~320 ℃的石油馏分经处理制得,其中的十二烷基苯磺酸钠HLB值为10.638,T702整体的HLB值在8~18之间,理论上在乳化过程中可形成水包油(O/W)型乳液。本文研究添加T702对含油量较少的油水混合物的干燥特性的影响,通过改变水/油/助溶剂的比例,寻求最佳的优化效果。

HLB值为表面活性剂的亲水亲油平衡值,HLB值的计算公式为:

HLB=7+11.7 lgMW/MO

(1)

式(1)中,MW和MO分别表示为表面活性剂分子中亲水基团和亲油基团的分子量。

1.1 原料与试剂

实验使用的油为食用植物调和油,助溶剂为 T702,指示剂为苏丹Ⅲ和亚甲基蓝,水为实验室自制的去离子水。

1.2 仪器与设备

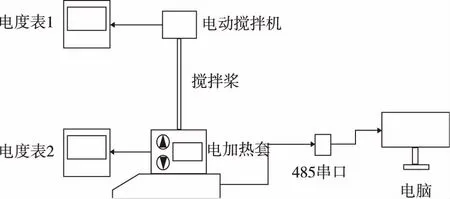

实验使用的仪器和设备有电动搅拌机、一字式搅拌桨、电子秤、485串口、电加热套、配套不锈钢烧杯和电度表。

1.3 实验方法

1.3.1 乳液类型的鉴定

往干净的玻璃烧杯中加入100 g去离子水与5 g食用油。之后逐步添加T702,每次添加1 g并搅拌均匀,观察油水分界面和油滴半径。当油水分界面消失且油滴半径较小时分别加入一滴0.1%浓度的苏丹Ⅲ和一滴0.1%浓度的亚甲基蓝溶液,观察颜色分布情况,若是红色浮于表面,蓝色在乳液中扩散,则为水包油(O/W)型乳液;若是蓝色浮于表面,红色在乳液中扩散,则为油包水(W/O)型乳液。

1.3.2 干燥对照实验

将不锈钢烧杯放入电加热套,并将电加热套的电源插头连接电度表,启动电加热套,设置的预设温度为160 ℃,该温度下食用油与T702均未达到沸点,二者的质量在干燥前后应保持不变。将电加热套放在电子秤上,电子秤通过485串口与电脑连接以采集数据。电动搅拌机的电源插头连接电度表,搅拌机搭配一字式搅拌桨,将搅拌桨深入不锈钢烧杯内部,设置搅拌机转速为60 r/min。加入不同组分的水/食用油/T702的混合物于不锈钢烧杯内部,电度表清零,电脑开始记录数据。使用空调保证实验环境温度基本稳定,通过温湿度计测得实验环境的温度基本维持在25 ℃左右,相对湿度维持在60%~65%左右,可忽略环境温湿度对实验结果的影响。干燥实验装置图如图1所示。

图1 干燥实验装置

2 实验结果与分析

2.1 乳液的鉴定结果及分析

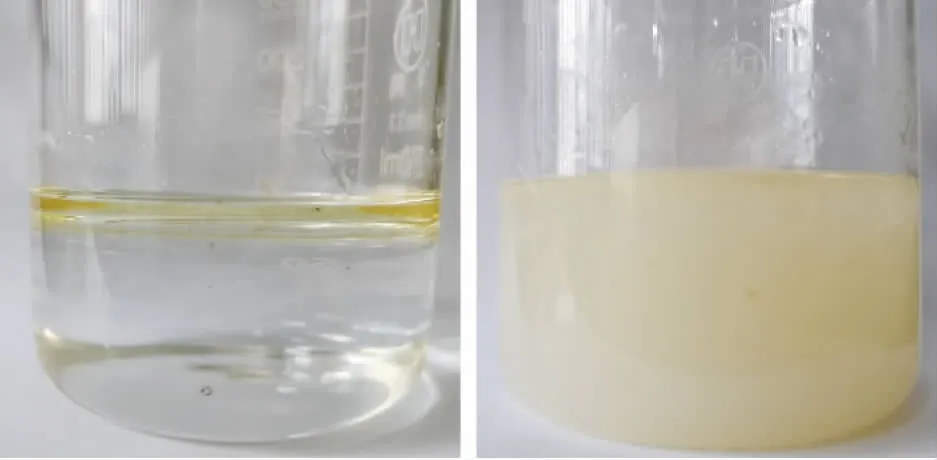

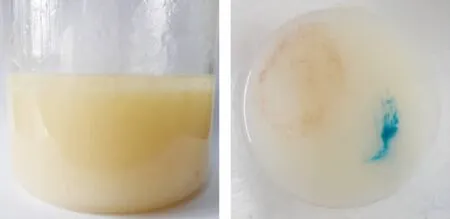

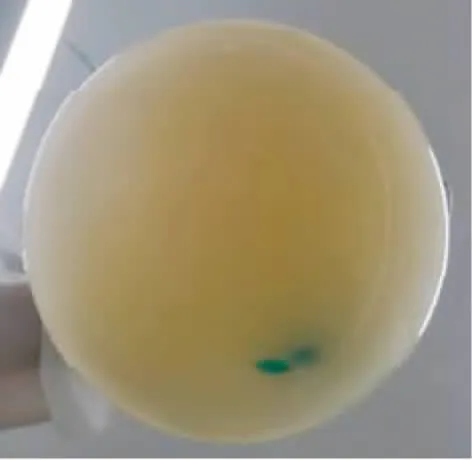

图2为油水混合物的初始状态,油水分界面明显,二者均透明;图3和图4分别为加入1 gT702及5 gT702后的乳液侧面情况,随着T702量的增加,乳液越来越浑浊,初始的油水分界面消失,整个乳液颜色均匀;图5与图6为往乳液中加入质量分数为0.1%的苏丹Ⅲ和质量分数为0.1%的亚甲基蓝溶液后上下表面的指示剂颜色分布情况,结果表明苏丹Ⅲ溶液一直滞留在乳液的上表面,在上表面扩散开来,而亚甲基蓝溶液扩散至乳液的下表面,说明添加T702,可使食用油与水的混合物乳化成水包油(O/W)型的乳液。

图2 油水分界面 图3 加入1 gT702后乳液侧面情况

图4 加入5 gT702后乳液侧面情况 图5 乳液上表面的指示剂颜色分布情况

图6 乳液下表面的指示剂颜色分布情况

2.2 乳液的干燥结果及分析

为了表示干燥的效果,引入干燥效率,干燥效率的计算公式为:

η=((T1-T0)C+r)m/P

(2)

式(2)中,η为干燥效率,表示干燥过程中一定量的水形成水蒸气所吸收的热量与总用电量的比值;T1为水的气化温度,373.15 K;T0为室温,取298.15 K;C为水的比热容,取为4.2 kJ/(K·kg);r为水的汽化潜热,在0.1 MPa和温度为100 ℃时汽化潜热为2 257.2 kJ/kg;m为含水量,kg;P为用电量,kW·h。

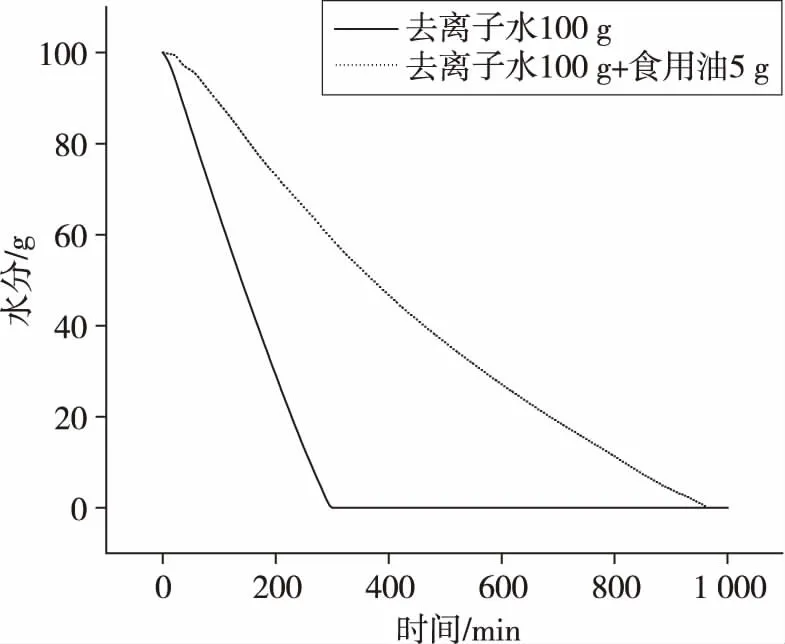

为了验证食用油对干燥的抑制作用,在含水量固定在100 g的情况下,进行了纯水与添加了5 g食用油的油水混合物的干燥实验。如图7所示,在相同含水量的情况下,相对于纯水干燥,油水初始比例为1∶20的时油水混合物的干燥时间由240~960 min,延长了近三倍,食用油在干燥过程中抑制了水份的逸出。

图7 纯水与油水混合物干燥曲线

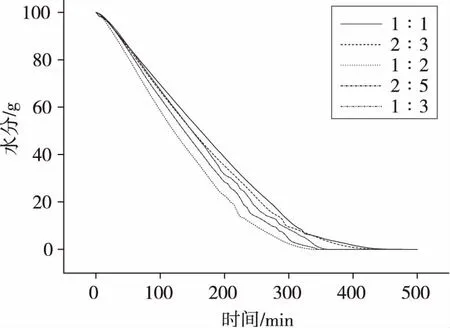

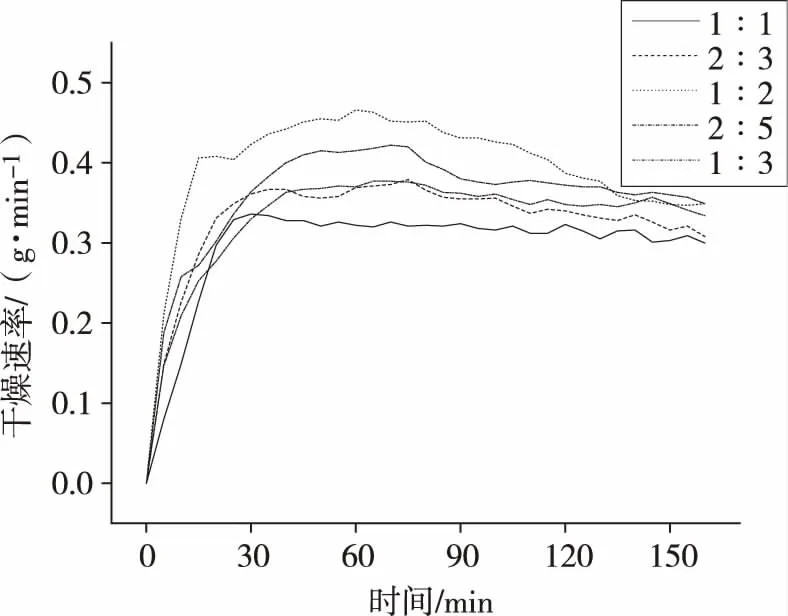

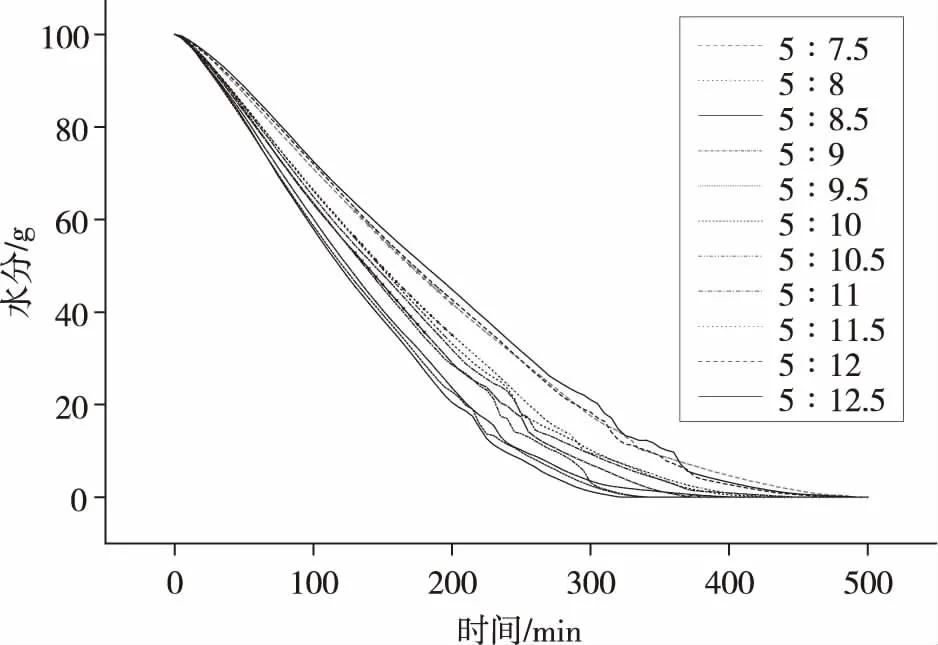

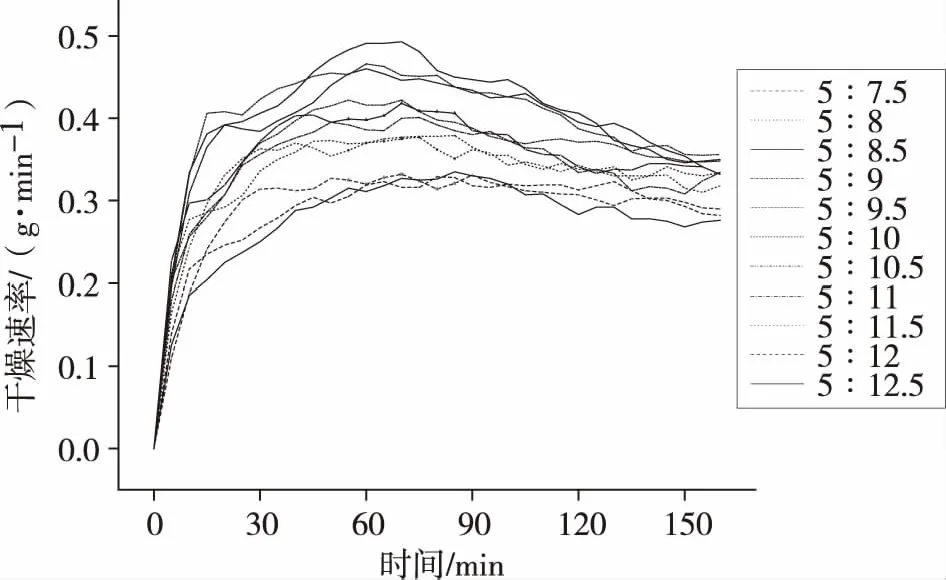

为了研究T702对油水混合物的干燥过程的影响,在含水量固定为100 g,含食用油量固定为5 g的情况下,进行了不同油∶T702比例的干燥实验。图8和图9为不同油∶T702比例下乳液含水份干燥曲线和干燥速率曲线。从图8和图9分析可知,不同油∶T702比例下干燥乳液时水份的减小规律都是先有一段快速阶段,后变平缓,在450 min时都干燥完全;随着油∶T702比例的减小,干燥速率先增大后减小,其中油∶T702=1∶2时乳液中含水量下降的最快,在340 min时已干燥完全,干燥速率也最大,可达0.47 g/min左右。

图8 不同油∶T702比例下乳液含水份的干燥曲线

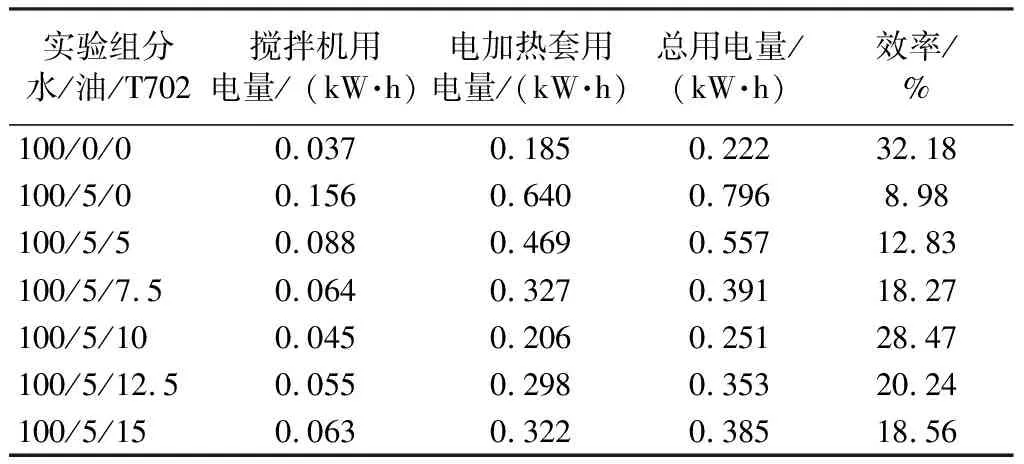

表1为不同实验组分下的用电量及效率。由表1可知,纯水干燥效率最高为32.18%,在加入5 g食用油后,由于食用油抑制水份逸出,油水混合物的干燥效率减小到仅有8.98%,说明食用油对干燥影响较大;在加入T702后乳液在干燥过程中效率均大于不添加助溶剂的油水混合物,说明乳化对干燥具有促进作用;随着T702添加量增大时乳液的干燥效率先增大后减小,在所有乳液干燥实验组中油∶T702为1∶2时效率最大,为28.47%,它是不添加助溶剂的油水混合物实验组的干燥效率的3.17倍。另外食用油和T702比热容比水小,而且升温所需热量远远小于水的潜热,对结果的影响可以忽略。

图9不同油∶T702比例下乳液含水份的干燥速率曲线

表1 不同实验组分下的用电量及效率

由图8和图9分析已知,最佳的油∶T702比例在2∶3~2∶5之间。在这个区间保持其它条件不变,T702添加量由7.5 g每次加大0.5 g,逐步加大到12.5 g,再次进行不同T702浓度的实验以寻求最佳的油∶T702比例。图10为不同T702添加量下水分的干燥速率曲线,图11为补充的不同T702添加量下水分干燥速率曲线。

由图11可知,当T702添加量由7.5 g增大到12.5 g,干燥速率先增大后减小;由图10可知当T702添加量为9.5 g时乳液的干燥完全所用时间最短,在340 min左右干燥完全;当T702添加量为9.5 g时乳液的干燥速率最大,最大可达0.5 g/min左右。

图10 不同T702添加量下水分的干燥速率曲线

图11 补充的不同T702添加量下的干燥速率曲线

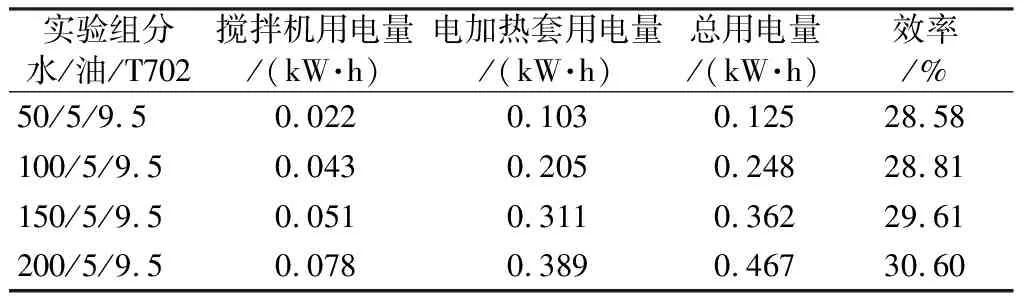

表2为补充的不同T702添加量下的用电量及效率。由表2可知在初始含水量为100 g和食用油量为5 g不变的情况下,补充的不同助溶剂T702浓度实验的干燥用电量及效率,最佳T702质量为9.5 g左右。由表3可知,随着水分添加量增大,效率逐渐增大,在所有实验组中,T702添加量为9.5 g时,干燥效率最大为30.60%。

图12给出食用油量5 g和T702为9.5 g时不同初始含水量下的干燥曲线,用电量及效率见表3。实验结果表明,不同初始含水量下干燥曲线的趋势类似,水分下降的趋势都是先增快,后减缓;在50 g、100 g、150 g和200 g初始含水量下,物料分别在190 min、340 min、520 min和710 min左右达到恒重。表3数据显示在50~200 g初始含水量下用电量为0.125~0.467 kW·h,效率为28.58%~30.60%,即使在50 g初始含水量的效率也高于表1和表2中除水/油/T702=100/5/9.5和100/0/0工况外的其它效率,因此可认为乳液干燥效率主要取决于T702与食用油的比例;而表3中效率随着初始含水量的增大而增大,原因是食用油和T702形成的水包油比重在下降。

表2 补充的不同T702添加量下的用电量及效率

图12 食用油5 g和T702为9.5 g时不同初始含水量下的干燥曲线

表3 不同初始含水量下的用电量及效率

3 结语

由于我国餐厨垃圾多油的特点,其干燥过程势必受到油类物质的影响,本文选择T702为助溶剂,对食用油与去离子水的混合物进行了乳化和干燥实验,研究助溶剂对餐厨垃圾中的油水混合物干燥过程的影响,得出以下结论:

(1)助溶剂T702可对油水混合物进行乳化,消除油水分界面,形成水包油(油/水)型乳液。

(2)助溶剂T702可促进油水混合物的干燥过程,其促进作用随添加量的增大先增大后减小;在所有实验组中,油∶T702比例为19∶10效果最佳,该比例下干燥用时最短,干燥效率最大,总用电量最少。

(3)在保持食用油和T702的质量不变的情况下,干燥效率随着初始含水量的增加而增大,干燥效率主要取决于T702与食用油的比例。