高水头抽水蓄能机组两瓣式蜗壳座环焊接制造技术应用研究

2022-01-11王能庆

王能庆,范 潇,冯 涛,林 松

(东方电气集团东方电机有限公司,四川省德阳市 618000)

0 引言

抽水蓄能机组具有启停迅速,调节灵活的特点,承担着电网的调峰填谷、调频作用,对电力系统消纳清洁能源、提升新能源利用水平、保障电力系统有序供应具有重要的意义和经济效益,因此,抽水蓄能电站发展迅猛[1,2]。

随着抽水蓄能机组水头不断增高,容量不断增大,特别是以长龙山为代表的抽水蓄能机组,最大水头达756m,为保证机组高性能要求和轻量化结构设计要求,将大量使用新材料、新结构,增加了抽水蓄能机组的制造难度。蜗壳座环作为引水关键部件和机组的基础部件,承载整个机组及其上部混凝土的重量和水泵水轮机水推力[3],因此,蜗壳座环的制造质量对机组的安全稳定运行起着重要的作用。

本文通过对高水头抽水蓄能机组两瓣式蜗壳座环制造工艺进行应用研究,形成了一套高水头抽水蓄能机组蜗壳座环关键制造工艺方案和制造技术,提高了蜗壳座环制造质量,降低了蜗壳座环制造成本,缩短了蜗壳座环生产制造周期。

1 蜗壳座环分瓣工艺结构设计原则

高水头抽水蓄能机组蜗壳座环外形尺寸大,为了运输方便,通常采用厂内分瓣制造与工地组焊相结合的方式进行制造。蜗壳座环分瓣工艺结构设计,一般遵循以下原则:

(1)在满足运输尺寸的情况下,分瓣数量尽可能少。

(2)由于高水头抽水蓄能机组运行时,蜗壳承受复杂交变应力,工地分瓣面组合焊缝无法进行去应力热处理,为降低分瓣面焊缝焊接残余应力对机组安全稳定运行影响,分瓣面应设置在应力相对较小截面上,同时应考虑便于工地施工。

(3)为保证蜗壳座环尺寸,并降低工地焊接时合拢焊缝焊接残余应力的影响,在分瓣面部位应设置凑合节。

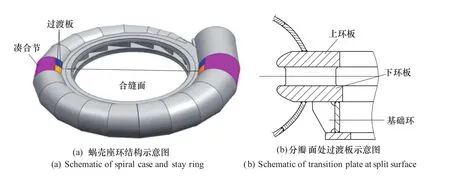

(4)蜗壳与座环环板焊接部位是蜗壳座环受力最大部位之一[3],因此,蜗壳座环工艺结构设计时,分瓣面部位凑合节与座环环板之间应设置过渡板,且过渡板在工厂内焊接并参与蜗壳整体退火处理,以降低焊接残余应力对机组安全稳定运行影响。

根据上述工艺结构设计原则,随着运输条件的改善,高水头抽水蓄能机组蜗壳座环一般设计为两瓣,图1为典型的两瓣式蜗壳座环结构示意图,其中,除凑合节在工地挂装焊接外,其余都在工厂内进行焊接,并进行整体去应力退火。

图1 抽水蓄能机组两瓣结构蜗壳座环结构示意图Figure 1 Schematic of two split parts spiral case and stay ring for pumped storage unit

2 两瓣式蜗壳座环焊接制造重难点分析

2.1 两瓣式蜗壳座环尺寸控制

2.1.1 蜗壳成型尺寸控制

高水头抽水蓄能机组蜗壳一般采用780CF高强钢,在同等强度条件下,相比610CF高强钢板,可有效降低蜗壳重量和焊接熔敷金属量。但高水头抽水蓄能机组蜗壳尺寸小,成型半径小,成型难度大。如何保证小尺寸蜗壳成型尺寸是制造的难点之一。

2.1.2 座环焊接尺寸控制

高水头抽水蓄能机组两瓣式蜗壳座环,座环上、下环板间距尺寸小,尺寸公差严格,同时,固定导叶与上、下环板焊接量大,焊接变形控制难度大;两瓣座环工厂内单独制造,分瓣固定导叶装配误差及焊接变形累积,导致分瓣固定导叶在组圆后,错口控制难度增加;两瓣蜗壳座环厂内单独制造,由于成型、装配及焊接变形等综合影响,分瓣面处过渡板错口尺寸控制难度增大。

2.2 尾部蜗壳窄小空间焊接制造

随着抽水蓄能机组水头不断增高,上下环板间距越来越小,最小尺寸已小于300mm,蜗壳尾部最小半径已小于250mm,因此,蜗壳尾部空间结构非常狭窄。如何保证蜗壳尾部窄小结构空间焊接工艺性是一个必须解决的问题。

2.3 两瓣式蜗壳座环焊接质量控制

高水头抽水蓄能机组两瓣式蜗壳座环大量采用低合金调质高强钢,以满足机组性能设计要求,并达到轻量化结构设计、降低制造成本、缩短制造周期的目的。两瓣式蜗壳座环中,蜗壳(包括凑合节及过渡板)材料为780CF高强钢板卷制而成,工厂内蜗壳与座环装焊后进行去应力退火。

780CF低合金调质高强钢,焊接过程中冷却速度过快、接头拘束度较大的情况下,极易产生冷裂纹;焊接热影响区奥氏体晶粒粗化以及脆性混合组织形成,易造成热影响区脆化和软化;780CF低合金高强钢热处理后会导致接头韧性劣化现象[4];因此,780CF高强钢焊接质量控制是高水头抽水蓄能机组两瓣式蜗壳座环制造难点。

3 两瓣式蜗壳座环焊接制造技术

3.1 780CF高强钢蜗壳成型技术

高水头抽水蓄能机组蜗壳采用780CF高强钢,蜗壳尺寸小(半径一般在250~1000mm之间),蜗壳成型曲率大,回弹量大,成型后不允许火焰矫形,进水口段蜗壳宽度宽,达到3000mm,蜗壳成型难度大。为确保蜗壳成型尺寸精度,采取的主要控制措施如下:

(1)成型设备能力选择:成型件所需要的实际成型能力,按下述经验公式进行计算,选择的成型设备的最大出力应不小于计算出的成型力。

式中:A——钢板厚度,mm;

B——钢板宽度,mm;

K——不同材料的屈服强度系数。

(2)成型余量设计:由于780CF高强钢屈服强度高(≥690MPa),板料下料时,应在成型展开长方向两端预留成型余量,以满足成型精度控制要求。根据不同板厚、成型宽度及成型半径,确定成型余量。

δ(板厚)≤40mm(r≤500mm),两端各留100mm成型余量;

δ(板厚)≤40mm(r>500mm),两端各留150mm成型余量;

δ(板厚)>40mm(r>500mm),两端各留200mm成型余量,当宽度超过2500mm时,两端各留 500mm 成型余量。

(3)成型过程控制:780CF调质高强钢板蜗壳成型宜采用冷成型,成型后不宜采用火焰矫形,因此对蜗壳成型尺寸控制要求高。蜗壳成型前,以蜗壳最远点为基准,划好成型素线,然后采用卷板机按成型素线多道次滚弯成型,同时为考虑高强钢滚弯后的回弹影响,应施加一定的过弯量。蜗壳成型后要求轴向和周向成型波浪度≤1.5%,如图2所示。

图2 蜗壳成型示意图Figure 2 Schematic of spiral case forming

蜗壳成型后应在自由状态下放地样进行尺寸检查,蜗壳壳节半径尺寸与理论值偏差应≤2mm,两侧平面度应≤2mm;相邻两壳节间应进行装配尺寸检查,要求错牙≤3mm,间隙为2~4mm,局部可为4mm,但长度不超过总长的20%。

3.2 座环尺寸控制技术

座环在工厂内分两瓣制造,座环上下环板间距尺寸公差要求严格,座环焊接量大,因此对焊接变形控制要求较高。从座环焊接结构上来说,影响关键尺寸的焊接变形有两个方面:一是固定导叶与环板焊接时产生收缩变形,导致上、下环板间距的变化;二是固定导叶与环板焊接时使得环板在圆周方向产生变形,即导致环板在合缝面位置直径尺寸产生变化,会导致座环组圆后合缝面处固定导叶错牙。

通常,控制焊接结构焊接变形的方法主要有反变形法、刚性固定法、合理的焊接方法和焊接规范、合理的焊接顺序等[5],根据座环结构特点及焊接变形趋势分析,主要采取反变形,并结合刚性固定及合理的焊接顺序等措施来控制座环尺寸,采取的主要措施如下:

(1)固定导叶加工时,沿高度方向加长,作为焊接变形的反变形余量,座环装配时,上、下环板装配尺寸给定反变形余量,使得焊接后,上、下环板间距尺寸满足设计图纸要求。

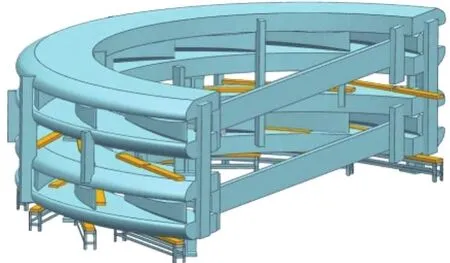

(2)为了增加座环的刚性,将两瓣座环叠装,并在合缝面处布置支撑拉筋,防止环板合缝面位置直径尺寸变化带来的分瓣固定导叶的错牙,如图3所示。

图3 两瓣座环叠装焊接示意图Figure 3 Schematic of two split parts stay ring for stacking

(3)严控焊接顺序和焊接量,单条焊缝,采用分段的方式进行施焊,圆周方向,每件固定导叶间断错开施焊,两瓣叠装的座环,上、下瓣焊接时,焊接顺序错开,要求同时施焊的焊缝,保持焊接量同步增长,从而有效控制焊接变形。

通过上述焊接变形控制措施,可有效控制座环焊接变形,满足图纸设计要求。

3.3 尾部蜗壳制造工艺

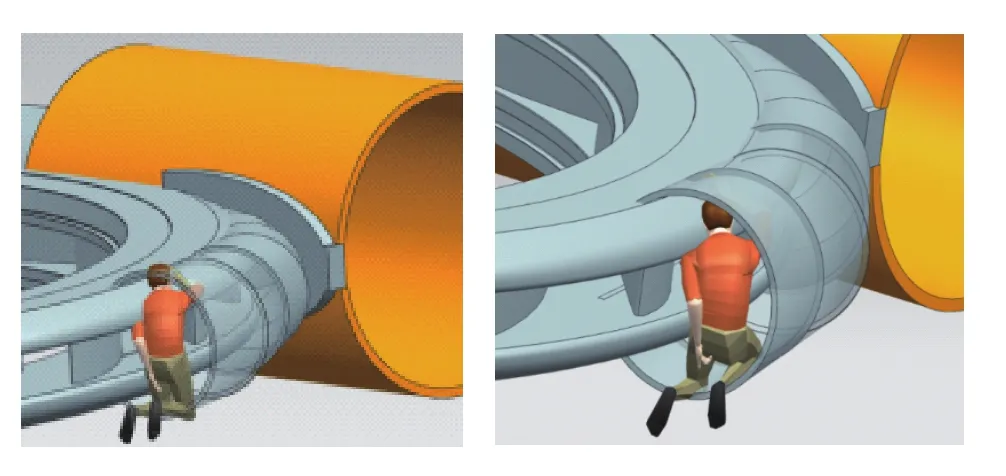

基于蜗壳座环三维模型,对蜗壳焊接进行虚拟制造模拟仿真分析,确定尾部蜗壳最佳的分段位置和蜗壳节轴向长度,如图4所示。

图4 尾部蜗壳虚拟制造分析示意图Figure 4 Schematic of virtual manufacturing analysis for tail spiral case

根据蜗壳虚拟制造模拟仿真结果,确定尾部蜗壳制造工艺如下:

(1)合理进行尾部蜗壳分段设计:尾部壳节半径≤500mm的蜗壳,应保证壳节轴向长度≤550mm,以确保尾部蜗壳满足焊接工艺性(焊接可视性、焊接可达性、可操作性)要求。

(2)设置合理的坡口形式:由于尾部蜗壳空间狭小,内侧(过流面侧)施焊空间狭小,施焊难度大,因此,采取内侧设置小坡口或角焊的方式以保证内侧焊接工艺性要求。

(3)采取分步制造工艺:由于尾部蜗壳尺寸较小,焊后返修难度和成本增大,因此采取分步制造工艺,即装配、焊接、打磨、探伤完一节后,再进行下一节的装配、焊接、打磨、探伤,直至蜗壳口面壳节半径r>500mm时,采用整体装配、焊接方式进行制造。

3.4 蜗壳座环焊接质量控制

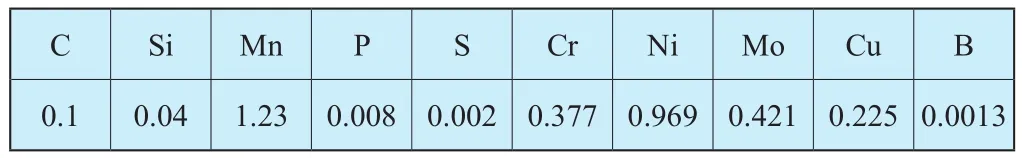

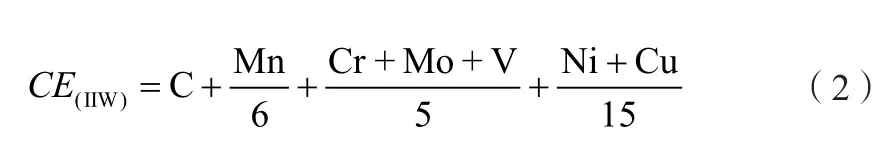

780CF高强钢材料成分如表1所示,根据式(2)[6]计算其碳当量为0.51%,表明780CF高强钢以淬硬,焊接性差;根据式(3)[6]计算冷裂敏感性系数Pcm=0.24%>0;分析认为780CF高强钢板具有较大的冷裂敏感性,且容易产生再热裂纹。

表1 780CF高强钢化学成分Table 1 Chemical composition of 780CF steel plate

为保证780CF高强钢焊接质量,应通过预热、保温、消氢、缓冷等控制措施,确保780CF高强钢焊接处于低氢环境,同时采用对称焊接和焊后热处理降低残余应力,控制裂纹产生的风险[6]。蜗壳座环低合金调质刚强钢焊接过程质量控制措施主要有:

(1)严格控制焊前预热温度,根据板厚及结构拘束度情况,预热温度控制在100~120℃,可有效避免焊接冷裂纹。

(2)严格控制道间温度,道间温度影响接头强度、接头晶粒组织以及接头冲击韧性[7]。

(3)严格控制保温温度,焊接冷裂纹与钢材的淬硬倾向、焊接接头中的氢含量及其分布、焊接接头的拘束应力状态有关,因此,在焊接具有冷裂纹倾向的低合金调质高强钢时,要严格控制焊接接头中的扩散氢含量。在未进行消氢处理前,对接头保持一定的温度,使扩散氢具有一定的活性而不至于在低温条件下聚集产生H+H→H2的反应,从而防止发生微小缺陷内部压力不断增大而产生裂纹[8]。

(4)严格控制消氢温度,焊接完成后,应立即对焊缝进行加热消氢处理,加快焊缝中扩散氢的逸出,从而消除冷裂纹的三大要之一的氢。

(5)严格控制焊后热处理温度,为保证结构尺寸稳定性,降低焊接残余应力对机组后续安全稳定运行的风险,座环、蜗壳焊接完成后,需整体进行消除焊接残余应力热处理。热处理温度应严格按照焊接工艺试验确定的温度进行,以确保焊接接头具有良好的塑韧性[3],满足机组性能设计要求。

4 两瓣式蜗壳座环加工技术

4.1 蜗壳座环厂内加工

厂内蜗壳座环加工的重点是分辨面盲销加工。先划出蜗壳座环导水机构中心线及其余部位加工线,然后镗铣分瓣面,在此基础上,划出销孔位置线、平面和圆面基准线;销孔加工时,在相同装夹条件下,先加工一段平面及圆面的基准面后,再加工销孔。

4.2 蜗壳座环工地加工

蜗壳座环在工地组圆焊接后,需要检查与顶盖和底环配合的平面是否满足要求。通常情况下,由于焊接变形的影响,局部平面度不满足要求的情况下,采用专用加工设备,对座环配合面进行打磨,以保证平度要求。

5 结束语

经过不断探索、试验研究和优化改进,完成了高水头抽水蓄能机组蜗壳座环的制造,形成了一套大型抽水蓄能机组蜗壳座环制造工艺方案和制造技术,已成功应用于长龙山、敦化等高水头抽水蓄能机组蜗壳座环制造,提高了产品制造质量,降低了生产制造成本,缩短了生产制造周期。