两相流的供气式射流曝气喷嘴的分析模拟

2022-01-11郭涛王德喜宫泽

郭涛,王德喜,宫泽

两相流的供气式射流曝气喷嘴的分析模拟

郭涛,王德喜,宫泽

(沈阳工业大学, 辽宁 沈阳 110000)

采用计算流体力学方法研究供气式射流曝气喷嘴与两相流模拟,并改变喷嘴直径、混合腔体最大直径、混合腔体长度等关键参数,计算供气式射流曝气喷嘴的两相流的湍流混合效果。模拟结果表明,对两相湍流混合结果的影响因素为:气液混合出口直径>四级喷嘴直径>混合腔体长度>二级喷嘴直径>三级喷嘴直径>混合腔体最大直径>一级喷嘴直径。对供气式射流曝气喷嘴主要结构参数进行单因素模拟优化,结构优化后设备内部两相流体混合更加均匀,曝气效果更优。

两相流; 供气式; 射流曝气; 喷嘴; 分析模拟

曝气是污水生化处理的十分重要的环节,他的作用是向反应器中提供额外的氧气或臭氧,以起到消毒或供氧的目的。传统的曝气装置存在易堵塞,使用寿命短等问题,在曝气过程中气液两相传质系数较低,气泡分布不均匀,曝气效果有限[1-2]。

射流曝气技术具有气泡分布均匀、气体分散传质系数高、充氧性能优越等特点在污水生化处理中应用十分广泛。射流曝气技术按照供气形式主要分为供气式与自吸式两种形式。供气式低压射流曝气装置相较于自吸式射流曝气的特点为通过鼓风机供气可使气液输入流量比具有多变性,并有效控制湍流规模尺寸,减少气液接触面液膜厚度,再次提升气液两相传质传热效果[3-4]。

为了进一步探究供气式射流曝气喷嘴气液两相湍流混合效果[5],运用流体力学分析(CFD)软件和CAD建立供气式低压射流反应器模型,探究供气式低压射流反应器空间结构对湍流混合效果的影响,对供气式射流曝气喷嘴的设计优化提出更加结构方案,在理论上对其实际工程应用有一定意义上的指导。

1 供气式射流曝气喷嘴工作原理及结构

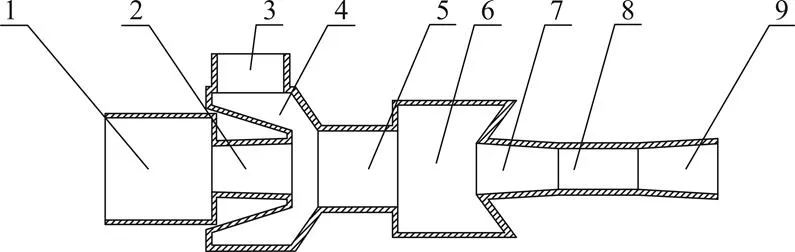

射流曝气喷嘴的工作原理是利用射流作用,将压力与流量不同的气液两相流体互相混合同时引发传质传热反应,它主要由进水腔、扩散腔、进气腔、吸气腔、一级缓冲腔、混合腔等部分组成,供气式射流曝气喷嘴结构如图1所示[4]。

动力流体流经进水腔后并在扩散腔形成水射流,通过扩散腔后在吸气腔内形成负压环境,通向大气的空气被进气腔吸入,形成气液两相混合流体喷射至下一腔体。喷射流体通过一级缓冲腔将气液两相流体进行混合并扩散到附近区域,此时带有较多气体的水流再次经过混合腔进行回流再混合反应。混合反应后的流体在渐缩腔、二级缓冲腔等特殊结构腔体进行气液两相的再次混合,进一步提高气液两相混合效果,完成曝气过程[4]。

1—进水腔;2—扩散腔;3—进气腔;4—吸气腔;5—一级缓冲腔;6—混合腔;7—渐缩腔;8—二级缓冲腔;9—渐扩腔。

2 供气式射流曝气喷嘴的数值模拟分析

2.1 实际模型建立及网格划分

构建供气式射流曝气喷嘴几何模型如图2所示。

1—进水口;2—第一节点;3—进气口;4—一级喷嘴;5—二级喷嘴;6—混合腔;7—三级喷嘴;8—四级喷嘴;9—气液混合出口。

曝气喷嘴的初始结构尺寸为:一级喷嘴直径20 mm、二级喷嘴直径30 mm、三级喷嘴直径20 mm、四级喷嘴直径16 mm、气液混合出口直径20 mm、混合腔体最大直径50 mm、混合腔体长度40 mm。

采用ANSYS中的 ICEM网格生成方法,对供气式射流曝气喷嘴几何模型进行模型修改与网格划分,在初始结构下ICEM所生成的结点总数为14 522个,网格总数为13 960个,网格无负体积,供气式射流曝气喷嘴网格划分如图3所示。

图3 供气式射流曝气喷嘴网格划分

2.2 流动模型的选择

使用ANSYS Fluent 2021.R1版本的软件对供气式射流曝气喷嘴混合过程进行数值模拟,多相流模型采用Eulerian-Eulerian模型,湍流模型目前应用最广泛的采用-湍流模型,该模型又分为标准-模型,RNG-模型和Realizable-模型3种[5-9]。综合考虑,最终选择Realizable-为最终黏度模型。边界条件设定为无滑移、无渗流、无热传递的固体界面,采用半隐式压力耦合方程组(SIMPLE)进行瞬态求解。

2.3 边界条件的设定

边界条件设置如下:水和空气入口均采用速度入口边界条件,气液混合出口采用压力出口边界条件[10-11]。工作流体进水口速度3.3 m·s-1,对应的工作流体流量15 m3·h-1,进气口进气流速15.7 m·s-1,对应的工作气体流量为40 m3·h-1,曝气器出口处的压力为50 000 Pa[1,12-14]。

2.4 模拟结果与分析

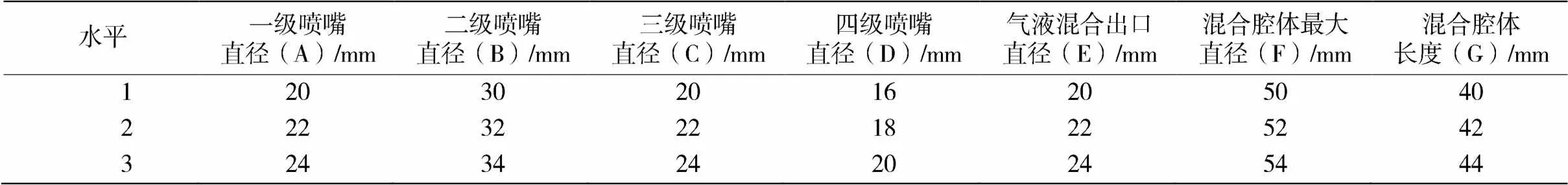

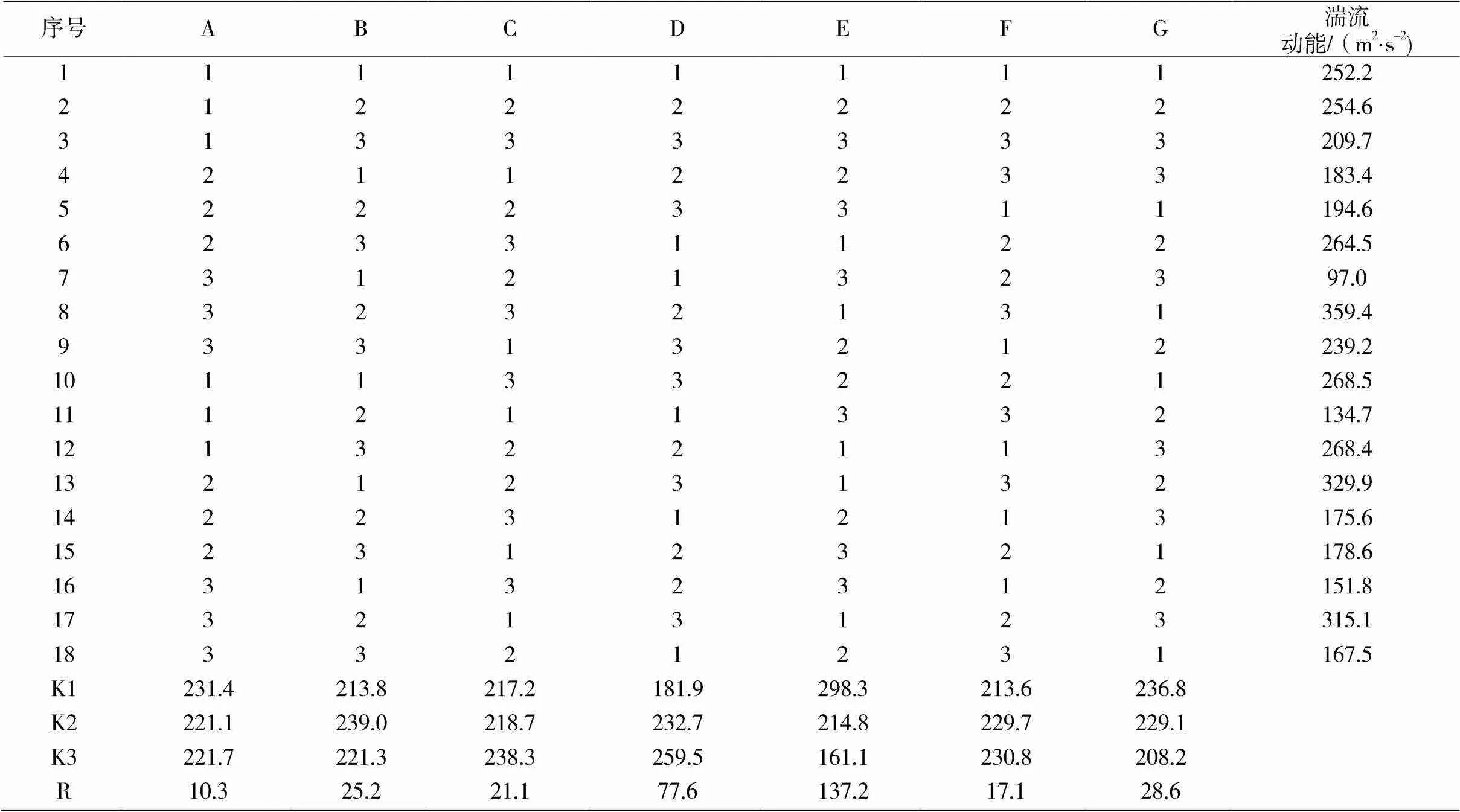

基于湍流下气泡破碎临界尺寸理论,基于统计学及正交分析方法选取气液混合出口的平均湍流动能作为评价指标[1],选取一级喷嘴、二级喷嘴、三级喷嘴、四级喷嘴、气液混合出口、混合腔体最大直径、混合腔体长度7个影响因素并设计7因素3水平的数值模拟表,数值模拟因素水平见表1。

表1 数值模拟因素水平

表2 数值模拟结果

气液混合出口处的湍流动能模拟结果见表2[1]。

混合出口处的数值模拟结果和极差进行分析,得出供气式射流曝气喷嘴湍流混合效果的结构影响因素为:气液混合出口直径>四级喷嘴直径>混合腔体长度>二级喷嘴直径>三级喷嘴直径>混合腔体最大直径>一级喷嘴直径。

3 供气式射流曝气喷嘴结构单因素分析与优化

基于供气式射流曝气喷嘴湍流混合效果的结构影响因素分析,本文选取三个影响因素最大的结构参数进行单因素数值模拟分析。采用Fluent软件对供气式射流混合喷嘴的混合压力场及气液混合出口处湍流动能进行模拟分析,确定单个结构的改变对供气式射流曝气喷嘴湍流混合效果的影响。

3.1 气液混合出口直径对湍流混合效果的影响

调节气液混合出口直径10、12、14、16、18、20、22、24、26 mm,一级喷嘴直径24 mm、二级喷嘴直径32 mm、三级喷嘴直径24 mm、四级喷嘴直径18 mm、混合腔体最大直径54 mm、混合腔体长度40 mm,供气式射流曝气喷嘴的压力分布云图如图4中a、b、c、d、e、f、g、h、i图所示。从图4(b)可以看出,相较于图中初始结构,(b)图的气液混合出口处压力变换更加频繁。而在初始结构下,气液混合出口处压力变化更加平缓,不利于气液两相间传质。

图5为气液混合出口不同直径对出口湍流动能的影响情况。从图5可以看出,气液混合出口直径从10 mm增加到12 mm时,湍流动能最大。这是因为气液混合出口直径变大,使得两相流体接触面积增大,湍流混合作用随之加强。但当气液混合出口直径大于12 mm时,湍流动能随着气液混合出口直径的增加而减少,原因是当两相接触面积增加到一个极限后,接触面积的增加会在气液界面下气体穿过并进入液体时的阻力。由此可知,气液混合出口直径为12 mm,供气式射流曝气喷嘴湍流强度最大。

图5 不同气液混合出口直径的湍流情况

3.2 四级喷嘴直径对湍流混合效果的影响

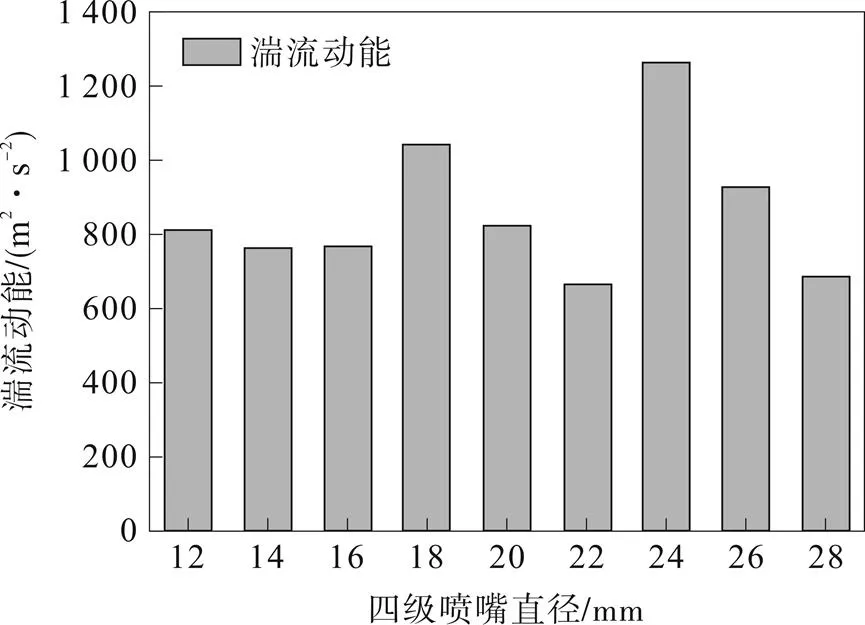

调节四级喷嘴直径12、14、16、18、20、22、24、26、28 mm,一级喷嘴直径24 mm、二级喷嘴直径32 mm、三级喷嘴直径24 mm、气液混合出口直径12 mm、混合腔体最大直径54 mm、混合腔体长度40 mm,四级喷嘴不同直径对出口湍流动能的影响如图6中a、b、c、d、e、f、g、h、i图所示。从图6(g)可以看出,相较于图中初始结构,(g)图的气液混合出口处压力变换更加频繁。而在初始结构下,气液混合出口处压力变化更加平缓,不利于气液两相间传质。

从图7可以看出,在四级喷嘴直径从12 mm增加到24 mm时,湍流动能呈现上升趋势。随着四级喷嘴直径的增加,混合腔体内两相流混合更加均匀,液体紊动混合增强,混合过程进行得更加充分[14-18]。当四级喷嘴直径从24 mm增加到28 mm时,减少了渐缩腔内部的射流破碎时间,同时减弱了射流的卷吸、掺混作用,导致湍流混合效果的降低。

图7 四级喷嘴不同直径对混合效果的影响

3.3 混合腔体长度对湍流混合效果的影响

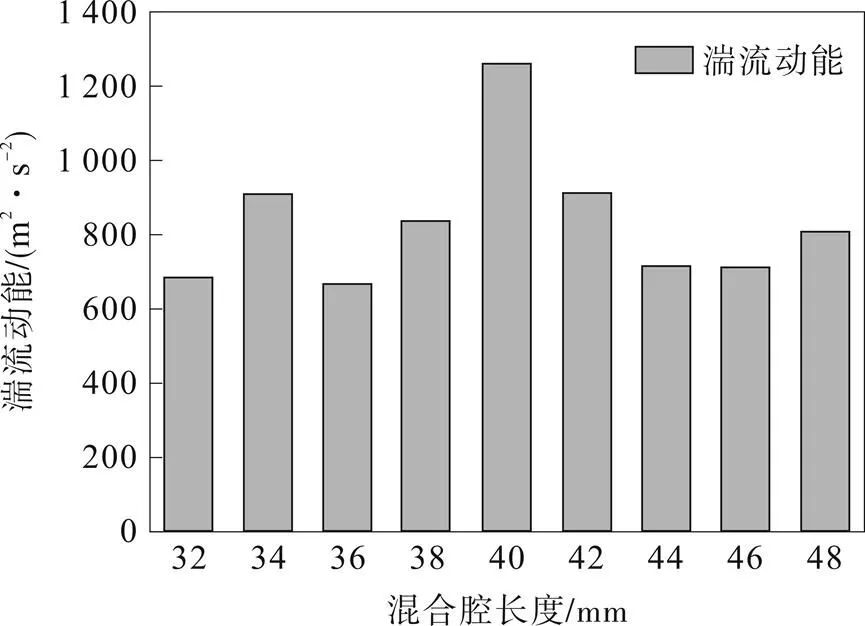

调节混合腔体长度32、34、36、38、40、42、44、46、48 mm,一级喷嘴直径24 mm、二级喷嘴直径32 mm、三级喷嘴直径24 mm、四级喷嘴直径24 mm、气液混合出口直径12 mm、混合腔体最大直径54 mm,混合腔体的不同长度对出口湍流动能的影响如图8中a、b、c、d、e、f、g、h、i图所示。

从图8(e)可以看出,相较于图中初始结构,(e)图的气液混合出口处压力变换更加频繁。而在初始结构下,气液混合出口处压力变化更加平缓,不利于气液两相间传质[19-20]。

从图9可以看出,在混合腔体长度从32 mm增加到40 mm时,湍流动能呈现上升趋势。这是因为混合腔体长度较短导致其内部混合处于射流穿透状态,还未完成射流就从三级喷嘴喷出,无法满足射流破碎所要求的长度,进而导致出口处气液两相混合效果不均匀。随着混合腔体长度的增加,混合腔体内两相流混合变得更加均匀,射流的卷吸、掺混作用得以增强,气液两相混合更加充分。而当混合腔体长度从40 mm增加到48 mm时,腔体内部必须有一部分能量来克服由于混合腔体长度的增加而增加的摩擦阻力,湍流动能随之减小。由此可知,混合腔体长度为40 mm时,供气式射流曝气喷嘴湍流混合效果最好。

图9 混合腔体不同长度对混合效果的影响

3 结 论

1)根据数值模拟结果,影响供气式射流曝气喷嘴混合效果因素表现为气液混合出口直径>四级喷嘴直径>混合腔体长度>二级喷嘴直径>三级喷嘴直径>混合腔体最大直径>一级喷嘴直径。

2)根据单因素数值模拟,供气式射流曝气喷嘴的优化参数为一级喷嘴直径24 mm、二级喷嘴直径32 mm、三级喷嘴直径24 mm、四级喷嘴直径24 mm、气液混合出口直径12 mm、混合腔体最大直径54 mm、混合腔体长度40 mm。

3)通过对混合后初始结构与优化结构下的压力云图分析对比,发现结构优化后气液混合出口的压力变换更加频繁,气液两相的分布更均匀。而从初始结构与优化结构的气液混合湍流动能进行分析对比,可以得到在优化结构的湍流动能从359.4 m2·s-2增加到1259.1 m2·s-2,气液混合情况更佳。

[1] 张安龙, 谢飞, 罗清, 等. 供气式低压射流曝气器结构与运行参数对曝气器氧传质的影响[J]. 科学技术与工程, 2019, 19 (23): 336-340.

[2] 高激飞, 顾国维, 张亚雷, 等. 射流曝气器的改进与发展[J]. 净水技术, 2005, 24 (4): 43-46.

[3] 高激飞, 顾国维, 赵子龙, 等. 分体式射流曝气器的试验研究[J].环境科学, 2006, 27 (6): 1094-1097.

[4] 田杰,李少波,冯景伟,等. 基于CFD的射流曝气器关键结构参数研究[J]. 机械工程师, 2011 (8): 22-24.

[5] 张安龙,张佳晔,王先宝,等. 基于三维数值模拟的供气式低压射流曝气装置性能优化研究[J]. 环境污染与防治, 2018, 40 (10): 1152-1156.

[6] ASHRAF A B, PUSHPAVANAM S. Analysis of unsteady gas-liquid flows in a rectangular tank: Comparison of Euler-Eulerian and Euler-Lagrangian simulations[J]., 2011, 37 (3): 268-277.

[7] 刘希磊. 化工园区污水厂强化除污染效能分析[J]. 辽宁化工, 2021, 50 (3): 403-405.

[8] EVANTHIA I B, PANTELIS N M, VASILEIOS N Z. Corona inception field of typical overhead line conductors under variable atmospheric conditions[J]., 2020, 178.

[9] YENNA S, DAVID R, RUTH C, et al. The type and amount of paid work while studying influence academic performance of first year nursing students: An inception cohort study[J]., 2020, 84.

[10] 陈维平,江帆,李元元,等. 射流曝气的气液两相流的数值模拟[J]. 环境污染治理技术与设备, 2006, 7 (3):48-52.

[11] 卢义玉,陆朝晖,王洁,等.射流曝气技术在脱硫浆液氧化工艺中的应用[J]. 重庆大学学报(自然科学版), 2013 (3):128-134.

[12] 蒋林艳,卢义玉,王洁,等.射流曝气器最优喉嘴距的试验研究[J].流体机械, 2010, 38 (11):1-4.

[13] 廖松, 邓松圣, 赵华忠, 等. 中心体空化喷嘴射流实验研究[J]. 天然气与石油, 2021, 39 (2):100-106.

[14] 魏文权. 小空间组合喷管推力测量系统研究[D]. 南京航空航天大学机械电子工程, 2017.

[15] 杨璐明,刘昊坤,李伟锋,等. 二维喷嘴内稠密气固射流稳定性实验[J]. 化工进展, 2020, 39 (5):1674-1681.

[16] 胡文丽,邹信波,李黎,等. 风琴管喷嘴空化射流的数值模拟研究[J]. 化工管理, 2021 (21): 93-96.

[17] 刘爱虢,于浩洋,王栋,等. 环境条件对离心式喷嘴雾化性能的影响[J]. 辽宁石油化工大学学报, 2020, 40 (4):116-121.

[18] 舒峰. 基于CFD的多喷嘴冲洗射流速度计算及分析[J]. 清洗世界, 2020, 36(12):22-26.

[19] 刘文杰,程晓阳. 基于Fluent的高压水射流喷嘴优化模拟研究[J]. 能源与环保, 2020,42(5):14-18.

[20] 姜博文,毛思琦,刘欣,等. 扇形喷嘴射流行为的数值模拟研究[J]. 工业加热, 2021,50(6):26-32.

Analysis and Simulation of Two-Phase Flow Jet Aeration Nozzle

,,

(Shenyang University of Technology, Shenyang Liaoning 110000, China)

Computational fluid dynamics method was used to study the air-supply jet aeration nozzle and two-phase flow simulation, and through changing key parameters such as the nozzle diameter, the maximum diameter of the mixing chamber, and the length of the mixing chamber, turbulent mixing effect of two-phase flow of the air-supply jet aeration nozzle was calculated. The simulation results showed that the descending order of influencing factors on the results of two-phase turbulent mixing was as follows: gas-liquid mixing outlet diameter, fourth-stage nozzle diameter, mixing cavity length, second-stage nozzle diameter, third-stage nozzle diameter, maximum diameter of mixing chamber, first-stage nozzle diameter. The main structural parameters of the air-supply jet aeration nozzle were optimized by single factor simulation. After the optimization of the structure, the mixing of the two-phase fluid inside the equipment was more uniform and the aeration effect was better.

Two-phase flow; Air supply; Jet aeration; Nozzle; Analysis and simulation

2021-09-18

郭涛(1996-),男,硕士研究生,辽宁省葫芦岛市人,2019年毕业于沈阳工业大学机械设计及自动化专业,研究方向:机械工程。

王德喜(1970-),男,满族,教授,博士,研究方向:流体机械及工程。

TP601

A

1004-0935(2021)12-1894-06