间歇生产气井井网智能系统的研制

2022-01-11钟海全郑传根许鸷宇赵成杰

钟海全, 郑传根, 许鸷宇, 赵 玉, 赵成杰, 张 嘉

(1.西南石油大学油气藏地质及开发工程国家重点实验室,成都 610599; 2.西南石油大学石油与天然气工程学院, 成都 610599; 3.中国石油青海油田分公司钻采工艺研究院, 敦煌 735301)

气井开采作业进入到中后期,由于地层压力逐渐降低、产气量下降及产水,使得气井难以达到连续携液条件,对于具有较高供给能力、产量尚可的气井,可采取人工举升排水采气,但对于地层供给能力较低,产量较低的气井,进行人工举升排液采气效益较差,需采取适应地层供给能力、更加经济的间歇生产方式进行开采。

目前,中国对于生产气井井口控制系统研究较少,尤其对于间歇生产气井井口控制系统的研究不足,吴革生等[1]对苏里格气田以井口紧急截断阀超压与欠压保护技术为基础,以无线信号接收与发送数据信号,实现井口压力管控,此套系统前期监测效果良好,但针对间歇生产气井,仅仅具有监测功能,而不能针对气井动态采取措施,未能实现智能化的生产管理。

井口数字化管理[2]、智慧油气田[3-7]、可编程逻辑控制器(programmable logic controller,PLC)结合油气田作业生产[8-9]等概念已经是未来油气田开发的重要导向,为此,基于三菱FX系列PLC,提出一套间歇生产气井井网智能控制系统,该系统贯穿气井的整个生命周期,不仅在气井生产前期可实现多井智能监测、诊断与智能决策,同时在气井开采后期,间歇生产阶段也可实现无人监控与智能开采。

1 系统组成

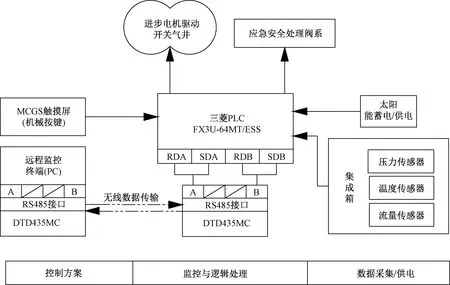

间歇生产气井井口智能控制系统主要包括5个部分:①对单井的油套压、流量、温度数据采集,分别依靠油套压压力传感器、气体流量传感器与温度传感器,将收集数据统一汇集在监控箱,同时监控箱预留多个I/O接口,便于后期拓展采集其他数据使用,集成监控箱实现了数据的分散收集与统筹发送;②监控与智能处理功能,将收集的压力、温度和开关状态等信息汇入可编程逻辑控制器(PLC),逻辑控制与智能处理、监控数据;③添加无线数据传输模块,将PLC收集数据共享远程终端,通过配套软件,即可实现远程控制人员可视化实时监测,若发生突发状况,也可通过远程终端控制PLC进行开关井等一系列操作;④供电系统的集成,由于远程数据传输与PLC能耗较低,主要耗电部分为开关井操作,主要由太阳能及蓄电池提供,解决人工供电与拉线成本高等问题;⑤应急安全处理阀门系统,当监测数据超过报警值时,与紧急关井操作同时进行,是整个系统的第二层保护。此套系统人机交互方式共分(monitor and control generated system,MCGS)触摸屏(机械按键)操作与远程监控(remote terminal unit,RTU)[10]PC控制两路控制方案,系统控制框图如图1所示。

图1 间歇生产气井系统控制框图Fig.1 Control block diagram of intermittent production gas well system

MCGS触摸屏、RTU和 PLC 通信中,触摸屏、RTU作为父设备,PLC 作为子设备[11],其中,远程监控RTU核心在于将单井作为无线接入点 (access point, AP)端[12]进行物联形成物联网,采用MODBUS RTU协议,实现单井与单井之间的信息传递,依托主井(即距离基站较近的单井)与PC监控端连接,达到信息传输。监控端可对数据进行可视化显示,报警,大数据智能处理决策等措施,图2为本系统实际井口结构示意图。

图2 系统实际井口结构示意图Fig.2 Schematic diagram of actual wellhead structure of the system

2 PLC逻辑控制设计

间歇生产气井井网智能系统可通过MCGS触摸屏或远程控制终端对单井进行参数设置及控制,参数设置包括系统的压力上限和压力下限(阈值)、压力释放值和压力报警值的设置,控制包括气井的开关以及阀门。气井正常工作时进入伺服状态,系统将以1 s的时间间隔向控制终端发送传感器采集到的压力、温度、流量数据。随后会将压力数值输入PLC进行逻辑判断,与设定下阈值、释放值、报警值进行判断,即

(1)

式(1)中:X022为设定下阈值;X023为设定释放值;X024为设定报警值;X为实测气井压力数值。

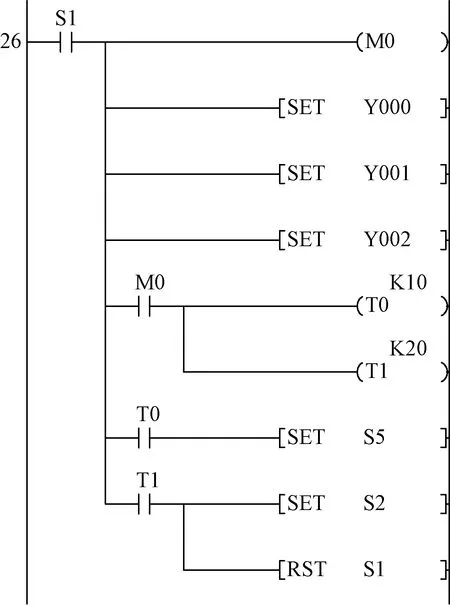

3 PLC控制梯形图

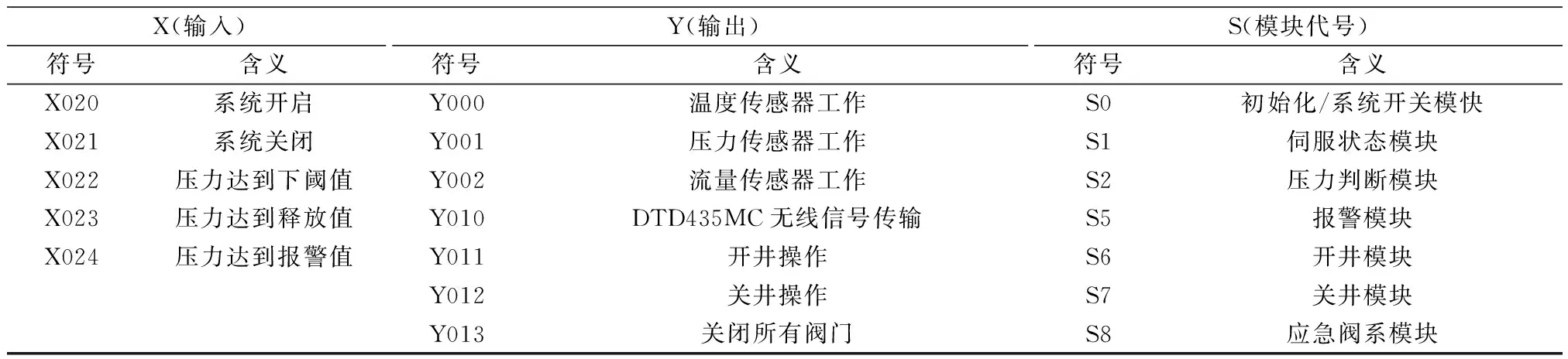

间歇生产气井井网智能控制系统各个单元的动作是在 PLC 控制系统的控制下协调完成的[13],共5个单元,包括系统开关、伺服状态、压力判断、报警模块、开关气井与阀系。选用的PLC逻辑控制器I/O点容量比使用数高出20%的余量[14],以适应后期系统拓展。本系统采用FX3U-64MT/ESS,I/O点总点数为64个,I/O分配表与模块代号如表1。梯形图编写采用三菱PLC专用软件GX Works2编写。

表1 I/O分配表与模块代号

3.1 系统开关

系统开关操作可以从单井触摸屏上直接操作或者由远程控制终端发起开关指令,得电时,M8002特殊继电器控制S0状态继电器实现系统的初始化,若此时系统开启开关X020闭合,则系统进入伺服状态S1,系统开启开关X020与关闭开关X021互锁[15],以免同时闭合造成系统故障,控制梯形图如图3所示,图3中为保证全部元件成功初始化,批量复位元件代号含Y000~Y050、S1~S20。

图3 系统开关控制Fig.3 System switch control

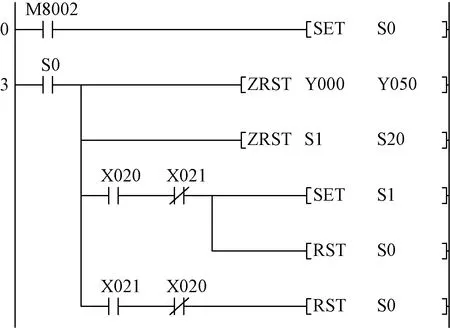

3.2 伺服状态

系统正常开启后将处于伺服状态,用M0继电器标志,伺服状态控制梯形图如图4所示。此时系统压力、温度、流量传感器开始采集数据,由于传感器采集到的数字值波动较大,通过采用取平均值的方式进行数据处理[16],处理后数据以无线方式传递至井网系统中的主井AP,由主井转发信息给远程监控终端,PLC之间传输协议为专用MODBUS RTU协议,传输效率极高、丢包率低。同时系统的可拓展接口较多,对于不稳定气井还可加装多个传感器,综合考量气井压力,将得到的数值进行下一步压力判断S2。

图4 伺服状态控制Fig.4 Servo state control

3.3 压力判断与报警模块

压力判断阶段是该系统逻辑决策的核心部分,用M1作继电器标志,由X022~X024实现对采集压力数值的三级判断,保证了调控信息描述的规范性和一致性[17]。若未达到设置下阈值,则返回伺服状态;压力达到设置下阈值时,会进行报警;压力达到设置释放值时,报警同时会自动开井及时采集天然气;当压力持续升高,达到报警值时,由于压力过大会导致地面管线管控出现安全风险,故报警的同时,实施关井操作与管线阀门关闭双重保护措施。压力判断控制(S2)梯形图如图5所示,报警模块控制(S5)梯形图如图6所示。

图5 压力判断Fig.5 Pressure determination

图6 报警模块Fig.6 Alarm module

3.4 开关气井与阀系

开关井是间歇生产气井的重要的控制手段,当气井压力达到释放值时,井内天然气已经积累到一定的量,且居于平衡相对状态,继续关井产量不会有大幅度提升,所以此时井网智能系统PLC会进行自动开井操作(即打开调节阀),及时将天然气采出,随后关井,待压力达到释放值时,循环上述操作。此过程中,开关井阀开度系数β是阀门重要参数,开度系数值越大,井口波动压力的峰值越大,但波动压力变化幅度会相对平缓[18],说明较小的阀门开度系数值会引起油管的流固耦联振动,因此阀系开度系数尽量使用较大的阀门开度系数,开关气井(S6、S7)梯形图如图7所示。

图7 开关气井Fig.7 Switch gas well

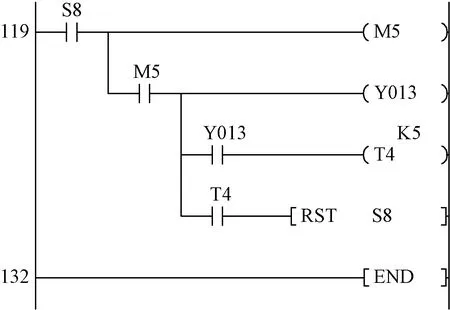

若压力过高,系统将进行闸阀关闭(即应急安全处理阀门),阀系控制(S8)梯形图如图8所示。

图8 阀系控制Fig.8 Valve system control

4 气井控制值与动态反馈机制

压力上限和压力下限(阈值)、压力释放值和压力报警值是此套系统中极为重要的控制参数值,控制着开关气井等一系列重要操作,控制值受气井的实际地层压力,井底流压、温度等参数的影响,由于参数复杂多变,因此,找出最优控制值既是气井最优生产的关键,也是本套系统的理论基础。通过该系统的井口温度,压力等传感器动态采集参数,结合地质参数,由远程终端进行最优动态拟合设置,实时调整每一口气井的最佳控制值,保证每口气井的合理最大化经济效益。

由于气井控制值影响参数较多,且每种参数之间相互关联,情况复杂,因此本文主要考虑温度与压力两个主要参数。

4.1 续流效应

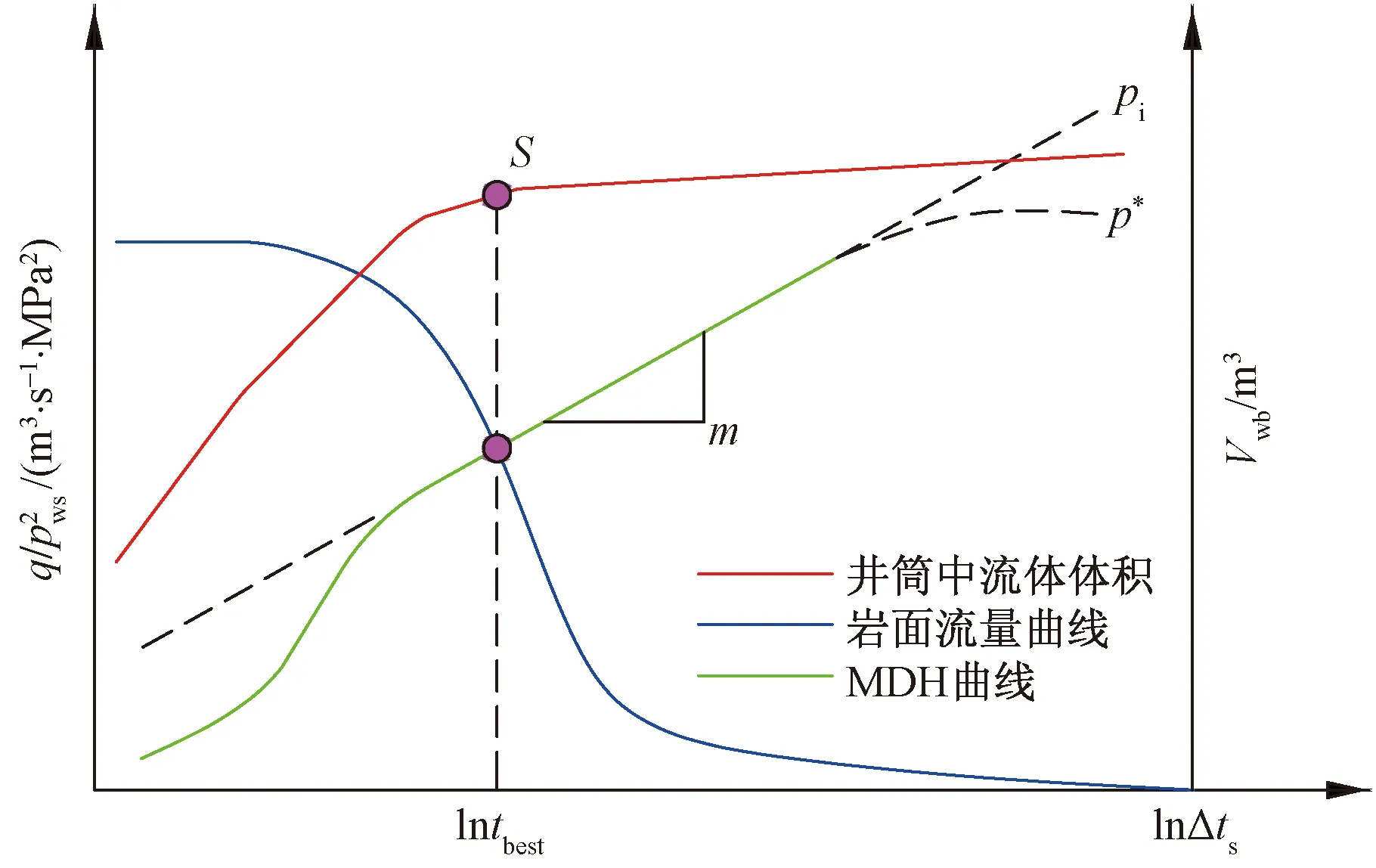

气井在关井瞬间,井口流量为0,但地层流体流向井筒的岩面流量依旧会持续一段时间,这种井筒储集效应即为续流效应[19],续流状态下,流入井筒的流体依靠其自身的弹性压缩储集在井筒中,岩面流量在关井后随时间自然对数(lnΔts)有如图9所示关系,续流过程中井筒流体体积与产气体积流量、井底压力变化与流体压缩系数之间关系为

图9 关井后岩面流量、井底压力的平方、井筒流体体积与Δts的变化曲线Fig.9 Variation curve of rock surface discharge, square of bottom hole pressure and volume of wellbore fluid after shut in

(2)

式(2)中:q为地下产气体积流量,m3/s;Vwb为井筒中流体体积,m3;cf为井筒流体压缩系数,MPa-1;Δp为井底压力变化,MPa;Δts为续流变化时间,ks。

由式(2)可知,续流状态下,井筒中流体体积若要合理最大化,需要满足:①井筒流体压缩系数与井底压力变化值乘积最小;②流入井筒的流体体积最大;③续流时间相对合理。

4.2 压力恢复与MDH曲线

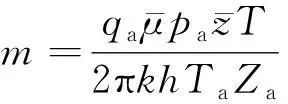

Mahmood-Gord等[20-21]开发了一套以温度、压力、焦耳汤姆逊(Joule-Thomson,J-T)系数为输入集,用于计算天然气压缩系数的多层感知人工神经网络(artificial neural network,ANN),以大量的测井数据为基础,进一步校对压缩系数。对此简化,从状态方程出发,得到气体等温压缩系数为

(3)

式(3)中:p为气体压力,MPa;T为气体温度,K;z为气体压缩因子;V为气体体积,m3。

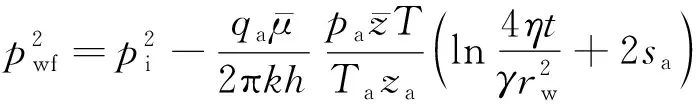

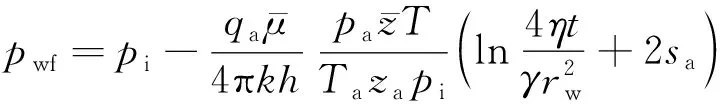

根据Wattenbarger[22]绘制的典型气体μz和ψ(拟压力)与气体压力p之间的关系曲线,将气藏分为低压气藏(气体压力小于15 MPa)与高压气藏(气体压力大于15 MPa),分别以压力平方和直接压力两种方法进行计算,得到较好的计算结果。在无限大均质等厚地层中,低压气藏井底压力与高压气藏井底压力随时间变化关系式为

(4)

(5)

(6)

MDH曲线(图9)则表示关井期间井底压力的变化(Δp),其直线段的斜率m表达式为

(7)

4.3 最优点判断与反馈机制

当气井关井后,井底压力变化值(Δp)在MDH曲线的直线段位置处,变化值最小,满足式(2)的最大条件,此时岩面流量正处于瞬时流量变化最大的阶段,交点延长线与流体体积曲线相交于点S,即为理想最优点。

确定最优点后即确定了气井关井生产的压力上限和压力下限(阈值)、压力释放值和压力报警值等控制参数值,远程控制终端将数值传输至待更新气井,由PLC实现设置更新,动态控制参数数值,更新周期由远程终端决定。井网中每口气井的控制参数数值会有所差异,终端会记录这些值,亦可对地层地质变化的推断做出一定依据。

5 实验对比及系统性能分析

5.1 实验对比

结合某气田现场实验,对生产状况相似的两口井进行对比试验,井1为人工间歇生产,井2为本系统自动校核生产,在相同的时间段中,两井的间歇周期如表2所示。

表2 两井间歇周期表

由图10可见,在相同的生产时间内,减少复压时间,约增产33%,可极大程度提高单井生产效率。

图10 两口井生产油/套压及累计产量变化Fig.10 Changes of production oil pressure, casing pressure and cumulative production of two wells

5.2 系统性能分析

在设计层面,PLC逻辑控制器I/O点容量比使用数高出20%,可针对不同井进行一对一扩容设计,其适应性高。系统对不同类型的气井均有较高的兼容性,可重复性好。

同时,在数据处理层面,对采集压力数值进行三级判断并多次平均的方式对压力、温度、流量数据进行处理,减小数值波动,对于不稳定气井还可加装多个传感器,综合考量气井数据,系统可靠性及稳定性均较高。

6 结论

(1)以气井井网控制为出发点,针对间歇产气、低产气井为主要研究对象,研发了基于三菱PLC的间歇生产气井井网智能系统,提高产量约33%。

(2)提出了确定最优控制参数的方法。该方法结合试井数据,对关井后井筒中流体体积进行预测,当瞬时岩面流量变化达最大,即井筒中流体体积增长率最低时,确定最优控制参数。

(3)该系统可实现最小化数据误差与全井参数可视化。较传统的单井数据采集装置相比,本系统将全井站的气井物联,形成气井井网,以统一标准进行数据传输,实现数据误差最小化,通过触摸屏菜单式选择或远程终端控制合理精确的压力范围,实现更加精确化控制。

(4)最优控制参数值的动态反馈。系统可在远程终端的支持下,实现对井网中单井的“一对一”动态参数设置,实现为单井定制最优的合理生产制度。