基于相对灵敏度的重型自卸车结构轻量化设计

2022-01-11万鑫铭赵清江

周 松, 高 翔, 张 志, 万鑫铭, 赵清江

(中国汽车工程研究院股份有限公司, 重庆 400074)

随着人们环保意识的逐渐增强,对于自卸车节能减排、降低成本的要求越来越高。为了满足市场需求,通过对自卸车结构件进行轻量化设计来减轻其整备质量、提高装载量,从而降低油耗,已经成为各大汽车企业产品设计的主要研究方向之一[1]。

近年来中国学者对自卸车结构轻量化设计进行了研究。刘钊等[2]以自卸车车厢部件的材料和板厚作为设计变量,运用近似模型技术,进行静态工况以及动态冲击工况的轻量化设计。许康等[3]根据自卸车后桥驱动壳结构特点,将实际中不同的极限受力工况进行载荷分析,并基于有限元进行结构拓扑优化分析。张凯成等[4]运用多学科优化软件建立车架优化模型,并同时对典型工况下的车架进行尺寸和材料的优化。可知,当前自卸车轻量化设计大多只对单一结构进行优化,但自卸车各部件之间的设计变量是相互关联的,同时进行轻量化设计是很有必要的。并且自卸车轻量化设计中涉及形状、材料、厚度等参数变量。为此,郝明刚等[5]对车架部件进行柔度、模态和质量灵敏度的计算,运用相对灵敏度分析的结果确定优化设计变量,对车架结构进行了轻量化设计。赵树恩等[6]将改进非劣排序遗传算法NSGA-II(non dominated sorting genetic algorithm-II)与混合灵敏度分析相结合,在保证白车身弯扭刚度、模态满足设计目标的前提下,对其进行了多目标轻量化优化设计。由此可知,为了避免盲目修改自卸车模型的形状及尺寸等参数,需要采用合适的方法来获得合理的结构构件和最佳设计参数。

现借助有限元分析软件对某重型自卸车进行整车性能仿真分析,对其静态和动态工况下的性能进行了摸底。在不改变原车结构的前提下,以自卸车关键零部件的截面尺寸作为设计变量,取各部件的位移量、强度值及一阶模态频率为约束函数,将自卸车质量最小作为目标函数。采用灵敏度分析法计算出自卸车的25个部件厚度对整车结构位移量、强度、一阶模态频率及整车质量的灵敏度。通过分析各部件的相对灵敏度来确定设计变量,进而对整车结构进行了尺寸优化和形状优化相结合的轻量化设计方法。为自卸车整体的设计提供思路。

1 自卸车结构有限元分析

1.1 自卸车有限元模型建立

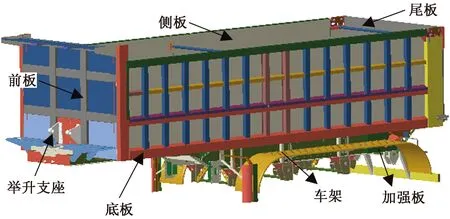

采用三维软件建立自卸车整车数模,自卸车数模分车架总成和车厢总成,车厢总成由底板、侧板、前板、尾板四部分组成,如图1所示。自卸车车架总成与车厢总成所有零件材料分别采用B750LD、LG700XL,其中翻转轴连接加强板与举升支座采用LG980LE,其屈服极限分别为758、730、1 010 MPa,材料的弹性模量为2.1×105MPa,泊松比为0.3,密度为7.85×10-6kg/mm3。

图1 自卸车三维模型Fig.1 3D model of dump truck

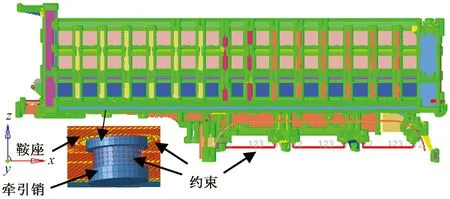

如图2所示,根据自卸车三维数模,采用有限元软件Hypermesh进行网格划分,整车有限元模型中壳单元、体单元网格尺寸分别设定为10、5 mm,网格类型有三角形壳单元、四边形壳单元以及六面体单元,牵引销及翻转轴采用六面体单元。螺栓连接采用rigid单元模拟,焊缝连接采用seam单元模拟,悬架的钢板弹簧则采用梁单元cbeam和弹簧单元celas模拟。整车单元总数为2 023 730,其中三角形单元数量为10 658,占总单元数0.26%,有限元精度符合要求。为了更准确地模拟翻转轴套与翻转轴之间的干摩擦状态,还需要创建接触。

图2 自卸车有限元模型Fig.2 Dump truck finite element model

1.2 载荷计算

如图3所示,根据自卸车车厢内货物倾斜变化情况,可将自卸车举升卸货过程分为三个阶段。

(1)油缸举升瞬间,车厢前端从0°被抬起15°期间,后尾板未开启,车厢内货物未倾卸。

(2)随着油缸的举升,车厢前端被抬起到大于15°,后尾板开启,货物在重力和安息角的影响冲下开始倾卸。

(3)油缸继续举升,车厢前端逐渐被抬高,直至达到最大举升角。

G为货物和箱体总重;α为举升角度,0°≤α≤48°;Fax、Fay为支座A点处X、Y的反作用力;Fbx、Fby为支座B点处X、Y的反作用力;L1、L2分别为举升初始时刻箱体中心距A、B点的距离图3 自卸车举升力计算简图Fig.3 Simplified diagram of calculation of dump truck lifting force

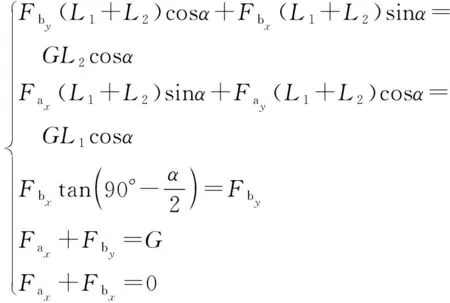

由图3所示的车厢举升工况受力分析图和力矩平衡原理,可得:

(1)

设定在货厢底板上施加均布载荷;随着货物高度的变化,作用在车箱前后板和左右侧板上货物总载荷也会变,且在相同高度上的货物总载荷是均匀分布的。货箱底板上的压力为

P=γH,γ=ρg

(2)

式(2)中:γ为装载物的容重,N/m3;H为装载物的总高度,m;ρ为装载物的密度,按照装载矿石,故取ρ=1 500 kg/m3;g为重力加速度,取g=9.8 m/s2。

车厢前后板和左右侧板在货物作用下的压力

(3)

式(3)中:h为P′对应处装载物的高度;β为装载物安息角,取砂石的安息角β=45°即π/4。

1.3 自卸车强度性能分析

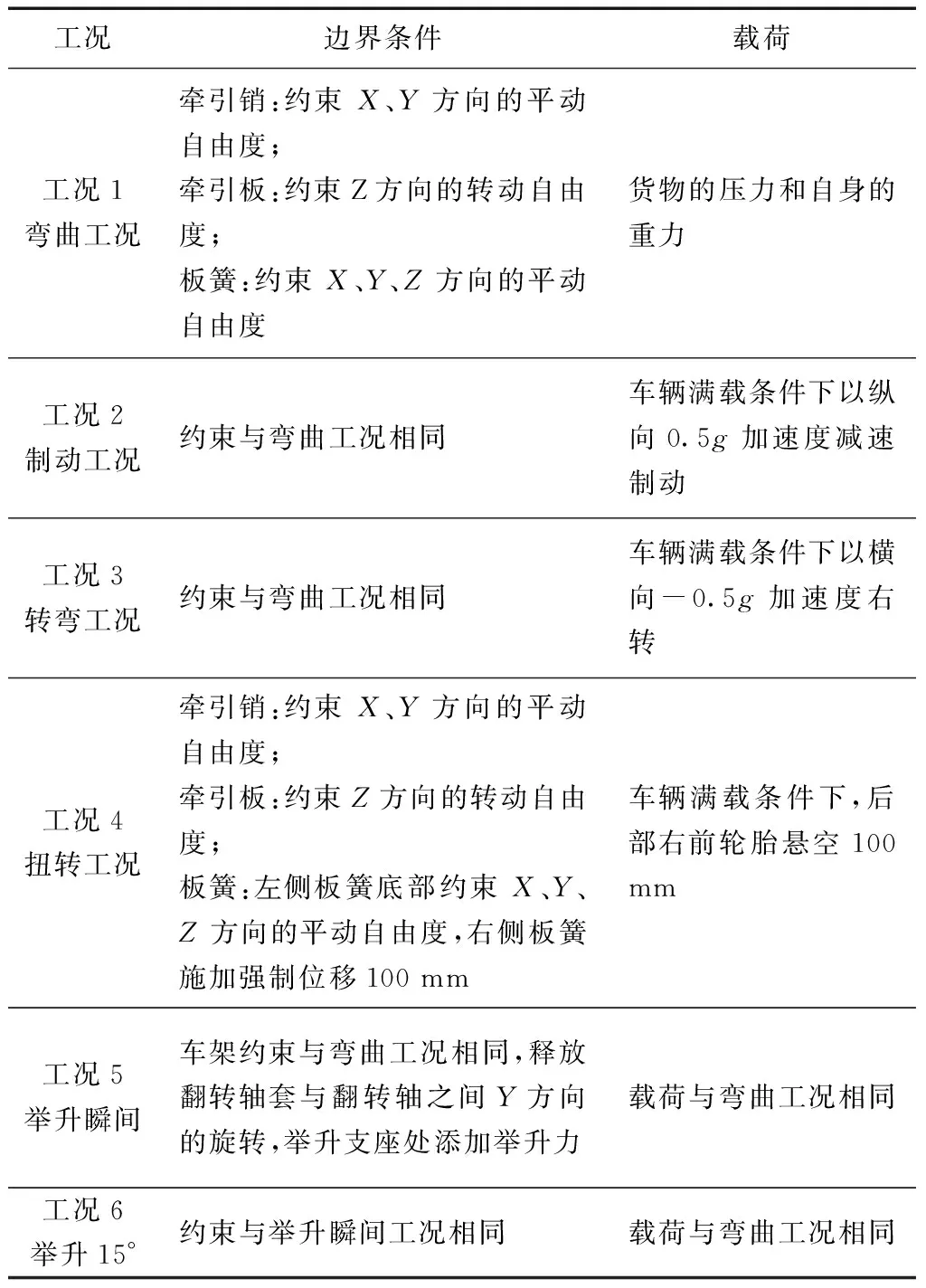

如图4所示,将牵引销简化成刚性支撑并约束X、Y方向的平动自由度,约束牵引板Z方向的平动自由度。用梁单元和弹簧单元来模拟钢板弹簧,约束板簧的X、Y、Z方向平动自由度。如表1所示,分析自卸车在满载40 t条件下的弯曲、制动、转向、扭转四种运输工况及举升瞬间、举升15°两种卸料工况的应力状态。

表1 各工况边界条件及载荷

图4 自卸车边界约束Fig.4 Dump truck boundary constraints

1.4 典型工况下自卸车刚强度分析

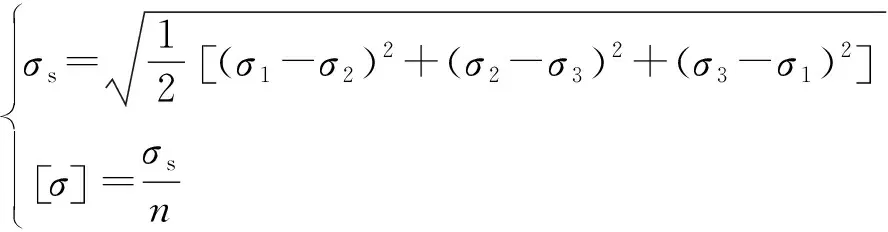

自卸车车架总成与车厢总成材料分别为B750LD、LG700XL、LG980LE,其结构失效形式往往为疲劳断裂,依据第4强度理论von Mises应力评价[7],则自卸车材料的许用应力[σ]为

(4)

式(4)中:σs为自卸车结构应力最大点的主应力;n为安全系数。

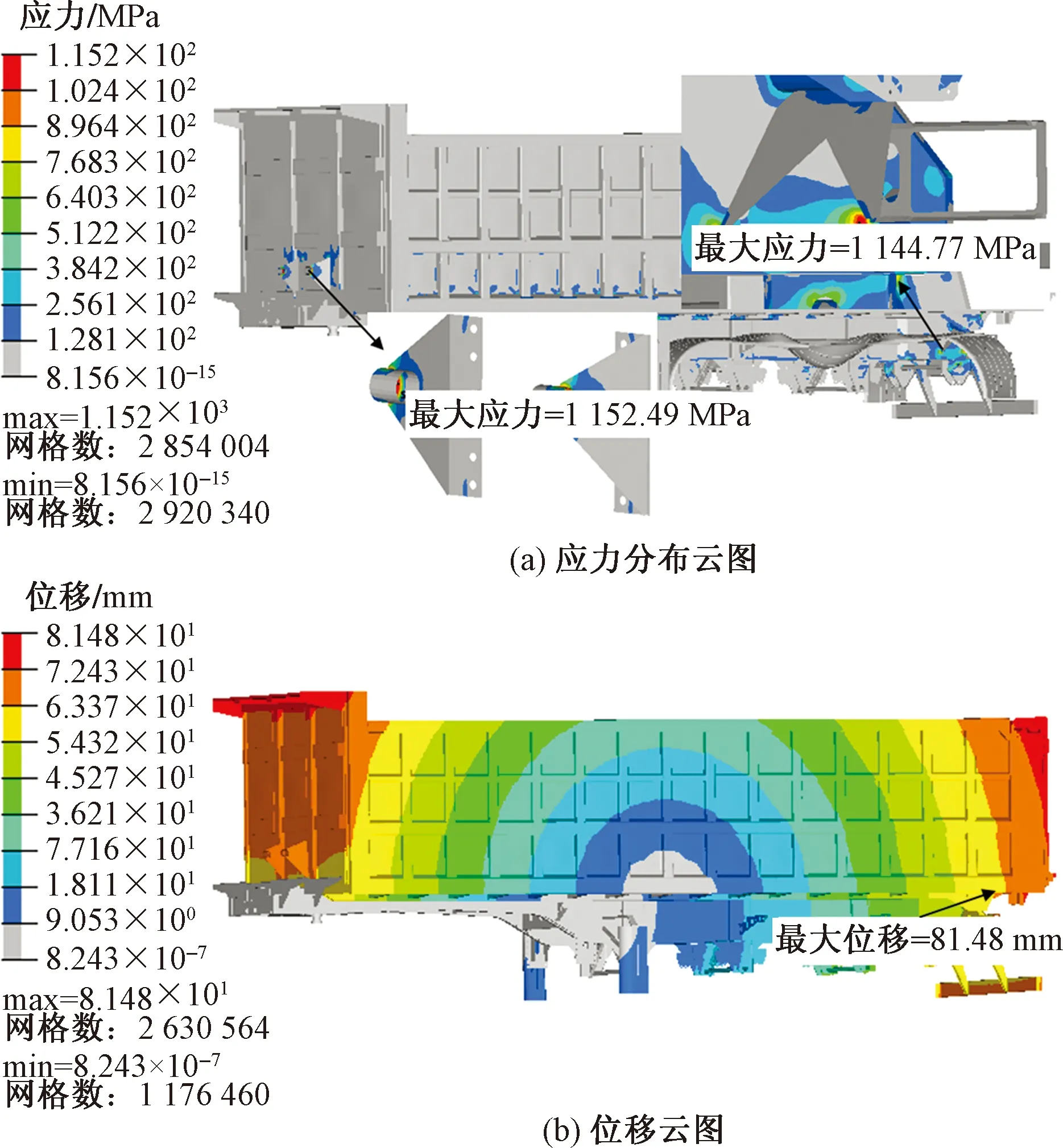

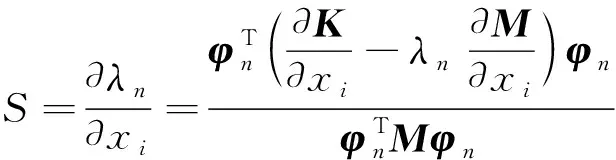

如图5、图6所示,举升初始状态时自卸车在受到载荷条件下,车厢最大应力位于举升支座处,对应的最大应力为892.52 MPa;车架最大应力位于下翼板与纵梁腹板连接处,对应的最大应力为961.75 MPa,整车最大变形为71.31 mm。随着油缸的举升,车厢前端被抬起到大于15°时自卸车在受到载荷条件下,车厢最大应力位于举升支座与油缸连接处,对应的最大应力为1 152.49 MPa;车架最大应力位于翻转支架与纵梁腹板连接处,对应的最大应力为1 144.77 MPa,整车最大变形为81.48 mm。如表2所示,工况5、6即举升瞬间与举升15°时整车的安全系数均小于1.2。

表2 各种工况下的最大应力部位与安全系数

图5 自卸车举升瞬间时整体的应力分布及位移云图Fig.5 Overall stress distribution and displacement cloud diagram at the moment when the dump truck is lifted

图6 自卸车举升15°时整体的应力分布及位移云图Fig.6 Overall stress distribution and displacement cloud diagram when the dump truck is lifted 15°

由上述分析可知,卸载时车架与车厢的主要受力部位分别是翻转轴连接处和举升支座与油缸连接处。而且自卸车需要频繁地装载与卸载,举升支座与翻转轴往往会承受很大载荷作用,设计时需重点关注。

1.5 自卸车结构模态分析

如表3所示,提取整车的前3阶模态频率及振型。由于高阶模态对整个结构振动影响不大,通常只需分析整车结构的低阶模态,用来评定其动态特性是否满足设计要求。

表3 整车模态频率及振型

2 自卸车结构灵敏度分析

2.1 灵敏度分析原理

灵敏度S用来评估自卸车结构设计变量的改变对其结构响应的影响程度,从而获得符合需求的灵敏度系数及最佳设计参数[8],即

(5)

式(5)中:Tj为结构性能参数;xi为第i个部件厚度。

通过静力平衡方程位移求解目标和约束函数的响应,记为T=T(δ),而位移δ是设计变量X的隐函数,可用δ=δ(X)表示,则

T=T[δ(X)]

(6)

而静力平衡方程可描述为

Kδ=F

(7)

式(7)中:K为结构刚度矩阵;F为载荷向量。

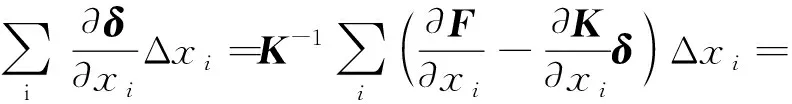

对式(7)左右两端求关于第i项设计变量xi的偏微分,并移项得

(8)

式(8)两边同乘以K-1可得

(9)

式(8)可求解位移对设计变量的灵敏度,用全微分形式[9]表示为

K-1(ΔF-ΔKδ)

(10)

由于载荷向量F不随设计变量的变化而变化,即ΔF=0,Δδ=-K-1ΔKδ。有关节点位移函数的性能参数对设计变量xi的灵敏度为

(11)

结构无阻尼自由振动的特征方程可表示为

(K-λnM)φn=0

(12)

式(12)中:λn和φn分别是结构第n阶固有频率及振型;M为结构质量矩阵。

通过对式(11)的第i项设计变量求偏导数获得固有频率对设计变量的灵敏度,即

(13)

求解得到固有频率对设计变量的灵敏度S为

(14)

2.2 灵敏度分析

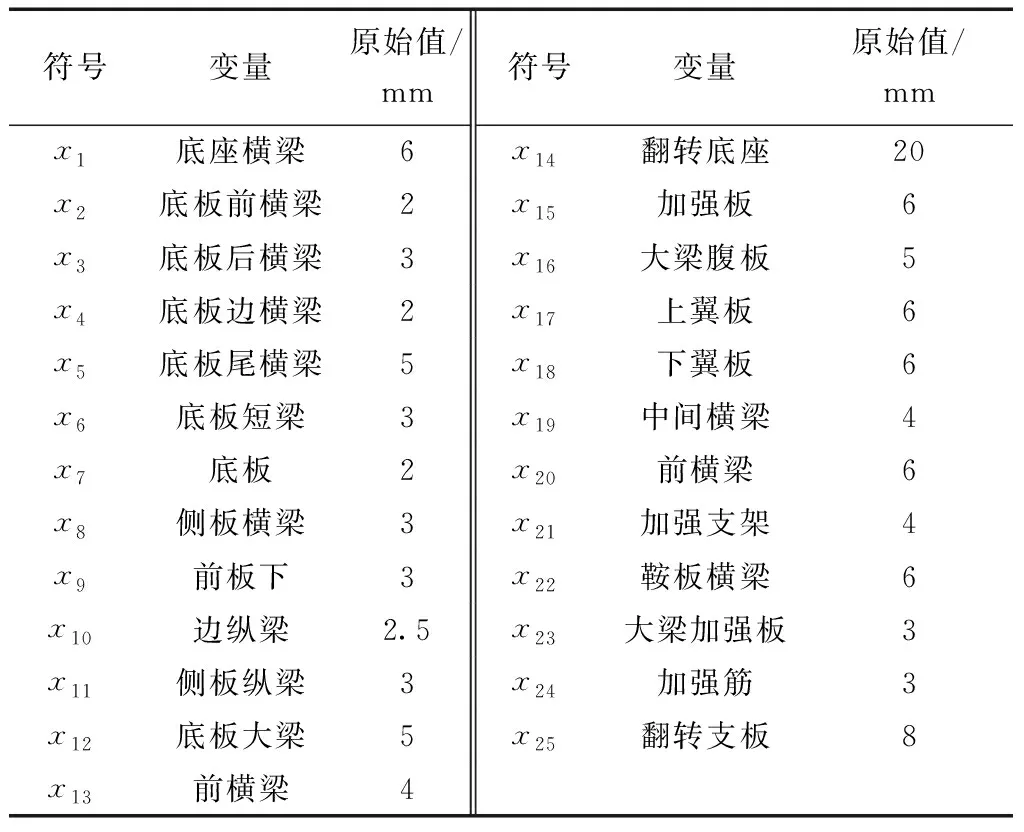

自卸车车厢与车架共有167个零部件组成,考虑到各部件的对称性原则及其优化设计结果的收敛性,如表4所示,针对其中关键25个零件,以举升瞬间和举升15°工况,对其进行位移量、强度、一阶模态频率以及质量的灵敏度分析。在满足自卸车静动态性能的前提下,寻求自卸车质量最小为目标函数,以自卸车关键零部件的截面尺寸作为设计变量,约束函数分别取各部件的最大位移量、最大应力及激励频率值。

表4 设计变量

利用Optistruct模块计算出自卸车的25个部件厚度对其位移量灵敏度,强度灵敏度、一阶模态频率灵敏度及整车总质量的灵敏度。但运用传统灵敏度分析往往只能得到整车各相关零部件的灵敏度数据,且数据量大,若想从中选出合适的优化设计变量需要有丰富的工程经验。因此,如表5所示有必要引入相对灵敏度评价指标对灵敏度进行评价[10],可以避免优化设计变量选取的盲目性,提高优化设计的效率。

3 自卸车轻量化设计

3.1 自卸车轻量化设计模型建立

3.1.1 尺寸优化

优化设计问题数学描述为

minZ=f(x1,x2,…,xn)

(15)

s.t.gj(x1,x2,…,xn)≤0,j=1,2,…,m

(16)

式中:f(x1,x2,…,xn)为目标函数;x1,x2,…,xn为n个设计变量;gj(x1,x2,…,xn)为m个约束条件。选取自卸车总成关键部件的板厚作为设计变量,以自卸车总质量最小为优化目标,其约束条件为:车厢与车架关键部件强度安全系数不小于1.2,车厢与车架关键部件的最大位移量不大于75 mm,一阶固有频率不小于7 Hz。

3.1.2 形状优化

形状优化技术可用于改进局部结构减少应力集中、改变零件位置提高刚度[11]。以最大von Mises应力最小化为优化目标,设计约束为设计区域的体积和质量,将单元厚度和形状变化作为设计变量的优化模型,可表达为

minσ=P(p1,p2,…,pn)T

(17)

s.t.M-M0≤0,v-v0≤0,p1≤pi≤pu,

i=1,2,…,n

(18)

式中:σ为单元应力;P为形状优化设计变量矩阵,p1,p2,…,pn为形状优化设计变量;n为设计变量数目;M0为约束时的质量,M为总质量;v0为约束时的体积,v为总体积;p1和pu分别为设计变量pi取值的上下限。

3.2 优化结果分析

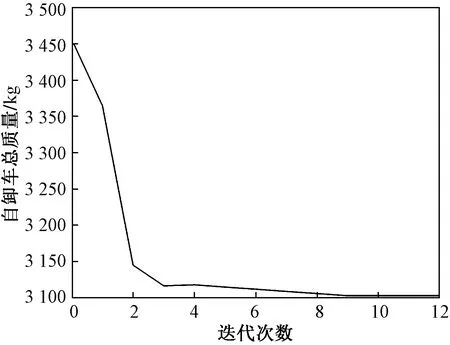

根据表5分析计算,得到质量、位移、强度及一阶模态对整车各零部件厚度的灵敏度。结合相对灵敏度的评价数据,位移相对灵敏度值大于零的设计变量,在优化时可以适当减少板厚以提高整车的刚度;强度相对灵敏度值大于零的设计变量,在优化是可以适当减少板厚以提高整车的强度;模态相对灵敏度值小于零的设计变量,在优化时可以适当减少板厚来提高一阶模态频率。对于强度相对灵敏度绝对值较大的设计变量,优化时可以适当增加部件的板厚来提高其强度。如图7所示,经过12次迭代自卸车总质量达到最佳优化效果,此时车总质量为3 103 kg。如表6所示为整车模型优化前后板厚的变化对比,结合优化结果并考虑到实际加工可能性,需按照实际生产板材规格进行调整。

表5 整车各部件响应灵敏度及相对灵敏度

表6 部分部件厚度优化

图7 优化迭代过程Fig.7 Optimize the iterative process

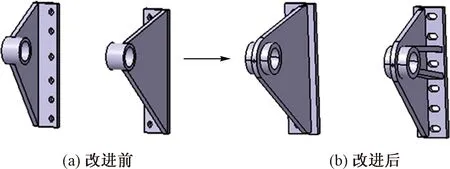

由于卸载时车架与车厢的主要受力部位分别是翻转轴连接处和举升支座与油缸连接处,尤其是举升工况下最大应力值超过材料的屈服极限,且自卸车需要频繁地装载与卸载,举升支座与翻转轴往往会承受很大载荷作用,有疲劳断裂危险,需要重点对该处结构进行优化以降低局部应力。如图8所示,采用形状优化的方法,对举升支座结构进行改进。

图8 改进前后举升支座对比图Fig.8 Comparison chart of lifting support before and after improvement

3.3 自卸车轻量化方案性能评估

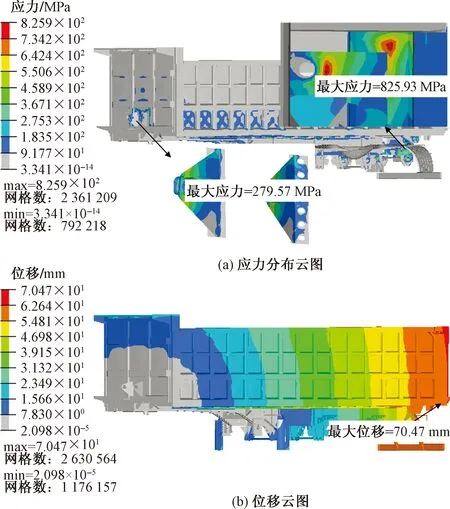

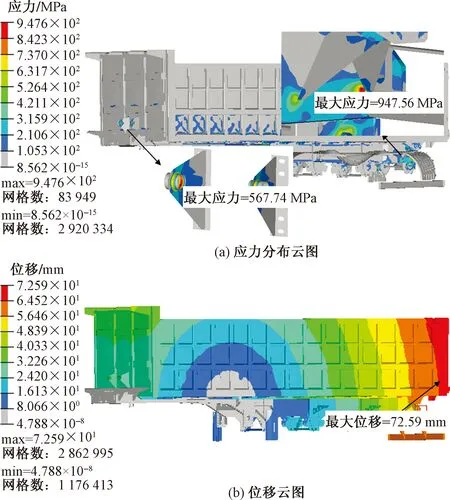

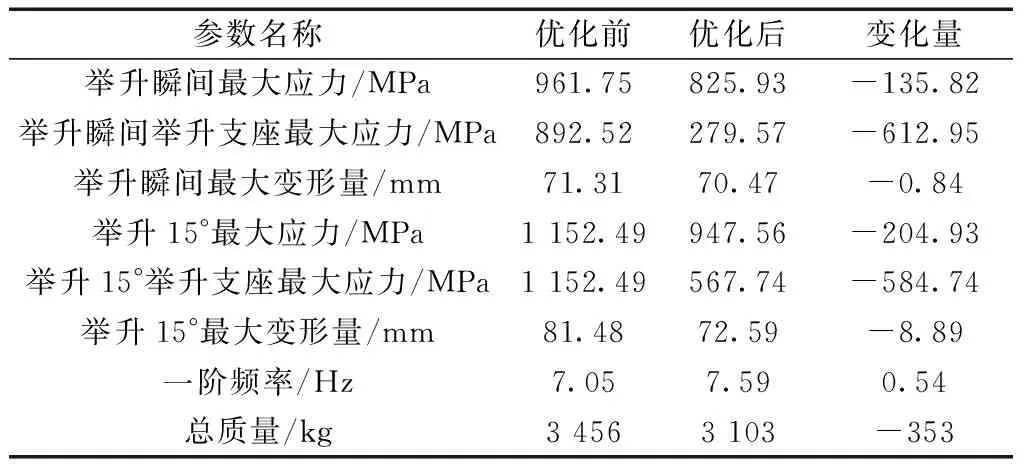

优化后,对举升瞬间、举升15°时的工况进行强度校核,得出自卸车整体优化后最大应力及位置如图9、图10所示,举升瞬间时最大应力位于大梁下翼板,对应的最大应力为825.93 MPa,最大变形量为70.47 mm,举升支座处对应最大应力为279.57 MPa;举升15°时最大应力处于大梁加强板位置,对应的最大应力为947.56 MPa,最大变形量为72.59 mm,举升支座处对应最大应力为567.74 MPa。其中应力值相比优化前有所减小。一阶频率提高了0.54 Hz,且优化后整车质量减小了353 kg,如表7所示。

图9 优化后自卸车举升瞬间时整体的应力分布及位移云图Fig.9 After optimization, the overall stress distribution and displacement cloud diagram of the dump truck at the moment of lifting

图10 优化后自卸车举升15°时整体的应力分布及位移云图Fig.10 After optimization, the overall stress distribution and displacement cloud diagram when the dump truck is lifted 15°

表7 自卸车优化前后性能对比

4 结论

对自卸车整体进行了建模,为了确保有限元仿真结果与实际工况相吻合,分别进行了四种运输工况和卸料工况载荷作用下的刚度与强度分析及模态性能分析,评价了整车静态和动态工况下的性能要求。从而避免了仅对自卸车进行单一结构建模,造成车厢与车架尺寸之间的不匹配问题。

基于结构灵敏度分析法得到了整车的位移量、强度、一阶固有频率以及质量对各零部件梁壁厚的灵敏度值,并对其进行相对灵敏度分析选取合适的优化设计变量,将尺寸优化和形状优化相结合对整车结构的部分零部件进行轻量化设计。优化后在保证整车结构满足静动态性能的条件下,整车刚度和一阶固有频率均有所提高,安全系数大于许用值,避免了应力集中现象,同时整车质量减小10.2%,进而验证了该设计方法的可行性。