风机叶片夹层结构典型失效模式分析研究

2022-01-11孔繁晓周海波

孔繁晓 周海波 邓 航

(1.中南大学;2.株洲时代新材料科技股份有限公司)

0 引言

风电叶片作为风力发电机组捕获风能、产生载荷的核心部件,随着我国风力发电的深度推广和发展,风力发电平价的要求,需要更进一步降低风电机组成本,而叶片是整个机组价值最高的部件(约占整机成本的20%~35%),直接决定着风力发电机组的性能、成本和可靠性。但叶片不同于其它关键部件所采用的金属材料,采用的是复合材料体系,由于材料体系和结构形式的差异,存在多种复杂的失效模式。

风电叶片的结构形式为典型的工字梁结合壳体三明治夹层结构,且工字梁中的腹板结构仍采用的是夹层结构,故在整个叶片中占比达到70%以上,因此夹层结构的失效模式研究是保证叶片可靠性的关键研究项。国外丹麦科技大学的Philipp Ulrich Haselbach等对34m叶片进行静载试验时出现失效,分析原因是由于夹层结构的芯材剪切强度较高[8];国内时代新材靳交通等详细分析了大尺寸复合材料叶片的多数失效原因是由于屈曲失稳[7]。

1 叶片夹层结构

1.1 叶片结构概述

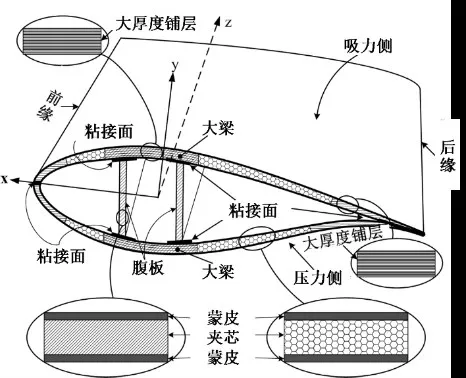

典型的“三明治”夹层结构由两边相同的树脂纤维增强面板夹着较厚的芯材组成,风电叶片除主梁、后缘梁以及粘接区域外,其余部位均采用了“三明治”夹层结构,具体见图1。其中大梁主要承受叶片正常发电状态下的弯曲载荷,同时约束叶片的变形,以免与风机塔筒干涉,出现扫风机塔筒现象;后缘梁主要承受叶片自重和惯性力载荷;粘接区域保证叶片承受的剪力在壳体中传递;壳体夹层结构区域,主要提供气动外型,并承担部分弯曲荷载和部分剪切荷载,其结构有1~2层双向或三向蒙皮玻纤织物增强,夹芯材料可采用PVC、PET泡沫或Balsa木,这些芯材具有较高的剪切性能,且密度较低,在满足局部强度和刚度的前提下,极大降低叶片的质量[2-4];剪切腹板夹层结构,主要承受大部分叶片剪切力,保证叶片的抗屈曲承载安全[1]。

图1 风机叶片截面结构布局Fig.1 Wind turbine blade section structure

1.2 失效判断准则

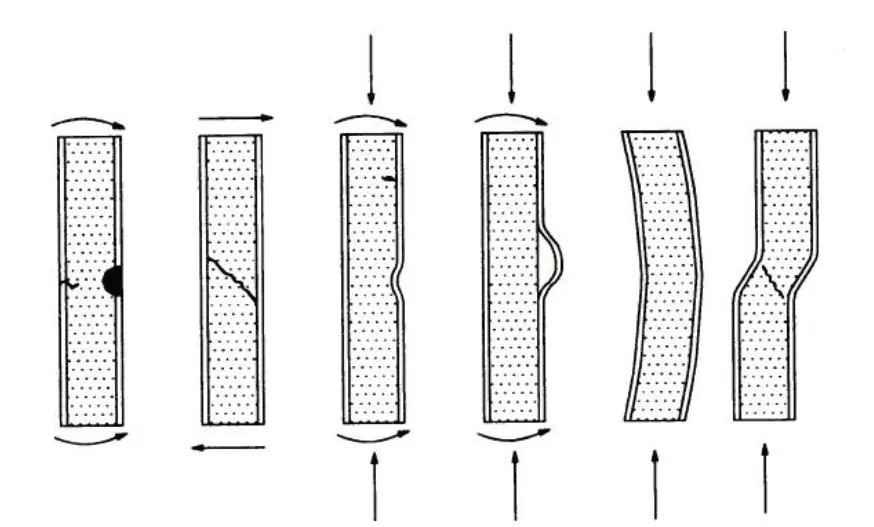

风电夹层结构根据其受力特点和其结构组成材料的力学性能,主要发生图2 所示的六种失效模式类型,参考文献[8-9]都有详尽的描述:

图2 风机叶片夹层结构典型失效模式Fig.2 Wind turbine blade sandwich structure failure mode

失效模式a)夹层结构受纯弯曲载荷,面板和芯材产生面内的拉伸压缩应力,多发生在叶片的壳体区域,采用最大应力判别方法,如公式(1):

其中,σn为面板或芯材方向的应力,而为其方向应力的许用值;

失效模式b)承受面外剪切载荷,由于芯材的面外剪切性能远低于面板,故芯材出现了面外剪切强度失效,裂口与面板成45°夹角,其也主要在叶片壳体区域产生,判断准则采用最大剪切应力判别准则,如公式(2):

其中,τop为夹层结构中芯材的面外剪切应力,而该种芯材的面外许用剪切强度值;

失效模式c)承受轴向和弯曲载荷,芯材厚度方向强度无法满足设计要求,面板出现了局部凹陷的屈曲失稳,计算见公式(3):

失效模式d)同样承受轴向和弯曲载荷,但芯材与面板界面强度无法满足设计要求,面板与芯材之间出现了剥离,计算见公式(4):

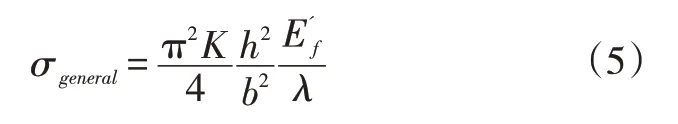

失效模式e)和f)主要受到面内压缩载荷,夹层结构出现了整体屈曲以及卷曲起皱失效形式,这与风电叶片中腹板夹层结构的受力形式完全一致,整体屈曲判断准则见公式(5):

式中:

卷曲起皱的判断准则如公式(6):

其中σcrimping见公式(7):

其中,h为上下面板的中心面距离,t1,t2和tc为上下面板以及夹芯的厚度;Gxz为夹芯的面外剪切模量(x为轴向力方向,z为夹层板法向厚度方向)。

本文后续针对叶片较典型普遍的两种失效模式,即壳体夹层结构的面外剪切强度失效模式和腹板整体屈曲进行详细的试验验证和计算分析。

2 腹板夹层结构失效研究

2.1 试验方案及结果

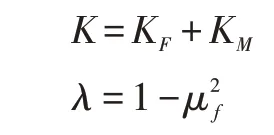

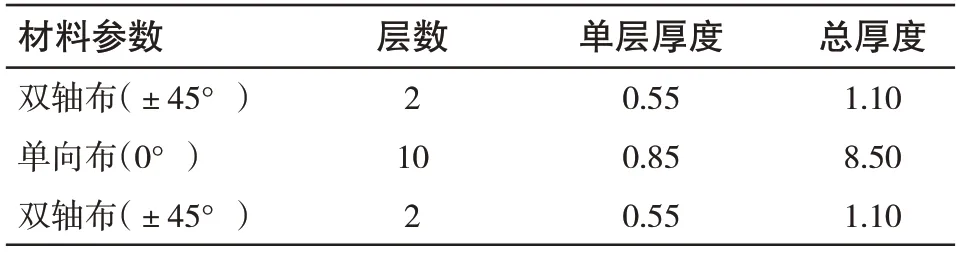

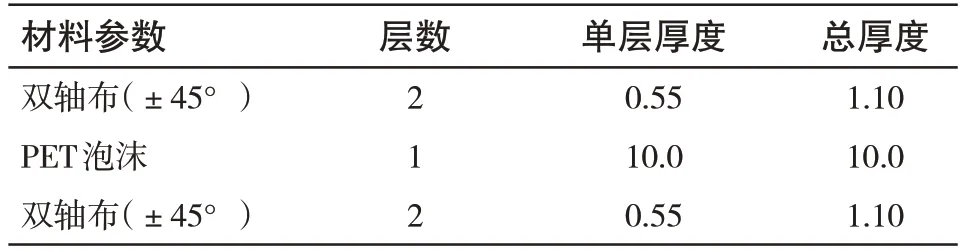

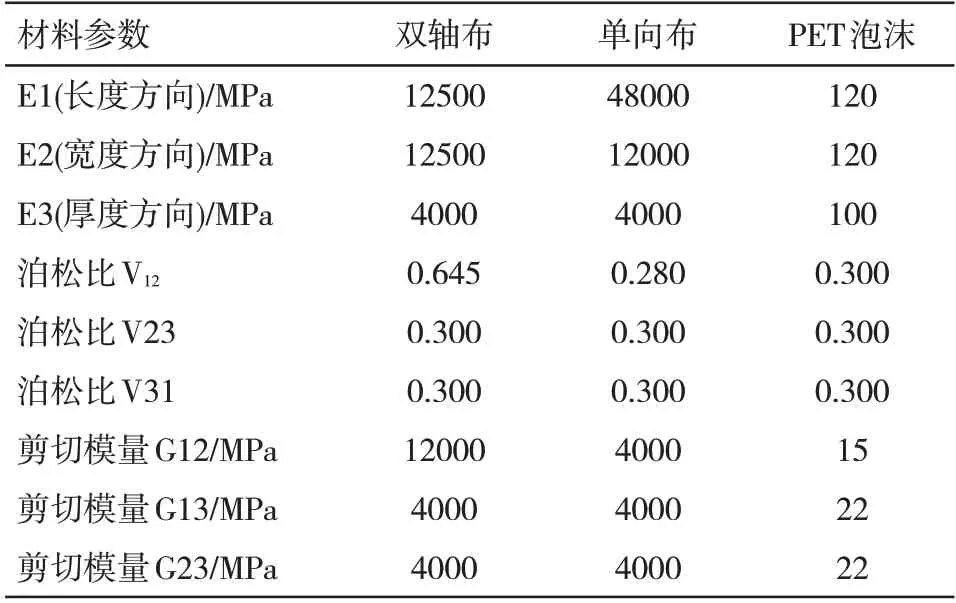

为研究风电叶片腹板夹层结构的典型失效模式,按某型号风电叶片局部工字梁主承力结构制作试验样件,其中主梁铺层结构见表1,腹板铺层结构见表2,而各结构中使用的材料力学性能见表3。

表1 主梁铺层信息Tab.1 Main Spar lamination

表2 腹板铺层信息Tab.2 Shear web lamination

表3 材料力学性能Tab.3 Material property

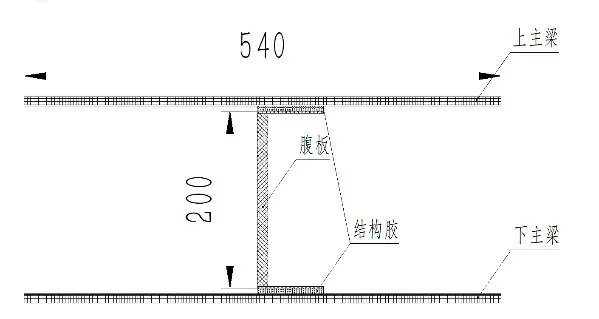

工字梁尺寸如如图3 所示。工字梁的长度为2000mm,腹板高度为200mm,主梁宽度为540mm,且腹板置于主梁的中部。本试验参考GB/T 3356-2014 标准,采用三点弯曲的方式对试样进行受力加载,三点弯曲实验的跨距为1750mm。

图3 工字梁尺寸示意图Fig.3 T-beam geometry

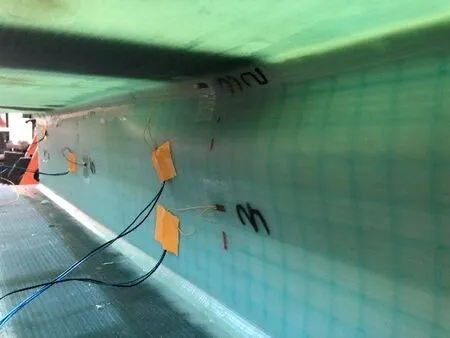

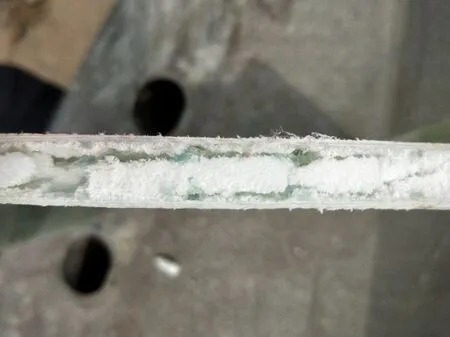

图4 为样件试验现场图,加载过程中同步记录载荷,位移及应变数据;当加载载荷达到48.68kN时,试样发生破坏。失效破坏的模式和切割截面分别如图5 和图6 所示。由图可见,试样的失效模式为屈曲,在加载区域下侧的腹板发生屈曲失效,其中PET泡沫成剥裂状且扩展区域较宽,展向扩展长度达1m以上。

图4 试验加载现场图Fig.4 T-beam test scene

图5 试样破坏模式图Fig.5 Failure mode scene of T-beam

图6 解剖截面失效图Fig.6 Dissection failure of section

2.2 有限元模拟计算

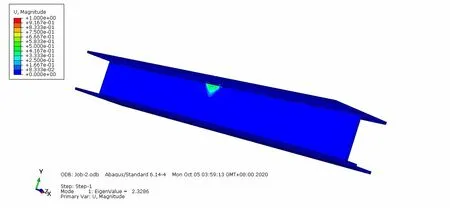

以试验样件的铺层和几何尺寸,建立了一致的有限元模型,有限元网格模型如图7所示。加载和约束条件也与试验条件等同。分别对试样的稳定性和静力进行了分析。

图7 样件有限元模型Fig.7 FEA model

有限元计算结果与试验对比可以发现,试验失效模式与有限元计算吻合较好,失效位置发生在腹板靠加载上主梁区域,屈曲失效位置基本一致,如图8 所示。通过屈曲因子转换计算得到试样发生屈曲的临界载荷值约为53kN,其中试验测试发生屈曲的载荷为48.68kN,两者差异为8.87%。

图8 有限元计算屈曲云图Fig.8 FEA buckling contour

2.3 试样结构对屈曲性能影响的研究

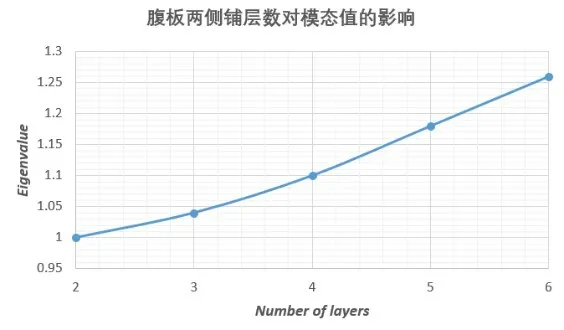

2.3.1 层数对屈曲性能的影响

腹板铺层逐渐增加,其余结构形式保持不变,加载载荷仍为53 kN,对样件进行屈曲特征值分析,屈曲失效位置不变,但失效的特征值,即失效载荷逐步增加,但趋势较为平缓,布层层数与失效的特征值关系如图9所示。

图9 腹板两侧铺层数对模态值的影响Fig.9 Eigenvalue effection of shear web layers number

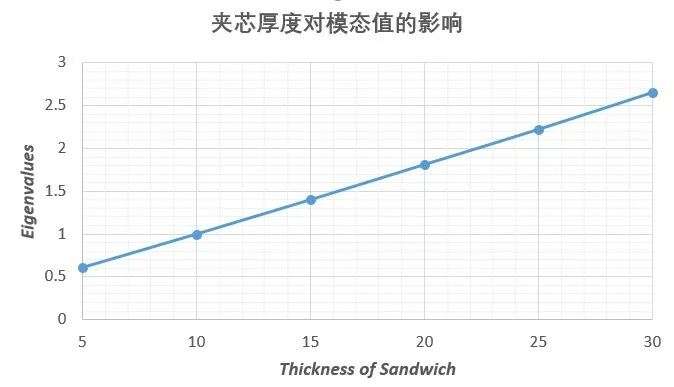

2.3.2 夹芯厚度对屈曲性能的影响

图10 腹板夹心厚度对模态值的影响Fig.10 Eigenvalue effection of shear web core thickness

腹板铺层结构中的PET厚度作为变量,以53KN作为施加载荷,分析了腹板夹芯厚度对试样屈曲特征值的影响,结果表明腹板夹心厚度对特征值的影响呈明显正比例相关。当夹芯厚度由10mm 增加至20mm(即厚度值增加1 倍),理论屈曲特征值从1 增加到1.81,增长率为81%,由此可得屈曲强度对腹板厚度值的变化较敏感,可通过增加夹芯的厚度达到有效提升腹板屈曲性能的目的。

3 壳体夹层结构失效试验研究

3.1 试验方案

为验证壳体夹层结构在极限和疲劳载荷下承载能力,制备长方形平板夹层结构,进行四点弯曲试验,试验现场如下图11所示。

图11 平板夹层结构四点弯曲试验Fig.11 Four point bending test

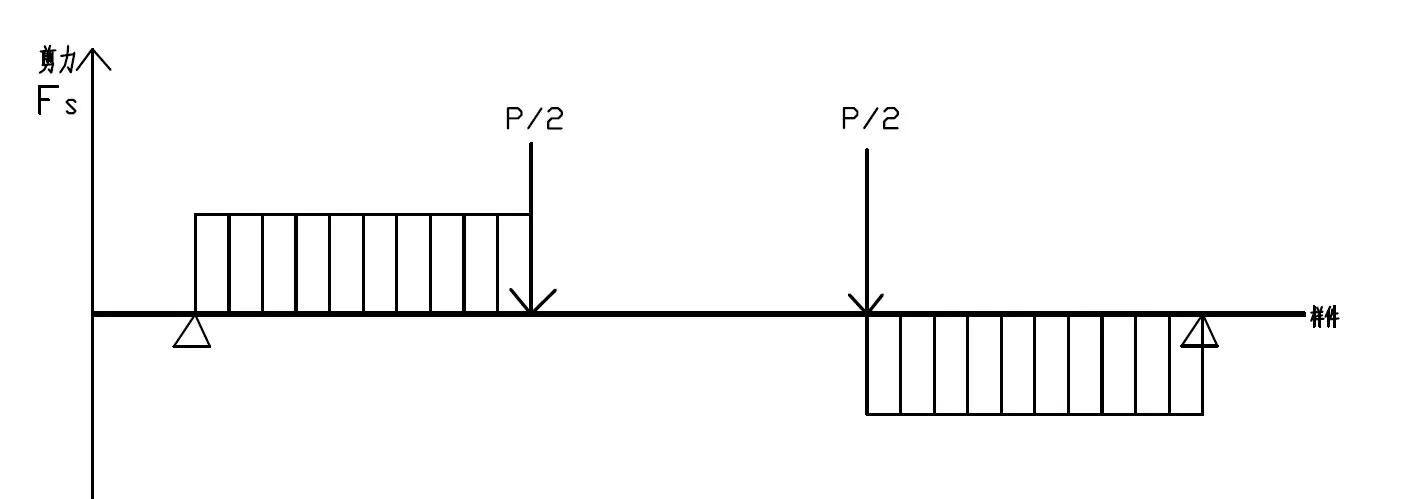

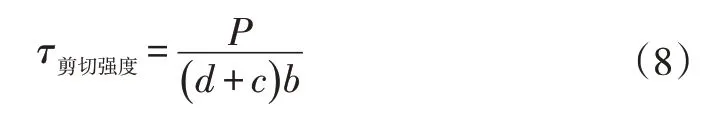

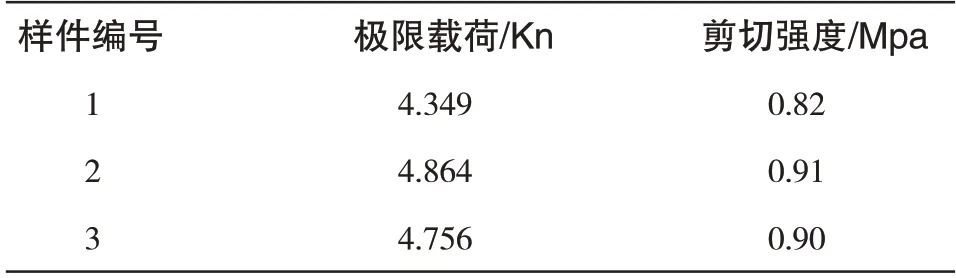

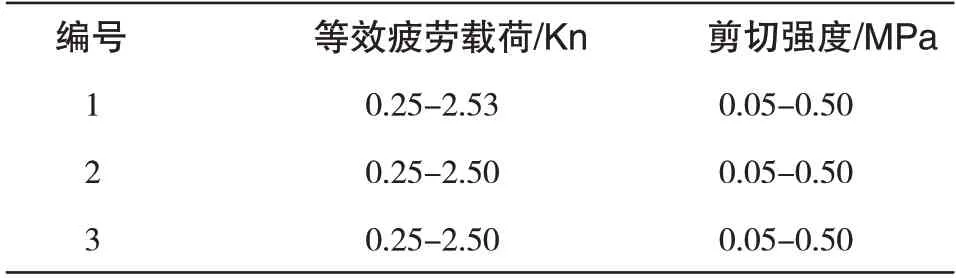

四点弯曲的剪力分布如下图12 所示,而芯材的面外剪切强度计算见公式(8),其中P为加载载荷,d为平板厚度,c为芯材厚度,b为平板宽度。

图12 四点弯曲试验剪力分布Fig.12 Shear force distribution of four points bending

3.2 试验结果及结论

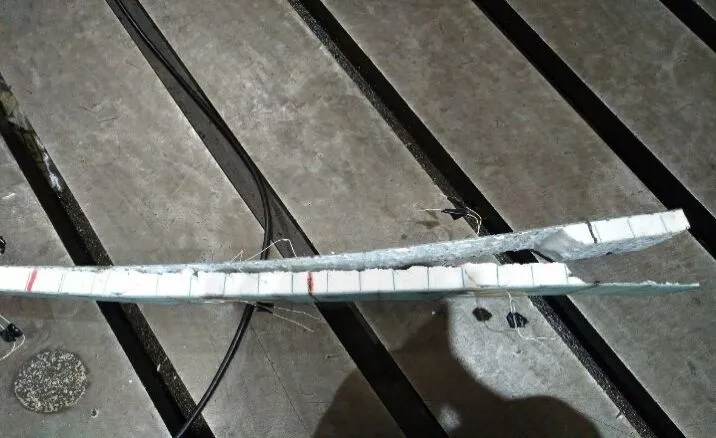

四点弯曲的静态极限及疲劳试验数据分别如下表4 及表5 所示。静载失效如图13 所示,剪切强度大于0.8MPa,芯材失效呈斜45°典型剪切失效形态。疲劳失效如图14所示,疲劳强度大于0.4MPa,失效模式与静态试验失效一致,极限和疲劳试验得到的剪切强度值对叶片设计过程中评估芯材面外强度具有极大的参考价值。

表4 静态极限试验数据Tab.4 Ultimate test data of static

表5 等效疲劳试验数据(N=200万)Tab.5 Test data of equivalent fatigue

图13 平板夹层结构静载失效图Fig.13 Failure of static test

图14 平板夹层结构疲劳失效图Fig.14 Failure of fatigue test

4 结论

1)通过对简化工字梁的三点弯曲试验,验证了腹板的夹层结构的失效模式主要为屈曲失稳;

2)另通过试验和有限元计算的对比一致后,得到夹心厚度的增加,可提高截面的惯性矩,对腹板的抗屈曲失稳有极大提高;

3)平板夹层结构的四点弯曲的极限及疲劳试验,得到极限和疲劳载荷下的芯材面外剪切强度许用值,在叶片设计评估芯材强度时具有参考价值。