基于风险的船舶结构安全评价方法及应用

2022-01-11朱成华徐红昌戴锦阳

方 舟 朱成华 徐红昌 戴锦阳

(1.嘉兴南洋职业技术学院 嘉兴314031;2.华中科技大学 武汉430074;3.嘉兴市港航管理服务中心 嘉兴314031)

0 引 言

船舶结构在设计和运营过程中存在各类风险,目前船舶结构的安全风险评估主要通过入级检验、交付后的定期检验实现,其中定期检验以五年为周期进行年度检验、中间检验和特殊检验,传统检验主要通过测量结构构件来实现的。该方法在工程应用中具有简单实用的优点,但其缺乏灵活性,而且有效性无法轻易衡量,同时也不利于先进检查技术的应用推广。

传统的船舶结构安全风险评估每五年进行一次全面定期检验是最广泛的(因其涉及对所有要素的检查),且是最昂贵的(因其需要长时间停靠船舶)。尽管检验范围很广,但如此大的间隔并不能反映船舶随年龄增长所面临的风险随时间变化的性质。因为船体结构的风险随着船龄增长而增加,并且很大程度上取决于与高风险的结构部件相关的风险水平[1]。例如,相对较新的船舶的风险水平可能要求每六至七年进行一次特殊检验,而对于老化的船舶,对关键部件的风险增加可能需要更频繁定期检验(例如每四年一次)。

目前,针对船舶领域,国内外各船级社都已先后实施一种与入级无关的船舶状态评估程序(CAP),是根据检查检验、厚度测量、强度计算和性能测试等内容对船舶实际技术状态进行等级划分的一项独立和完整的评定[2-3],主要包括船体结构状态评估程序(HCAP)和机械状态评估程序(MCAP)。其中针对HCAP中的厚度测量评级主要通过对比实际测量板厚与允许剩余板厚进行对比评级,而允许剩余板厚是根据《现有船状态评估程序(CAP)指南》[2]中“腐蚀磨耗百分比”计算得出,但其对船舶结构处所位置、船舶实际运营时长等因素均未考虑,具有一定的局限性。

基于风险的评估方法已广泛应用于其他行业,也可用于船舶结构安全风险评估,辅助船舶结构检验,有助于验船师监督现有法规在船舶建造运行阶段的执行情况。

因此,对于现有的船舶结构检验可以引入基于风险的船舶结构安全评价方法,通过综合考虑船舶结构随船龄增长不断增加的风险和高风险因素,有效识别薄弱点、评估风险等级、调整检验间隔周期,并通过采取合理的措施消除或减少相应的风险。

本文基于失效模式和影响分析(FMEA)方法建立船舶结构安全评价方法,并通过实例计算验证了该方法的可行性。

1 船体结构安全风险评估方法

1.1 方法概述

风险评估方法根据风险的确定方式分为定量或定性分析,其中定性分析主要依赖专家经验确定和评估不良事件的可能性和后果,而定量分析主要根据统计方法和数据库进行计算得出[4]。定量或定性风险评估方法的选择取决于风险评估的目的以及危害评估数据的可用性和可用性水平[5]。表1给出了各类风险评估方法的特征[6]。

表1 风险评估方法

在定量评估和分析与事件相关的风险时,风险代表系统故障而造成损失的可能性。因此,为定量评估船舶结构失效的风险,可从结构失效模式和影响分析入手,即失效模式和影响分析(FMEA),用事件发生的概率和事件发生的潜在相关后果两个因素来评估船舶结构安全的风险。风险程度R可用式(1)[4]表示:

式中:Р为发生不良事件的概率;C为事件发生的后果。

为评估船舶结构的安全技术风险,需要分析船舶结构失效概率和失效后果,其中结构失效概率是指结构破坏倾向的度量,可以从腐蚀的角度来看,利用超声测量技术测量甲板、舷侧舱壁、纵舱壁舱壁和梁等结构元件的剩余厚度或计算船舶结构剩余强度,并与规范要求进行对比,从而确定结构元件失效的可能性,即船舶结构失效概率;失效后果借助专家经验来评估结构部件失效的后果,并考虑与人身安全,对船舶的影响以及对环境的影响有关的故障影响。最终,船舶结构安全风险指标可以通过将结构失效概率和失效后果的指标组合获得。

1.2 结构失效的概率分析

结构元件的损坏概率估算,也称失效概率分析。结构元素可能会发生一种损坏或多种损坏,并且在某些情况下可能是相关的,如在容易发生强烈腐蚀的区域出现疲劳裂纹。

失效概率本质上是寿命周期内或年度内失效的可能性,很少会详细计算损坏的可能性,因为这是计算量大的计算,并且在任何情况下,估算都是“有条件的”,而不是“实际的”。

因此,实际操作中,可以通过简单的统计分析与技术判断相结合来预计结构失效的可能性。具体而言,结构失效概率指标(РX)可以用船舶结构在操作过程中遭受腐蚀腐蚀的状态特征来表征船舶结构失效的可能性,其中РX=1对应船级社对新船体结构板厚要求(无腐蚀)上限值,表示损坏船舶结构(或其单个零件和元素)失效的可能性极低;РX=3对应船级社对确认5年船龄船舶结构板厚的最低要求,表示船舶结构失效的概率高;РX=4表示船舶结构板厚腐蚀已经超过允许腐蚀值范围,即紧急状态,船舶结构失效的概率极高。

根据C.W.Robb等[6]对船舶安全风险分析的研究,可将船舶结构失效概率分为紧急、高、中等、低四类,并为不同概率和失效可能分配了概率指标。

允许腐蚀增加值 为新建船舶结构所需的板厚S与概率指标(РX=1,2,3)所需的最小允许剩余板厚 的之差。

表2 船舶结构失效可能性的分类示例

在分配允许的剩余板厚特性和剩余的梁抗弯矩特性时,采用统一的方法:对于分类评估框架内的每个“合适”概率指标(РX= 1、2、3),在整个使用寿命内分配允许腐蚀范围的1/3。

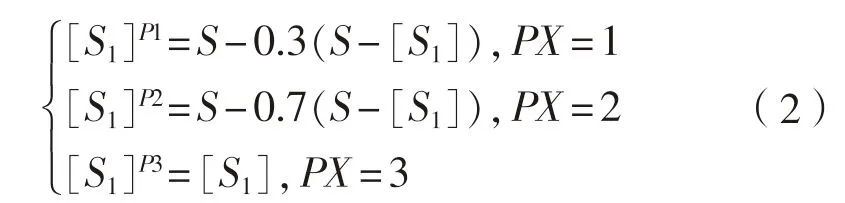

在一般腐蚀的情况下,用于分配概率指标(РX= 1、2、3)的 允许剩余板厚由式(2)确定:为《现有船状态评估程序(CAP)指南》[3]所要求的一般腐蚀允许的剩余板厚(mm);S为建造规则[5]要求的板材厚度,mm; ∆S为腐蚀余量,mm,由建造规则确定[1];

式中:m1为根据《现有船状态评估程序(CAP)指南》[3]进行选取。

允许概率指标(Р= 1,2,3)下,结构元件横截面允许剩余剖面模数 由式(3)确定:

一组结构元件失效概率的最终指标被确定为元件失效概率的算术平均值,即式(4):

式中:Рi为结构中1个元素(一部分)失效概率的指标;i为主体连接组中的元素(零件)数。

1.3 结构元件失效的影响分析

对于一般的海上结构设施,特别是对于船舶结构,通常从以下三个方面考虑事故后果进行风险评估:

(1)人员伤亡;

(2)环境污染;

(3)财产损失,其中财产损失包括对人员伤亡赔偿、环境的治理、结构的修复等。

直接计算这3个影响类别中的任何一个的影响都是困难的,主要在于确定事故后果的范围,例如,疲劳失效的后果至少包括维修成本和可能的设计成本,较小的初始破坏会导致涉及结构很大一部分的更广泛的损坏,而且结构性故障会导致全船结构应力的重新分配,这使得结构件失效后果的影响分析变得非常复杂,

因此,本文为简化结构件失效的影响分析,根据B.M.Ayyub[7]等人的研究结果,从人员伤亡、环境污染、财产损失三个方面对船舶结构失效后果进行分类,分为灾难性、严重、中等和低4个级别。表3为船舶结构故障的后果示例。

表3 船舶结构失效后果示例

1.4 确定风险指标

风险指标用于描述风险的相对量级,由结构失效概率和失效后果指标组合。风险指标可表示为:风险指标(R)=失效概率(Р)×失效后果指标(C)。

结构失效概率和失效后果指标组合所得的风险指标如下页表4所示,其中以失效概率为低Р=1、失效后果为灾难性C= 4为例,失效风险R=Р×C= 4。

表4 风险指标表

R≤4,则对象(部件,零件)风险较低;4 根据概率和影响等级分类,可以认为1~3级是可接受的低风险区,4~9级被认为可接受的风险区,12~16表示不允许的风险区。 为证明以上方法的可行性,选取1艘船龄22年并仍在运行的油轮作为研究对象[7-8],并对其外板和上甲板结构件厚度进行了超声测量。 如表5和下页表6所示,基于测量厚度计算得出外板和上甲板结构件的失效概率,分析结果得出: 表5 外板失效概率计算 表6 上甲板构件失效概率计算 (1)外板总的失效概率为2.15,取值Р= 2,属于中等水平的故障可能; (2)上甲板总的失效概率为1.13,取值Р= 1,属于低水平的故障可能; (3)外板第2、3、4、5、6号结构件具有极高的失效概率,其腐蚀超过法规所允许的腐蚀,需要紧急更换。 按照船体结构类别对造成的后果进行分类,船舶结构损坏后果的指标见表7。 表7 结构构建组失效后果的影响指标 上甲板的概率指标和故障影响指标,可以计算每一构件和整个耦合组的风险程度。在此应注意,对于一个局部连接结构中的每个结构元素,损坏的结果与对该局部连接结构的影响相同,并且含义相同,因为一个局部结构元素执行相同的功能。 以本次测量和结构风险评估第22年为起点,并假设船舶外板板厚和上甲板板厚均按《现有船状态评估程序(CAP)指南》所述腐蚀速率减少[2],如图1所示。 图1 船舶外板和上甲板腐蚀速率模型 基于本次对22年船龄油船的结构元件的测量和图1所示的甲板腐蚀速率,下页表8计算本次测量后第5、7、10、13、15、20、25年的损伤概率指标,其中损坏后果指标保持不变。表中Р是损伤概率指标,C是损坏后果,R表示船体结构失效的风险度。 表8 结构元件随时间故障的风险程度 从风险程度的计算结果可以得出: (1)外板结构的总风险在本船船龄40年时(即本次测厚评估后的第18年)达到了不可接受的水平; (2)上甲板的总风险在本船船龄37年时(即本次测厚评估后的第15年)达到了不可接受的水平。 通过测量船舶结构剩余厚度与规范对比,并借助专家经验评价结构失效后果,基于失效模式和影响分析(FMEA)方法建立船舶结构安全风险评价方法,经实例应用验证了该方法的可行性。 尽管船舶结构安全风险评估不能取代现有的船舶结构安全检验和监督系统,但是可以扩展其现有船舶结构检验功能: (1)船舶结构风险评估可以使从初始检查策略得到更新,使结构构件检查程序得以发展,主要可以通过调整检验范围和时间表来优化船舶结构检验程序; (2)根据风险评估的结果,可以预测船体元素的技术状况、损坏风险高的结构区域,提前计划所需的维修量,有效减少旧船的检查、维护和修理费用; (3)评估方法的应用有助于通过制定措施来提高船舶结构的可靠性,并显着减少破坏财产,人员和环境的事件和事故的数量。2 船体结构安全风险评估

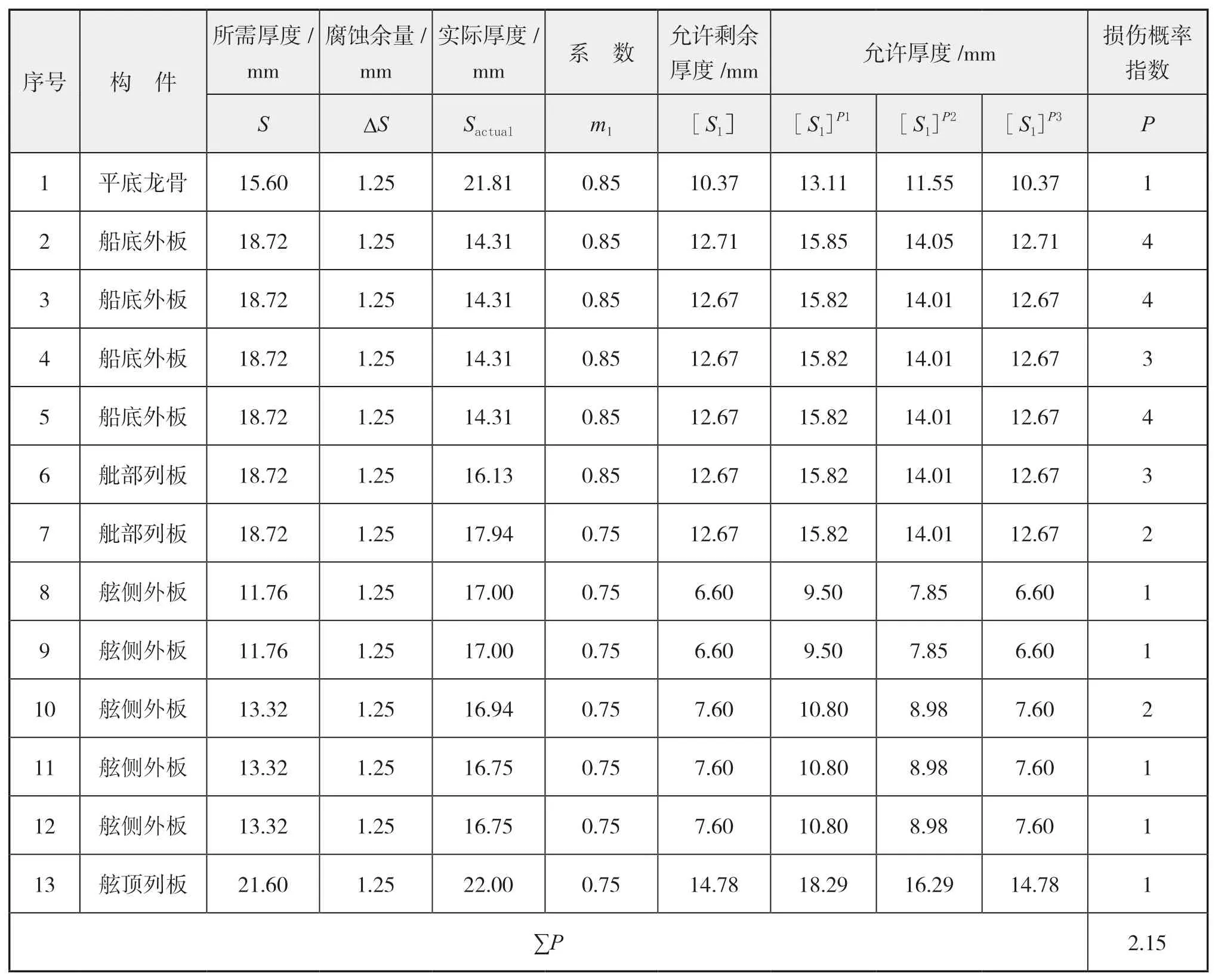

3 结 语