炼厂“三泥”装置工艺优化探讨

2022-01-10李琪蓉

李琪蓉

(中国石油乌鲁木齐石化公司质量安全环保处)

0 引 言

近年来,随着炼化企业生产规模的扩大,部分老炼厂的“三泥”(活性污泥、浮渣和底泥)装置[1-3]很难达到良性循环,成为企业环保治理的一大难题。“三泥”如果处理不当,会严重影响企业废水的达标,同时“三泥”含水率高也增加了外委处置费用。随着《中华人民共和国环境保护法》和《固体废物污染环境防治法》的相继颁布,污水达标处理和固体废物收集、贮存、处置的合规性要求日趋严格。

以加工量500万t/a的某炼厂为例,近年来,炼厂的原油加工量扩建至850万t/a,“三泥”量增加,污水处理负担重,循环效果持续变差。同时,由于“三泥”含水率增加,降低了污泥干化装置的运行效率,固体废物的产生量也随之增加。

为解决“三泥”装置设计容量与现有装置规模不匹配的问题,大部分老炼厂通过增加污泥浓缩罐或沉降池设施缓解“三泥”设计容量有限的问题,有些炼厂因受布局制约,不得不新建污水处理装置,文章从“三泥”装置工艺优化改造入手,研究方法的可行性和处理效果。

1 现状分析

在炼厂污水处理工艺中,“三泥”在池/罐中储存一定时间后,实现泥水的初步分离,然后将表层污水返回污水处理装置,底部含水率较低的污泥作为固体废物进行处理[4-7]。

研究对象的污水处理装置主要由两部分组成,一是处理炼油装置产生的污水及“三泥”装置滤液的工段(以下简称为一车间),二是处理化工装置和其他装置(主要包括化纤厂、化肥厂、电厂)产生的废水及少量生活污水的工段(以下简称二车间),通常是一车间处理完的废水排入二车间,二车间处理后的污水由总排口排出(其中部分回用)。

由于一车间活性污泥滤液浓缩罐和浮渣浓缩罐设计容量有限、处理量不足,经常造成泥水不能及时分离,造成污水中的含泥量显著增加,进入污水处理系统又与新的“三泥”混合,在污水处理装置造成恶性循环,使浮选的起渣量增加,增加了浮选的收渣次数;循环的“三泥”会使浮选出水的石油类、悬浮物、COD等监控指标的浓度大大增高。与此同时,由于活性污泥和浮渣沉降时间不够,与之配套的离心机浓缩脱水效果不好,导致“三泥”含水率高、滤液水质差。

2 工艺技改方案

针对现状分析中存在的问题进行工艺技术改造:一是实现活性污泥生化系统浓缩工艺过程与浮渣滤液处理过程的彻底隔离,以期达到活性污泥和浮渣分类储存、分类浓缩的工艺技术改进。二是促进活性污泥废液经吸泥池、二沉池的再次沉降,增加脱水次数和脱水量,提高浓缩脱水效率,降低送离心机处理污泥的含水率。

3 现场实施

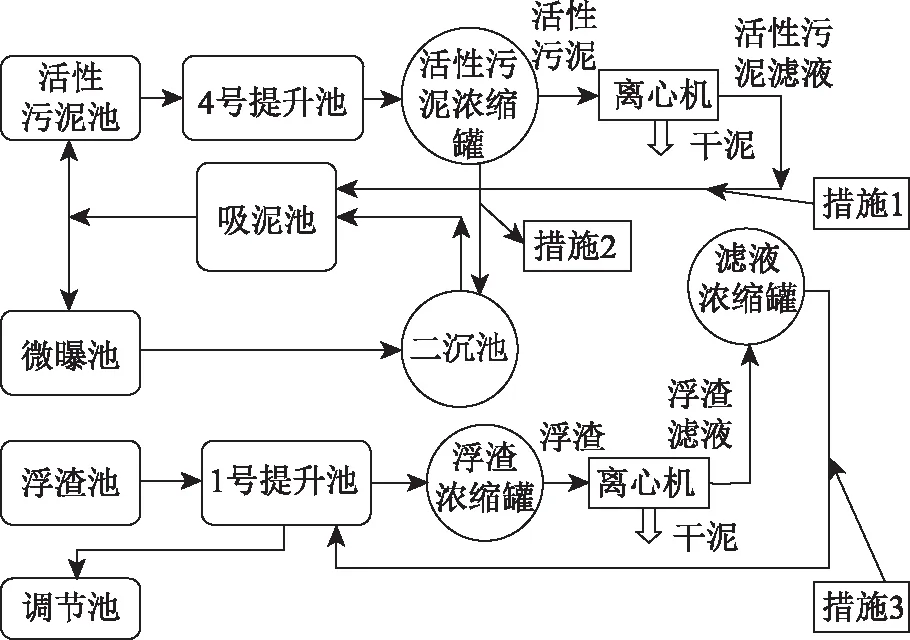

技术改造前后对比见图1、图2。

图1 技术改造前

图2 技术改造后

措施1:增加活性污泥滤液管线,管线接至微孔曝气单元吸泥池内。

改造后,活性污泥滤液经离心机处理后不进滤液浓缩罐,改进吸泥池。

措施2:新增活性污泥浓缩罐脱水管线,接至二沉池,将脱出的水直接回流,增加脱水次数和脱水量,以提高浓缩脱水效率。

措施3:新增滤液浓缩罐脱水管线,脱水接至1号提升池。

4 处理效果与分析

4.1 改造前、改造后活性污泥和浮渣的脱水效果

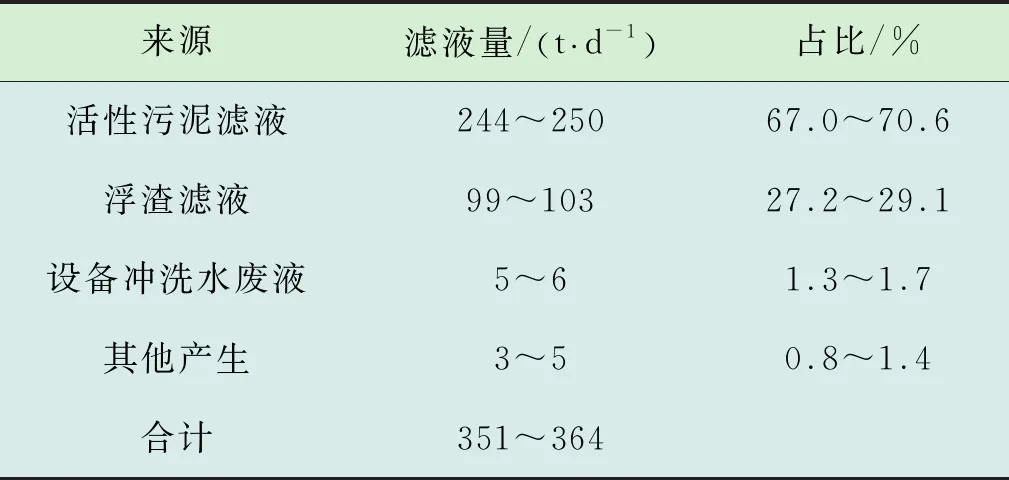

选取改造前和改造后炼油装置运行工况相同、排入一车间进水水质基本相同的两个月,调取改造前和改造后收集的日均值统计报表数据,对“三泥”装置活性污泥滤液、浮渣滤液产生情况进行统计,结果见表1。该工况下活性污泥滤液产生量为244~250 t/d,浮渣滤液产生量为99~103 t/d。

表1 活性污泥滤液、浮渣滤液产生情况统计

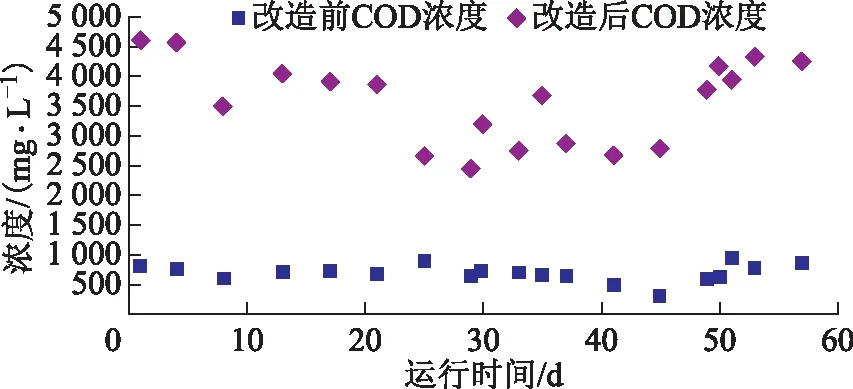

“三泥”装置经过工艺技术改造后,活性污泥滤液数据分析见表2(离心机处理活性污泥量约6 t/h);浮渣滤液数据分析见表3(离心机处理浮渣量约4 t/h)。

表2 改造前、改造后活性污泥滤液数据分析

表3 改造前、改造后浮渣滤液数据分析

分析得出:

①活性污泥滤液送离心机处理量由改造前114 t/d降至82 t/d;活性污泥经离心机脱水后含水率改造前为79.1%~83.3%,改造后为56.9%~61.1%,含水率下降18.0%~26.4%,平均值下降22.2%。

②浮渣滤液送离心机处理量由改造前87 t/d降至64 t/d;浮渣经离心机脱水后含水率改造前为84.5%~88.9%,改造后为62.1%~64.6%,含水率下降19.9%~26.8%,平均值下降23.4%。

以上数据表明:通过技术改造,延长了活性污泥和浮渣的沉降时间,活性污泥和浮渣的含水率明显下降,脱水效果较好,基本解决了活性污泥滤液浓缩罐和浮渣浓缩罐设计容量不足的问题,对保障“三泥”装置的运行效果起到重要作用。

4.2 改造前、改造后水质的处理情况

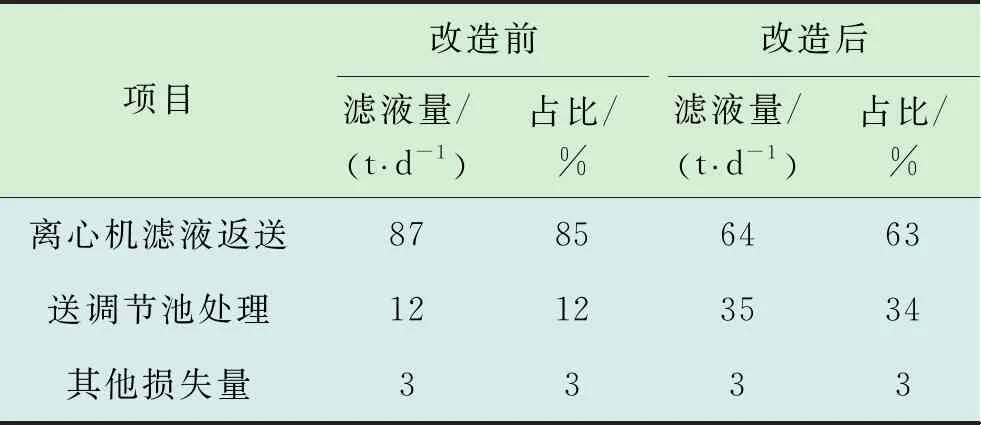

分别调取改造前和改造后送二车间调节池的水质分析数据,选取时段为改造前和改造后各60 d,改造前、改造后COD去除效果见图3,改造前、改造后悬浮物去除效果见图4。

图3 改造前、改造后COD去除效果

由图3可以看出:改造前水质COD浓度在2 459~4 610 mg/L,平均值为3 591 mg/L;改造后水质COD浓度在336~962 mg/L,平均值为718 mg/L;去除率保持在73.2%~82.5%,平均值达到80.0%。

由图4可以看出:改造前水质悬浮物浓度在4 982~9 686 mg/L波动,平均值为7 417 mg/L;改造后水质悬浮物浓度在188~511 mg/L,平均值为328 mg/L;去除率保持在90.6%~97.2%,平均值达到95.6%。

图4 改造前、改造后悬浮物去除效果

以上数据表明,通过本次技术改造,活性污泥滤液和浮渣滤液送二车间调节池的水质COD、悬浮物去除率(60 d均值)分别为80.0%,95.6%,改造后COD浓度为336~962 mg/L,悬浮物浓度为188~511 mg/L,以二车间装置进水指标(设计指标)COD≤800 mg/L、悬浮物≤500 mg/L进行统计,改造前、改造后送调节池水质污染物去除率见表4。进水COD和悬浮物水质达标率分别为78.9%,94.7%,经与化纤厂、化肥厂和电厂少量来水混合后,可实现二车间进水水质100%达标。

表4 改造前、改造后送调节池水质污染物去除率

5 应用情况

技改方案完成后,运行效果稳定,调取改造前和改造后活性污泥和浮渣产生量及含水率统计数据,计算减量(见表5),按照外委处置费用(地区均价)1 000~3 000元/t,选取均价1 500元/t进行收益计算,每季度可节省外委处置费用约94.05万元,结果见表5。全年节省外委处置费用约376.2万元。

表5 收益统计

6 结 论

此工艺优化技术方案从利用现有设施改造入手,不受老炼厂空间狭小限制,不需要新建治污设施,改造实施后运行效果良好。

1)通过改造实现了活性污泥滤液和浮渣滤液沉降分离流程,延长沉降时间,提高了污泥离心脱水率,减少了干化污泥产生量,较改造前每年可减少“三泥”量约2 500 t。

2)间接提高了污水处理质量,与改造前水质污染物检测浓度相比,COD去除率保持在73.2%~82.5%、悬浮物去除率保持在90.6%~97.2%,实现二车间进水水质100%达到设计指标要求,保证了污水处理系统的良性循环,有效降低外排水质超标的概率。

此次技术改造解决了老炼厂“三泥”装置设计容量不足的问题,并可实现活性污泥和浮渣的分类处理处置。在后期的工作中,建议同时从源头治理入手,加强清洁生产管控,减少污染物产生量,减轻后端环保装置的压力。