浅谈大型烟化炉设计与实践

2022-01-10崔大韡

崔大韡

(中国恩菲工程技术有限公司,北京 100038)

0 引言

烟化炉主要用于从有色金属冶炼炉渣中回收铅、锌、锡等易挥发的金属。近年来,随着铅锌冶炼项目的大型化,以及含铅锌渣处理需求的增多,烟化炉被越来越多的使用,并有着大型化的趋势。此前,世界上最大的烟化炉为加拿大特列依尔的21.96 m2烟化炉。国内较大的烟化炉有株洲冶炼厂、江西铜业铅锌金属有限公司的18 m2烟化炉。

本文的32 m2烟化炉,为目前世界上最大的烟化炉,应用在河南某年产37 万t 粗铅项目中。此项目采用中国恩菲专利底吹炼铅工艺,采用氧气底吹熔炼-底吹熔融还原-烟化吹炼三连炉连续炼铅技术,是世界上最大的单系列铅冶炼项目。

1 大型烟化炉设计难点

烟化炉是一种处理含铅锌炉渣的传统炉型,规格从60 年代初的2.5 m2烟化炉开始,不断的演变增大,目前应用数量较多且设计成熟的为炉床面积8~13 m2的烟化炉。而本次要将烟化炉在常用规格的基础上扩大近3 倍的炉床面积,并不能只是面积的简单放大,而是要克服并解决制约烟化炉大型化的一些技术难点。从现有烟化炉的结构和使用来看,大型烟化炉设计要解决以下问题。

1.1 烟化炉熔池水套(风口钢水套)寿命低

由于炉内熔融态炉渣对炉墙冲刷侵蚀非常严重,烟化炉风口钢水套的寿命一般仅为3~6 个月,风口层以上钢水套的寿命稍长一般为6~12 个月。这就造成了传统烟化炉可能每3~6 个月就要停炉检修,更换水套,严重影响烟化炉的作业率。因此以往铅冶炼项目中,每个渣处理车间都配有两台同规格烟化炉,互为备用,以防因单个烟化炉频繁检修,而影响整体的冶炼生产。

如果水套寿命不提高,而盲目的扩大炉子,会设置更多的水套,那么停炉检修水套的机率反而会增加,大型化反而成了劣势。而且本项目工艺单系列底吹炼铅生产线只配一台烟化炉,不设备用。因此水套寿命是烟化炉能否成功大型化的关键问题。

1.2 烟化炉骨架结构增强

烟化炉是立式矩形炉体(如图1 所示),炉身由几十块水套拼接而成,炉身水套主要由外围骨架上伸出的支撑杆固定,这些支撑杆不仅要承受炉内熔池压力,还有熔体搅动产生的振动,这就要求骨架及支撑杆要非常稳固。

图1 32 m2烟化炉简图

本烟化炉上部直接与锅炉对接,形成一体式结构,炉身顶部在侧面无法再设计拉杆、拉梁等拉紧结构,对于10~13 m2烟化炉,炉体骨架侧面的跨度一般为6~8 m,而32 m2烟化炉骨架侧面跨度达到16 m,这就给骨架结构设计提出了挑战,如何在不使用顶部拉紧结构情况下,提高骨架侧面梁的强度。如果支撑不稳固,炉身水套容易产生变形和振动问题。因此,对于大型烟化炉,足够的骨架强度,成为亟需解决的问题。

1.3 粉煤的均匀分配

烟化炉生产时,粉煤通过位于炉身两侧的粉煤喷嘴喷入熔池,以实现对炉渣的升温与还原。粉煤能否在各个风嘴间被均匀的分配喷吹,是保证熔池熔炼效果、提升粉煤利用率、平衡风嘴寿命的关键。

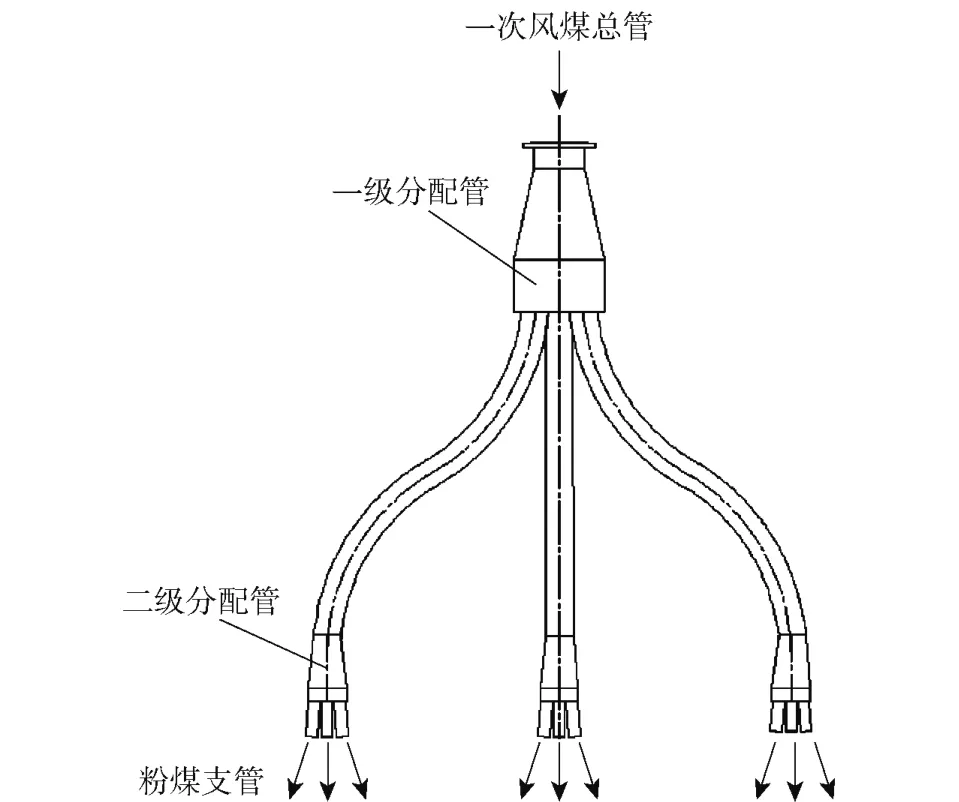

由工艺一次风煤管带来的粉煤,通过粉煤分配器来进行分配。一般烟化炉单侧风嘴为12~20 个,目前常用的三级粉煤分配器(如图2 所示)可实现粉煤的均匀分配。但对于32 m2大型烟化炉,其单侧风嘴数量达到42 个,如何还能实现粉煤的均匀分配,也是实现烟化炉大型化中必须解决的问题。

2 大型烟化炉设计

上述的设计难点,对32 m2大型烟化炉的设计提出了更高的要求和挑战。利用恩菲多年的技术和经验累积,经过认真的研究核算,最终设计的32 m2烟化炉下图所示:烟化炉炉身由三层水套组成,最下层水套为风口铜水套,上两层水套为钢水套;底部为炉缸式炉底;炉身顶部通过膨胀节与锅炉的膜式壁相接;炉身水套通过骨架上伸出的支撑杆进行固定。

2.1 风口铜水套的应用

由于纯铜水套冷却能力强,生产时可在其表面形成薄渣层,避免被熔渣不断的侵蚀冲刷,因此铜水套使用寿命长,本次设计在风口区采用铜水套,取代原有寿命低的钢水套,以解决风口水套寿命低,检修频繁,影响烟化炉作业率的问题。根据目前的实践估计,铜水套的寿命可达3~5 年。

同时,设计中也对风口区水套高度进行了提高,原风口钢水套高度(800~1 400 mm)较矮,并不能完全覆盖整个熔池,除了风口钢水套,其上层钢水套也处在熔池区域,同样容易损坏。新设计的风口铜水套高度约2 000 mm,基本可以覆盖整个熔池区域,规避了风口上层钢水套局部处于熔池区域的尴尬位置,能有效提高上层钢水套的寿命。

对于加高的风口铜水套,由于铜材本身强度低,需要采取加固措施,以防水套发生变形。本次设计采用了增加炉箍和水套外围支撑的方式,来提高铜水套的结构强度。

另外,还可用给铜水套安装钢框架的方式来提高水套强度。如果经济条件允许,可直接采用强度更高的铜钢复合水套。

2.2 烟化炉骨架加强

对于骨架侧面跨度大,骨架顶部无法设计拉紧结构的问题,通过核算,采用了两项措施:一是增大了骨架圈梁型钢的规格;二是如图1 所示,在炉侧骨架中间增加一对立柱,并在立柱外侧增加斜撑进行加固。并且,对于骨架中用于支撑风口铜水套的横梁也在其上下两侧增加了筋板进行加强。另外,对于风口铜水套,不仅采用双层支撑杆进行支撑,还在风口铜水套的底部,设计了顶紧结构。

2.3 粉煤的均匀分配

粉煤分配器最早有大的连箱结构,但逐渐被多级分配的形式所取代。实际应用中有水平主管的三级粉煤分配器(图2 所示)应用效果最好。烟化炉大型化后,风嘴数量增加较多,粉煤分配虽然也可以增加级数,设计成带四级、五级主管的多级分配形式,但级数增加后结构会更加复杂,而且随着级数的增加,由上至下,每级间分配的误差会逐渐累积,分配均匀性反而会变差。

图2 粉煤分配器简图

另外,还有一种立式圆柱分配器(图3 所示),每级分配圆柱底部可设3~4 个支管,支管末端可以再接下一级分配圆柱进行分配。这种结构一般应用为二级结构,在级数增多后,也存在前述结构同样的问题。

图3 粉煤分配器简图

在单个粉煤分配器能力受限的情况下,最后设计采用增加单侧一次风管数量的方案,解决了这个问题。通常炉身两侧的各设一根一次风煤管,将粉煤输送到炉侧,然后与粉煤分配器对接。本烟化炉,每侧有三根一次风煤管,分别与三个粉煤分配器(图2 所示)连接,这就将问题简化,只需保证三根一次风煤管的粉煤量相当,就可以确保3 组风嘴(每组12 个风嘴),42 个风嘴粉煤的均匀分布。

2.4 炉缸

本烟化炉另一个特点是,考虑到粗铅的汇集与排放,炉底采用了炉缸结构。在炉缸壳体内,由耐火砖砌成了反拱形炉底,拱脚砖之上设置一层平水套与上侧的风口铜水套进行过渡衔接。

3 实践与总结

本32 m2烟化炉于2020 年7 月投产,并很快达到设计的处理能力,各项指标也达到了工艺要求。到目前为止,烟化炉风口铜水套并没有发生损坏;烟化的骨架、支撑结构也并没有出现变形;采用单侧多支路一次风煤管方法,也实现粉煤的均匀分配。可以说,前述大型化所涉及的问题都得到很好的解决。

32 m2大型烟化炉的应用,实现了烟化炉的跨越式发展,验证了单台烟化炉的渣处理能力和使用寿命,可以满足项目大型化的需求,且使车间的配置更简单,投资更省,以及达到更低的检修维护成本。此次大型烟化炉成功实践仅是一个开始,随着冶炼项目的大型化及冶金渣资源化需求的增加,会有越来越多的大型烟化炉得到应用,烟化炉相关技术和装备也会得到进一步发展。