γ-Al2O3催化臭氧氧化含氰废水

2022-01-10张建元陈俊强王洪凯孙宏志

张建元 ,陈俊强 ,杨 洋 ,王洪凯 ,孙宏志

(1.辽宁新都黄金有限责任公司,辽宁 朝阳 122000;2.东北大学冶金学院,辽宁 沈阳 110819)

0 引言

催化臭氧氧化与单纯的臭氧氧化相比,前者氧化效率更高,能够氧化降解废水中大多数污染物,是污水处理中广泛应用的处理技术[1]。在催化臭氧氧化中,非均相催化臭氧氧化具有独特的优势,近年来引起了研究者们的广泛关注。本试验主要研究负载型金属氧化物催化臭氧氧化降解含氰废水,作为负载型催化剂,载体性能的好坏直接影响催化剂的催化活性和使用寿命,因此选择合适的载体至关重要。载体是负载活性组分的重要场所,应具备适宜的孔结构、良好的热稳定性和化学稳定性,机械强度高、比表面积大。目前工业上常用的催化剂载体有活性炭、蜂窝陶瓷、硅藻土、沸石、活性氧化铝等,其中活性炭机械强度不高、耐高温性差、粉末易流失;蜂窝陶瓷脆性大、易断裂;硅藻土和沸石的价格相对较高;活性氧化铝机械强度高、比表面积大、热稳定性和化学稳定性好、价格低廉。

查阅相关文献,大多数催化剂载体都具有一定的催化性能,在前人研究成果的基础上,本试验选用活性氧化铝γ-Al2O3为优选载体,研究了不同因素条件下γ-Al2O3对臭氧催化降解含氰废水的效果。

1 γ-Al2O3 的催化性能

Al2O3是非常重要的金属氧化物,广泛应用于医药、陶瓷、磨料、耐火材料、催化剂及载体等领域。Al2O3的种类繁多,按照Al2O3的合成温度可以分为低温Al2O3和高温Al2O3,其中低温下有一种Al2O3比表面积大、分散度高、热稳定性好、孔容和孔径可调,被称作活性Al2O3,即γ-Al2O3[2]。γ-Al2O3是由Al(OH)3在140~150 ℃的低温下脱水制得的多孔性物质,其比表面积高达每克数百平方米,具有很强的吸附能力。在使用γ-Al2O3催化臭氧氧化降解氰化物的试验过程中,氰化物含量下降可能有其它因素的贡献,如:γ-Al2O3的吸附作用、臭氧的直接氧化作用、气流的扰动使氰化物挥发等。为了探索γ-Al2O3在催化臭氧氧化过程中的催化效果,本试验分别对四种不同体系下的废水中氰化物的降解效果进行了试验研究。该试验在常温下进行,水样的pH值范围在8~9 之间,水样体积为1.5 L,氰化物质量浓度为5.4 mg·L-1,臭氧投加量为75 mg·min-1,γ-Al2O3的投加量为20 g·L-1,试验结果如图1 所示。

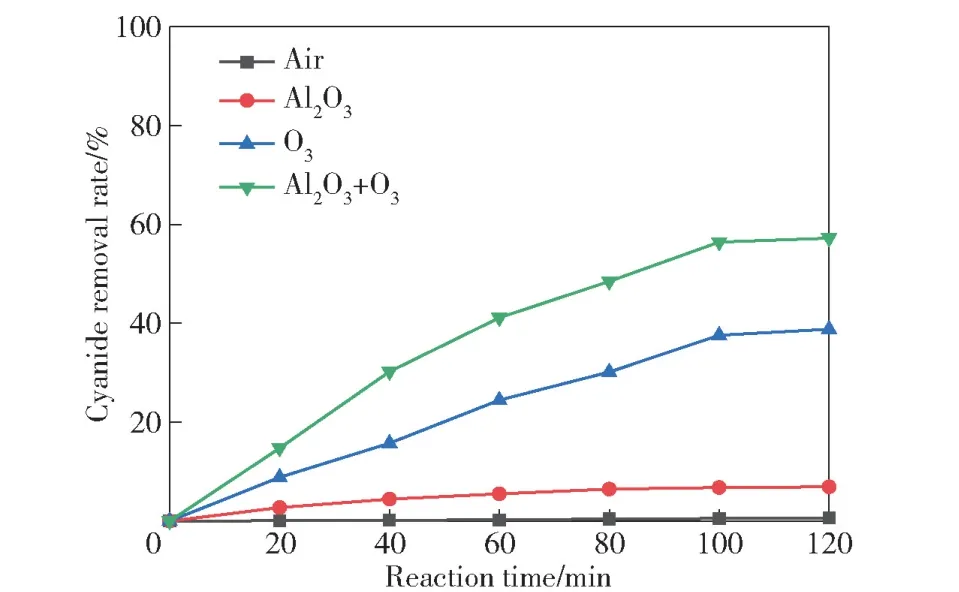

图1 不同体系下氰化物的去除率

由图1 可以看出,向含氰废水溶液中单纯通入空气时,溶液中氰化物的去除率基本保持不变。通入空气2 h 后,氰化物的去除率不足1%,这说明空气中的O2对氰化物基本没有氧化作用,氰化物的去除率发生微量变化可能是由于气体的吹脱导致少量氰化物挥发引起的。当向废水溶液中加入未经任何处理的γ-Al2O3时,在起始的60 min 内氰化物的去除较快,60 min 后逐渐趋于平衡,这是因为刚开始时γ-Al2O3的表面吸附位点比较多,随着氰化物在γ-Al2O3表面不断积累,60 min 后吸附趋于饱和,此时氰化物的去除率为6.94%,即γ-Al2O3对于氰化物的吸附量仅为0.037 mg/g,在催化臭氧氧化反应中几乎可以忽略不计。

当向废水溶液中单独通入O3时,氰化物的去除率明显增加,反应时间为2 h 时氰化物的去除率达到38.81%,说明O3对废水中氰化物的降解有效果,但是降解效率不高。与单独的臭氧氧化相比,在臭氧和γ-Al2O3共存时,废水中氰化物的去除率迅速增加,这表明γ-Al2O3有催化臭氧氧化降解氰化物的作用。反应60 min 时氰化物的去除率达到了41.14%,超过了单独O3氧化处理废水2 h 时的去除率,反应2 h 后去除率达到了57.24%,是单独臭氧氧化的1.47 倍。从图1 中可以看出,γ-Al2O3催化臭氧氧化反应过程的前40 min 反应速率较快,40~100 min 反应速率开始下降,100 min 以后反应逐渐达到平衡。其原因在于起始阶段水样中氰化物的浓度较高,与氧化剂接触的几率大,随着反应的进行,氰化物浓度不断下降,导致反应速率减小。

2 不同因素对废水中氰根去除的影响

2.1 焙烧温度对催化性能的影响

焙烧是催化剂制备过程中最为关键的工艺步骤,它对催化剂有着活化的作用,其中焙烧温度直接影响着催化剂的催化活性。焙烧温度过低无法达到活化的目的,温度过高容易使催化剂孔道坍塌,活性物质烧结,适宜的焙烧温度可以稳固催化剂的孔道结构,去除吸附在催化剂表面的杂质,增大催化剂的比表面积[3]。为了考察焙烧温度对γ-Al2O3催化性能的影响,分别在350 ℃、400 ℃、450 ℃、500 ℃、600℃下将γ-Al2O3焙烧3 h,焙烧后的γ-Al2O3进行催化臭氧氧化试验,其他试验条件与探索γ-Al2O3催化效果试验相同,试验结果如图2 所示。

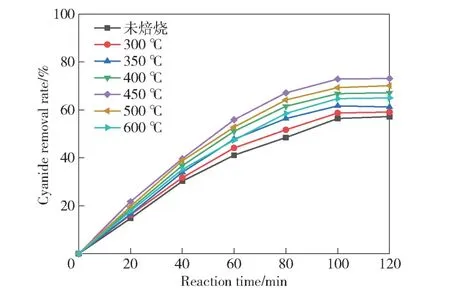

图2 焙烧温度对γ-Al2O3 催化活性的影响

从图2 中可以看出焙烧温度对γ-Al2O3的催化活性有较大影响,经过焙烧处理后的γ-Al2O3,其催化性能相比于未经焙烧处理的γ-Al2O3明显提高,并且焙烧温度对催化臭氧氧化反应呈现出一定的规律。当γ-Al2O3的焙烧温度从300 ℃升高到450 ℃时,氰化物的去除率从59.14%提高到73.15%;进一步升高焙烧温度到600 ℃时,氰化物的去除率反而下降至65.03%。出现这种现象的原因可能是γ-Al2O3表面吸附有较多的杂质,随着焙烧温度升高,其表面的杂质得到清除,暴露出更多的活性位点,当温度进一步升高时,γ-Al2O3的表面出现了烧结,破坏了孔道结构,反而使其催化活性降低。试验结果表明γ-Al2O3的最佳焙烧温度为450 ℃。

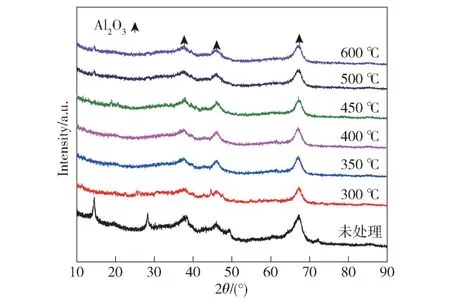

为进一步探究焙烧温度对γ-Al2O3的晶型结构影响,对不同焙烧温度下γ-Al2O3进行了XRD 表征,其结果如图3 所示。未经处理的活性氧化铝中有较多的杂质峰,与标准PDF 卡片比对得知在2θ为14.6、28.5、49.6 附近的峰为AlO(OH)的特征峰。随着焙烧温度升高,AlO(OH)的特征峰消失。在2θ为38.4、45.9、66.8 附近出现的峰主要为γ-Al2O3的特征峰,经焙烧处理后AlO(OH)转化成了γ-Al2O3,提高了γ-Al2O3的含量和结晶度,从而提高了其催化活性。

图3 不同焙烧温度下γ-Al2O3 的XRD 谱图

2.2 焙烧时间对催化性能的影响

与焙烧温度类似,焙烧时间会改变催化剂的晶形结构,从而影响催化剂的催化活性,但是与焙烧温度相比,通常焙烧时间对催化活性的影响要小[4]。通过2.1 焙烧温度对催化性能影响的试验研究,已得出最佳焙烧温度为450 ℃,本试验将在最佳焙烧温度下探索焙烧时间对γ-Al2O3催化性能的影响,试验在常温下进行,水样的pH 值范围在8~9 之间,水样体积为1.5 L,氰化物质量浓度为5.4 mg·L-1,臭氧投加量为75 mg·min-1,γ-Al2O3的投加量为20 g·L-1。试验结果如图4 所示。

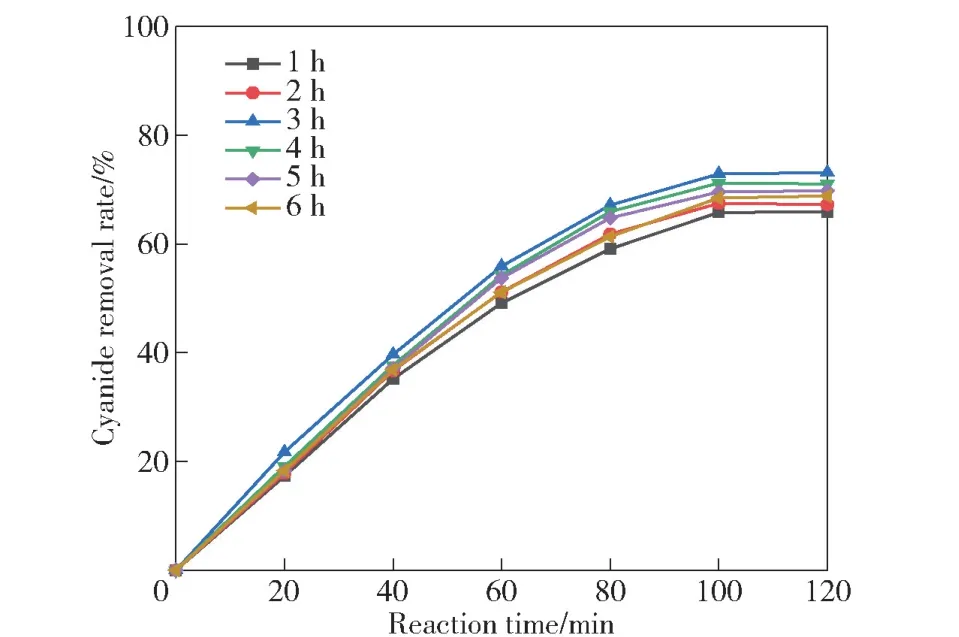

图4 焙烧时间对γ-Al2O3 催化活性的影响

由图4 可以看出焙烧时间对γ-Al2O3催化活性有一定的影响,并且在1~6 h 的焙烧时间下,γ-Al2O3催化臭氧降解氰化物的去除率在前60 min 均上升较快,后60 min 去除率缓慢增加直至反应结束,说明催化臭氧氧化氰化物反应在前60 min 反应速率较快。图4 表明适当延长γ-Al2O3的焙烧时间可以提高其催化效率,当焙烧时间由1 h 增加到3 h后,氰化物的去除率由65.91%提高到73.15%;进一步延长焙烧时间至4 h、5 h 和6 h,氰化物的去除率分别下降至71.04%、69.82%和68.95%,这可能是因为焙烧时间过长使得γ-Al2O3的孔道塌陷、表面被烧结,从而降低了其催化活性,因此γ-Al2O3的最佳焙烧时间为3 h。从这些数据可以看出,焙烧温度在1~6 h 时,氰化物的去除率相差不大,由此可知γ-Al2O3的焙烧时间对其催化活性的影响比焙烧温度小,这可能是因为温度对γ-Al2O3的晶型和孔道结构影响较大,从而使γ-Al2O3的催化活性对焙烧温度更敏感。

2.3 γ-Al2O3 投加量对催化性能的影响

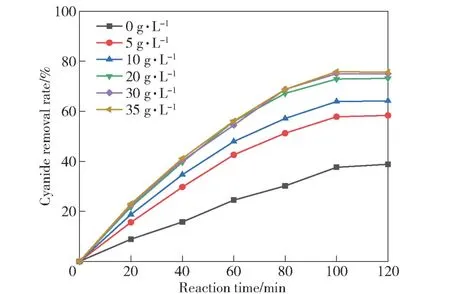

一般而言,在一定的范围内催化剂的投加量与反应体系中催化剂表面活性位点的数量成正相关,即随着γ-Al2O3催化剂投加量的增加,催化剂表面活性位点增多,污染物的去除效果增强。但在实际应用过程中,考虑到经济性指标,通常会选择优化的催化剂添加剂量。前期已经探索出了γ-Al2O3的最佳处理条件为450 ℃焙烧3 h,本试验将通过改变优化后的γ-Al2O3添加量,并以催化臭氧氧化后氰化物的去除率为评价标准,探索γ-Al2O3的适宜投加量,试验在常温下进行,水样的pH 值范围在8~9之间,水样体积为1.5 L,氰化物质量浓度为5.4 mg·L-1,臭氧投加量为75 mg·min-1,试验结果如图5 所示。

图5 γ-Al2O3 投加量对氰化物去除率的影响

图5 展示了γ-Al2O3分别在0、5、10、20、30、35 g·L-1的投加量下催化臭氧氧化降解氰化物的效果。在臭氧投加量为75 mg·min-1时,从图中可以看出随着γ-Al2O3的投加量增加,氰化物的去除率逐渐提高,这是因为随着γ-Al2O3的加入量增多,臭氧与氰化物在γ-Al2O3表面接触的几率增加,催化剂的活性位点也相应增多,为臭氧与废水中的氰化物反应提供了更多的反应场所。γ-Al2O3的投加量从5 g·L-1增加到20 g·L-1时,氰 化 物 的 去 除 率 从58.36%提高到73.15%,继续增加γ-Al2O3的投加量到35 g·L-1时,氰化物的去除率为75.65%,仅提高了2.5%,而催化剂的用量增加了1.75 倍。从图中可以看出,催化剂的用量超过20 g·L-1以后,氰化物的去除率提高的并不是很多,说明在在臭氧投加量为75 mg·min-1时催化剂的用量已经基本达到饱和,催化剂的活性位点数量不再是反应的限制因素,催化剂过量的表面活性位点对反应所需的臭氧来说是多余的,故继续增加催化剂的用量,氰化物去除率增加不明显,反而增加了处理成本,综合考虑γ-Al2O3催化臭氧氧化降解氰化物的适宜投加量为20 g·L-1。

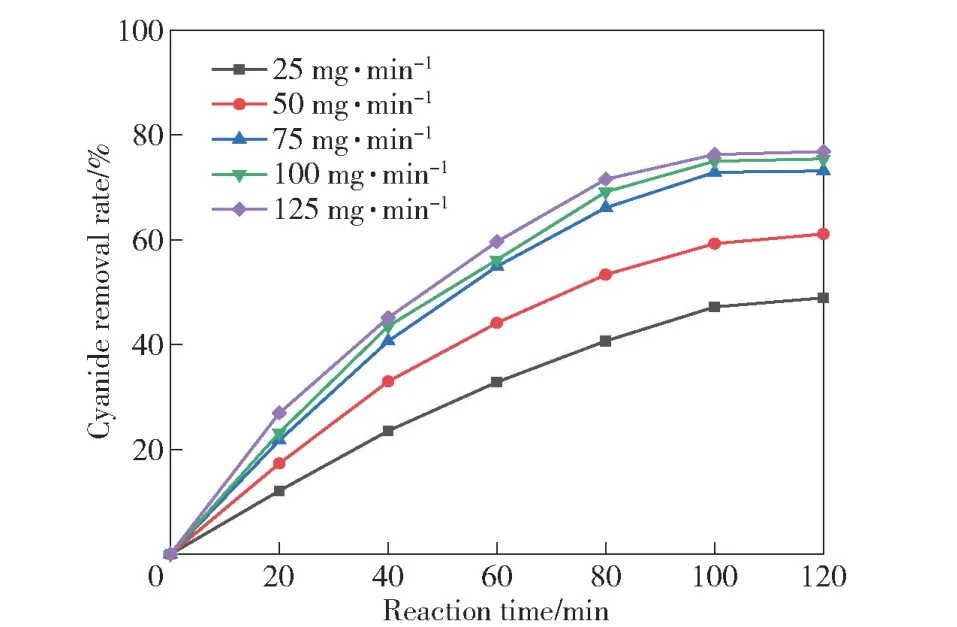

2.4 臭氧投加量对催化性能影响

臭氧是重要的氧化剂,该技术主要通过催化剂促使臭氧产生比自身氧化性更强的自由基(·OH)来氧化降解废水中的污染物。反应过程中如果臭氧的投加量不足,则无法充分降解废水中的污染物;如果臭氧投加量过多,由于催化剂催化臭氧产生自由基(·OH)的能力有限,造成部分臭氧无法利用,不仅浪费电能、增加成本,还会对环境造成污染。为此,本试验探索了γ-Al2O3催化臭氧氧化处理含氰废水的适宜臭氧投加量,试验在常温下进行,水样的pH 值范围在8~9 之间,水样体积为1.5 L,氰化物质量浓度为5.4 mg·L-1,γ-Al2O3的投加量为20 g·L-1试验结果如图6 所示。

试验过程中通过气体流量计调节O3出口流量,从而控制O3的投加量。由图6 可以看出,O3的投加量从25 mg·min-1增加到150 mg·min-1时,氰化物的去最终除率依次为48.92%、61.12%、73.15%、75.4%和76.86%。O3浓度从75 mg·min-1增加到125 mg·min-1以后,氰化物去除率提高不足4%。随着O3的投加量增加,氰化物的去除率不断增大,当O3的投加量增加到一定程度后,氰化物去除率增加的幅度越来越小。这是因为刚开始时O3投加量少,γ-Al2O3能够提供足够的活性位点催化O3氧化降解氰化物,故增加O3的投加量时去除率提升较快;当O3剂量投加过量后,可能是γ-Al2O3提供的活性位点有限,不足以催化所有的O3分解,造成过量的O3以尾气的形式进入KI 吸收液,γ-Al2O3与O3具有一定的比例关系,当O3投加量增加超过γ-Al2O3的活性位点限制后,O3在废水中与羟基自由基发生碰撞的几率增加,致使·OH 发生猝灭现象,反应过程如下。

图6 臭氧投加量对氰化物去除率的影响

羟基自由基与O3反应生成的过氧自由基(HO2·)氧化能力比·OH 弱,所以O3的投加量增加到一定程度后氰化物的去除率几乎不再增加。在综合考虑处理成本和处理效果的情况下,γ-Al2O3催化臭氧氧化降解氰化物的适宜的O3投加量为75 mg·min-1。

2.5 溶液pH 值对催化性能影响

在非均相催化臭氧氧化反应体系中溶液的pH值是一个非常重要的指标,它对臭氧在水中的溶解度和反应途径有很大的影响,碱性溶液中的OH-是臭氧产生自由基链反应的引发剂之一,因此碱性条件有利于·OH 的生成[5];酸性溶液中主要是臭氧直接选择性的与化合物表面特定亲电子基团、亲质子基团和偶极加成基团进行反应氧化[6]。溶液的pH值不仅会对臭氧产生影响,也会使催化剂的表面基团发生很大改变。通常在水溶液中催化剂的表面会产生表面羟基基团,该基团可以吸附溶液中的H+和OH-,从而改变催化剂表面的带电性,其发生的反应如下,

Me 代表金属氧化物催化剂,Me-OH 代表催化剂表面羟基基团,pHpzc为催化剂表面零点电荷。当pH

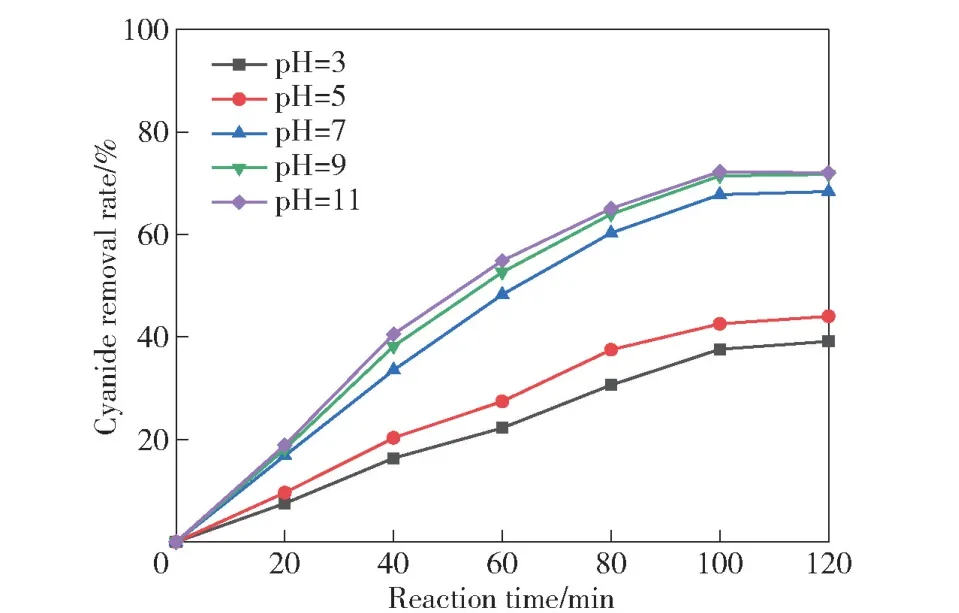

本试验用硫酸和氢氧化钠溶液分别调节了几组不同pH 值的废水,试验在常温下进行,水样体积为1.5 L,氰化物质量浓度为5.4 mg·L-1,臭氧投加量为75 mg·min-1,γ-Al2O3的投加量为20 g·L-1。考察溶液pH 值对γ-Al2O3催化臭氧氧化降解氰化物的影响,试验结果如图7 所示。

图7 溶液pH 值对氰化物去除率的影响

由图7 可知,随着溶液pH 值升高,氰化物的去除率逐渐上升,pH=3、5、7、9 和11 时,氰化物的最终去除率分别为39.92%、44.02%、68.36%、71.69%和72.02%。从这些数据可以看出在酸性条件下,氰化物的去除率普遍较低,当溶液pH 值由酸性到碱性时,氰化物的去除率显著提高。这是因为酸性条件下溶液中的OH-含量极少,O3比较稳定,不易分解,反应中臭氧的直接氧化占主导作用,反应速率较慢;随着pH 值升高至碱性,溶液中OH-的含量越来越多,促使臭氧在γ-Al2O3表面产生更多的·OH,此时自由基反应占主导,因此反应速率较快,氰化物去除率大幅度提高。从图中可以看出溶液pH 增大到9 以后,氰化物的去除率增加非常缓慢,这可能是由于碱性增强,O3短时间内分解产生了大量的·OH,造成·OH 之间相互碰撞的几率增大,损耗了大量的·OH,导致氰化物最终去除率基本保持不变。因此,γ-Al2O3催化臭氧氧化降解氰化物的反应适合在弱碱性,即pH 值7~9 条件下进行。

3 结论

本试验研究了γ-Al2O3催化臭氧氧化降解氰化物的催化活性,以氰化物的去除率为评价标准,探索了γ-Al2O3焙烧温度、焙烧时间、投加量、臭氧投加量和溶液pH 值等重要参数对氧化降解废水中氰化物的影响,得出了以下结论。

(1)臭氧直接的氧化对氰化物的降解效果欠佳,最终氰化物的去除率为38.81%,在γ-Al2O3的催化作用下,反应速率显著提高,氰化物的去除率提高了1.47 倍,反应过程中γ-Al2O3对氰化物的吸附作用几乎可以忽略不计。

(2)经过焙烧处理后γ-Al2O3的催化性能得到了提高,其最佳焙烧处理条件为:450 ℃下焙烧3 h,此条件下的γ-Al2O3对氰化物的去除率相较于未处理前提高了15.91%。通过XRD 表征可知,未经焙烧处理的γ-Al2O3中含有AlO(OH)杂质,焙烧后AlO(OH)转化为了Al2O3,增强了其催化性能。

(3)随着γ-Al2O3的投加量增加,氰化物的去除率显著增加,超过一定量以后氰化物的去除率基本不变,得出了活性氧化铝适宜投加量为20 g·L-1。

(4)臭氧的投加量75 mg·min-1时,氰化物的去除率73.15%,进一步增加O3的投加量对氰化物去除率提高不明显,反而增加了处理成本。

(5)通过对不同pH 值的含氰废水进行催化臭氧氧化试验发现,酸性条件不利于活性氧化铝催化臭氧氧化降解氰化物,反应的最佳pH 值为7~9。