富氧侧吹熔炼-多枪顶吹连续吹炼-火法阳极精炼热态三连炉连续炼铜技术的开发、工业化应用及发展方向

2022-01-10李建辉葛晓鸣柳庆康

李建辉,葛晓鸣,柳庆康

(1.中国恩菲工程技术有限公司,北京 100038;2.烟台国润铜业有限公司,山东 烟台 264000)

0 引言

我国铜冶炼技术近年来得到了快速发展,熔炼多采用闪速熔炼、氧气底吹熔炼、富氧侧吹熔炼、TSL熔炼等高强度冶炼工艺,吹炼逐步采用连续吹炼技术替代P-S转炉吹炼。烟台国润铜业有限公司(以下简称“烟台国润”)发展过程中遇到了诸多瓶颈,中国恩菲工程技术有限公司(以下简称“中国恩菲”)充分利用其丰富的连续炼铜经验,结合烟台国润的实际情况和发展规划,与其联合开发了富氧侧吹熔炼-多枪顶吹连续吹炼-火法阳极精炼热态三连炉连续炼铜技术,完成了工业化生产线的建设,并已稳定生产三年多。

1 开发背景

1.1 环保形势和连续炼铜技术发展的要求

目前仍有许多工厂的铜锍吹炼采用P-S转炉吹炼工艺,热态铜锍通过吊车和包子加入到P-S转炉内,产出的吹炼渣和粗铜也采用同样的方式运至后续工序。该工艺存在低空污染严重、间断作业效率低、烟气处理系统大等缺点。随着环保要求的不断提升,P-S转炉吹炼工艺被先进的连续吹炼工艺所替代是大势所趋[1-2]。

此前主流的铜锍连续吹炼技术有闪速吹炼(旋浮吹炼)、三菱顶吹连续吹炼、氧气底吹连续吹炼等。闪速吹炼(旋浮吹炼)工艺成熟,作业率高,单系列规模大,主要存在热态铜锍需要冷却、破碎,难以处理自产返料(如残极、废阳极板),生产成本高等缺点;三菱顶吹连续吹炼技术已有40多年的运行业绩,生产稳定、环境保护好、自动化程度高,但存在技术引进困难的实际问题;氧气底吹连续吹炼为我国自主研发的连续炼铜工艺,建设投资低、技术指标先进,主要存在氧枪寿命较短、单系统产能偏低等缺点,正在工业生产中不断完善。

1.2 企业发展的瓶颈

烟台国润前身为1970年筹建的烟台冶炼厂,是伴随新中国有色金属工业诞生的最早铜冶炼企业之一。原有生产系统存在多个制约企业发展的问题:(1)熔炼渣含铜高,有价金属回收率低;(2)单位产品综合能耗高,生产成本高;(3)冶炼系统的余热未回收利用;(4)吹炼工艺风眼粘结较重,需频繁清理,劳动强度大。根据铜冶炼工艺现状及发展方向,结合企业现状,烟台国润与中国恩菲合作,决定开发富氧侧吹熔炼-多枪顶吹连续吹炼-火法阳极精炼热态三连炉连续炼铜技术进行升级改造。

2 开发过程

2.1 开发基础

(1)富氧侧吹熔炼的开发基础

富氧侧吹熔炼技术起源于苏联的瓦钮科夫工艺,1949年由苏联瓦钮科夫教授发明,1977年20 m2炉子在诺里尔斯克实现工业化。1985年哈萨克斯坦巴尔哈什厂建成35 m2炉子成功投产。该技术具有熔炼强度大、原料适应性强、环境保护好等优点,近年来在我国得到了快速推广应用。

烟台国润于2007—2008年将鼓风炉改造成侧吹熔池熔炼炉,受限制于当时各方面的制约,该侧吹炉虽然未大范围使用水冷技术,富氧浓度偏低(〈35%),铜锍品位低(55%~60%),但仍积累了大量宝贵的侧吹熔池熔炼生产经验。

上述情况为本项目富氧侧吹熔炼实现大熔炼强度、高铜锍品位、高富氧浓度、长炉寿的目的提供了良好的工业实践基础。

(2)多枪顶吹连续吹炼的开发基础

日本三菱连续炼铜法的历史已有40余年,目前有四座冶炼厂采用该工艺进行生产,粗铜产能均在20万t/a~30万t/a,工艺成熟,指标先进。中国有色工程设计研究总院(中国恩菲前身)、大冶有色、云铜、烟台鹏晖(烟台国润前身)曾组团对三菱法进行了详细的考察,并展开了广泛的技术座谈和交流,形成了完整的技术考察报告。

中国恩菲有大量铜锍连续吹炼的工程经验,对各种吹炼炉不断探索研究,并自主成功研发了底吹连续吹炼技术;除此之外,中国恩菲还拥有大量的顶吹炉冶炼工程经验和专业的冶金炉设计团队,为开发新的多枪顶吹连续吹炼炉奠定了良好的基础。

2.2 数值模拟

本技术富氧侧吹熔炼要求产出高品位(大于70%)铜锍,多枪顶吹连续吹炼又是一个全新工艺,为更好的发现规律、规避风险,本开发引入了相应的多相流模型,采用VOF模型及湍流模型描述熔炼炉和吹炼炉内熔体流动过程和熔体喷溅,为模拟研究提供理论基础,为工业生产控制提供重要参考。实际生产结果证明,模拟的最佳操作条件与实际生产控制参数非常相近。

2.3 连续吹炼渣型的选择

目前连续吹炼的渣型有两种,分别为钙渣和硅渣。钙渣的特点是能大量溶解磁性铁且保证流动性,鉴于该特征使得吹炼安全性大大增加,闪速吹炼、三菱吹炼均采用铁钙渣,但该渣系对炉衬的腐蚀较强,炉体必须衬铜水套保护。硅渣的特点是脱杂质能力强,对耐材侵蚀轻,但易产生磁性铁,渣流动性差,易产生泡沫渣,生产安全性较差。本技术最终确定采用钙渣作为多枪顶吹连续吹炼的渣型,渣层区域设计相应的保护措施。

2.4 热力学全计算研究与在线智能控制系统的开发

指导工业生产必须采用热力学模拟,本项目产业化方案采用国际冶金和化工领域广泛使用的METSIM工艺模拟软件,基于单元模块进行化学和过程控制,模拟双底吹连续炼铜过程的物料平衡和能量平衡。通过模型的建立、分析和计算,准确得到了各种不同工况下的质量平衡和能量平衡,为新技术实现产业化提供了帮助和支持。

连续炼铜工艺的瞬时性和连续性,对工艺控制系统提出了更高的要求,为此中国恩菲开发了在线智能控制系统,系统内置的连续炼铜工艺数学模型可以准确、快速地计算出熔炼产出的铜锍量,并将其做为连续吹炼的输入条件,两段工艺协同计算,动态反馈调整,以实现生产连续稳定作业。

2.5 热态三连炉完全连续炼铜的综合设计

本技术的又一关键点和核心点是“三连”,熔炼炉、吹炼炉和火法精炼炉通过流槽热态连接,每台炉是否正常作业均会对整个系统产生影响,为此在设计过程中全面考虑了各种非正常作业情况,最大程度上避免互相制约的情况,提高作业率。侧吹炉渣排放口和流槽以及小火车均为两套,既降低了劳动强度,又确保生产的稳定性;铜锍排放口设置两个,当吹炼炉维护时,可暂时将铜锍外放;粗铜流槽设置外放路径,当精炼炉不能进料时,可暂时浇铸成锭。

在上述大量工作的基础上,富氧侧吹熔炼-多枪顶吹连续吹炼-火法阳极精炼热态三连炉连续炼铜生产线顺利建成并一次性投产成功。该生产线年处理混合铜精矿45万t,产粗铜12万t,现已稳定生产三年多,实现了清洁生产,各项技术经济指标先进,技术开发获得成功。

3 主要技术指标

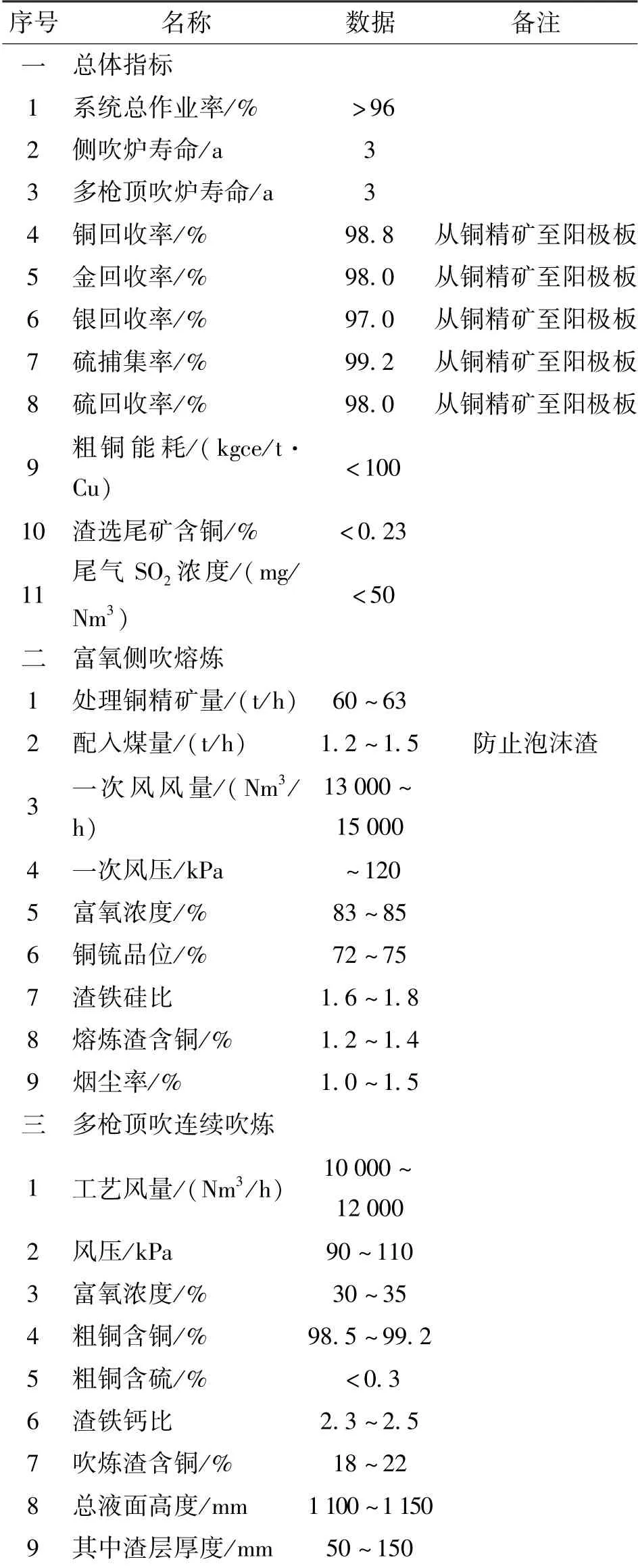

烟台国润富氧侧吹熔炼-多枪顶吹连续吹炼-火法阳极精炼热态三连炉连续炼铜生产线的主要技术指标详见表1。

表1 热态三连炉连续炼铜技术主要技术指标表

4 工艺优点

富氧侧吹熔炼-多枪顶吹连续吹炼-火法阳极精炼热态三连炉连续炼铜技术实现了真正意义上的完全连续炼铜,具有原料适应性强、熔炼强度大、脱杂能力强;工艺流程短、环境保护好、劳动强度低;工艺整体效率高;系统作业率高;生产控制难度小;生产成本低等优点。

原料适应性强、熔炼强度大、脱杂能力强:富氧侧吹熔炼属于强化熔池熔炼工艺,既可以处理普通铜精矿,又可以处理低品位、高杂铜精矿等,富氧浓度高(约85%),冶炼温度高(渣温约1 300℃),系统整体脱杂能力强。

工艺流程短、环境保护好、劳动强度低:侧吹炉产出的熔炼渣连续溢流排放,高品位铜锍虹吸溢流连续排放,通过流槽连续加入多枪顶吹炉,吹炼渣溢流排放,粗铜虹吸排放,通过流槽连续加入阳极炉,全过程实现完全连续,各排放口及流槽均设置了集烟罩。

工艺整体效率高:由于熔炼渣含铜低(小于1.2%),渣选矿产出的渣精矿返料也大幅减少;熔炼和吹炼烟尘率低(约1.0%);铜锍品位高(大于70%),从而产出的吹炼渣返量少;所有热态物料均无包子运转,不产出包壳冷料,仅有少数流槽壳。即全系统返料少,一次精矿使用率最高,工艺整体效率高。

系统作业率高:侧吹炉和多枪顶吹炉炉寿匹配合理,侧吹炉除正常点检外可以一直送风熔炼;多枪顶吹炉更换喷枪不影响其他喷枪正常吹炼。

生产控制难度小:侧吹炉生产系统稳定;多枪顶吹炉反应主要集中在100 mm厚的渣层,易于调控;各排放口等考虑处置意外状况的措施,系统生产控制难度小。

生产成本低:侧吹熔炼富氧浓度高(83%~85%),块煤主要起到还原磁性铁作用,煤率低;多枪顶吹炉也采用富氧(30%~35%)进行连续吹炼,完全自热;吹炼作业贯彻薄渣层,低枪压的思路。粗铜能耗可降至低于100 kgce/(t·Cu),生产成本低,综合技术经济指标先进。

5 工业化生产中的创新与优化

热态三连炉生产线建成投产后,随着生产经验的积累,烟台国润对该技术的相关工艺控制和设备进行了优化,技术成熟度和先进性进一步提升。

5.1 侧吹炉二次风口优化布置

为完全燃烧单体硫和一氧化碳,侧吹炉需要补入二次风,目前国内大多数冶炼厂二次风口设置在两侧炉墙上,存在风口处易粘结、单体硫燃烧不充分、人工清理风口频率高、粘结物掉落影响炉况等缺点。结合侧吹炉炉膛高,喷溅物难以到达炉顶的特点,生产中将二次风口位置由侧墙改为炉顶加料口和上升烟道之间,并巧妙设置了观察口和清理口,克服上述缺点的同时,对降低侧吹炉烟尘率也起到了积极作用。

5.2 粗铜含硫控制技术

多枪顶吹连续吹炼将富氧空气穿透渣层直接吹入粗铜层,氧气主要与粗铜中的铜进行氧化反应,生成的Cu2O再与混在渣层中铜锍的Cu2S和FeS发生交互反应,产出粗铜。根据文献资料和考察报告,三菱法粗铜含硫约为0.7%。烟台国润生产前期,粗铜质量指标与三菱法类似,后期通过渣型调整,过氧化程度控制,安全抑制泡沫渣等手段,实现了粗铜含硫0.05%~0.3%,大大缩短了火法精炼作业时间,提高了全系统的产能,而且粗铜含硫可根据实际生产情况灵活调整,实现指标先进的同时,操作空间大,易于控制。

5.3 多枪顶吹炉喷枪快速、简易更换技术

多枪顶吹炉的喷枪为自耗式喷枪,需要根据消耗情况定期更换。据了解三菱法喷枪更换方法为焊接,该方式存在操作难度较大,参与人员多、特种作业安全隐患等缺点,烟台国润生产人员对喷枪进行了改进,发明了喷枪快速、简易更换技术。该技术整个喷枪更换过程小于2 min,劳动强度低,对生产系统影响小[1]。

6 发展方向

烟台国润三年多的稳定生产充分证明了富氧侧吹熔炼-多枪顶吹连续吹炼-火法阳极精炼热态三连炉连续炼铜技术的先进性和可靠性,结合行业的发展形势,笔者认为该技术的发展方向如下。

(1)大型化发展:富氧侧吹熔炼目前最大的设计能力为30万吨铜/年;多枪顶吹连续吹炼实际最大产能可达30万吨铜/年;双闪工艺单系列产能已达40万吨铜/年,甚至更高。随着行业规模化的发展趋势,要求该技术必须具备大规模生产的能力。多枪顶吹连续吹炼理论分析单系列产能达到40万吨/年,风险不大;大型化发展重点应落实在提高富氧侧吹熔炼的冶炼能力上。

(2)精细化控制:目前该技术,尤其多枪顶吹连续吹炼的控制存在热态铜锍无法计量,枪位未有准确测量等问题,生产控制依靠一线员工的经验判断居多,随着科技的发展和检测手段的多元化,应实现各方面的准确计量、控制,减少人为因素对生产的影响。

(3)搭配处理冷料:近年来铜精矿的加工费呈逐年降低的趋势,生产企业的利润空间大幅压缩,多枪顶吹连续吹炼富氧浓度可在较大范围内调整,能充分利用吹炼反应自热,企业可根据资源情况搭配处理杂铜等物料,提高经济效益,提升企业竞争力。

7 结语

中国恩菲和烟台国润在大量的基础工作上开发了富氧侧吹熔炼-多枪顶吹连续吹炼-火法阳极精炼热态三连炉连续炼铜技术,并在烟台国润技改项目上实现了工业化,经过三年多的稳定生产和不断优化,该技术表现出了原料适应性强、工艺流程短、环境保护好、工艺整体效率高、作业率高、建设投资省、生产成本低、综合技术经济指标好等优点,被协会评价为“世界领先水平”,标志着其成为近年来获得工业化运行验证的最新现代强化绿色炼铜技术,必将带动铜冶炼产业整体技术水平提升。该技术既适用于新厂建设,又适用于传统吹炼技术的改造,应用前景广阔。