高位收水冷却塔循环水系统过渡过程运行分析

2022-01-10李晓一

刘 政,李 进,桂 波,李晓一,赵 凯

(1.中国电力工程顾问集团中南电力设计院有限公司,湖北 武汉 430071;2.电力规划设计总院,北京 100032)

0 引言

高位收水冷却塔最早由比利时哈蒙公司于20世纪70年代末提出,在法国境内的几个1 300 MW内陆核电站中投入使用。近年来高位收水冷却塔技术在我国广泛应用,已经逐步实现国产化。高位收水冷却塔与常规塔的最大区别在于:取消了常规塔底部的集水池,经过冷却后的循环水在淋水填料底部被收水装置收集,输送到循环水泵房,从而大幅减小循环水泵扬程,降低噪声污染[12]。

本文所采用的高位收水冷却塔循环水系统依托中国电力工程顾问集团中南电力设计院有限公司某扩建工程,采用该公司首创的高位水池加循环水泵房布置,循环水泵也首次采用大口径低转速的卧式离心泵。

在循环水系统布置中,凝汽器所处位置较高,循环水管道较长,且管道存在分叉与汇合,在水力过渡过程中可能出现水锤现象,进而引发系统供水中断的事故。此外,在系统过渡过程中,瞬间的压力波动会造成高位水池的水位波动,从而影响循环水系统的安全运行。为确保系统的安全运行,结合高位收水冷却塔循环水系统的停泵和启泵过渡过程分析,选择最安全可靠的液控蝶阀动作方案[3-6]。本文对高位收水冷却塔循环水系统进行稳态计算和系统停泵过渡过程进行仿真计算,提出不同启泵工况阀门可采用的不同启动方案。

1 数学模型

1.1 水锤计算方法

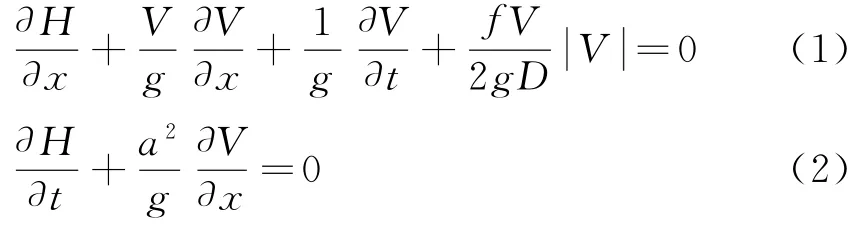

描述循环水系统水锤的基本方程是根据流体的动量定理和质量守恒原理得出的2个方程:运动方程和连续性方程。通过水锤基本方程可以对流体在水力过渡过程中的运动特性进行完整描述[3]

式中:H为水头;v为流速;x为从管道左端起算的距离;g为重力加速度;f为沿程损失系数;D为管径;a为水锤波速;t为时间。

直接求解由运动方程和连续性方程组成的非线性双曲线偏微分方程非常困难。早在20世纪60年代初美国的斯特里特VL(V.L.Streeter)等人就提出运用特征线法研究水锤问题,将基本方程通过其特征线转变成常微分方程(即特征线方程),再沿特征方程坐标平面上的特征线积分,产生便于计算机编程计算的有限差分方程[4,7]。

1.2 水锤计算模型

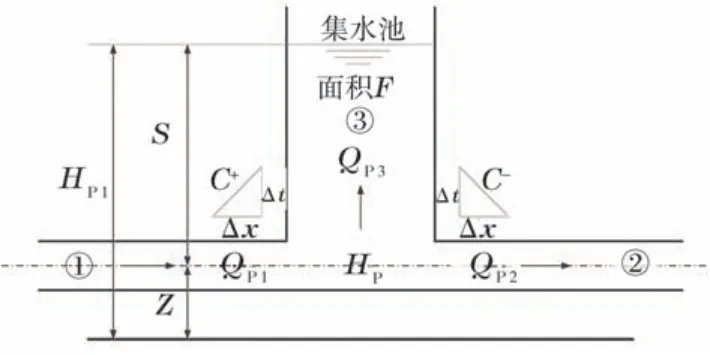

1.2.1 高位水池的边界条件

高位水池可简化成如图1所示的物理模型。

图1 高位水池边界条件

高位水池是敞开式的,并通过循环水压力沟道与冷却塔集水槽连通,当沟道压力升高,沟道内的水体流入高位水池。在建立高位水池的边界条件时,常忽略其弹性的影响,而将池内水流视作刚性水流。这种情况建立的边界条件,可用下式表示

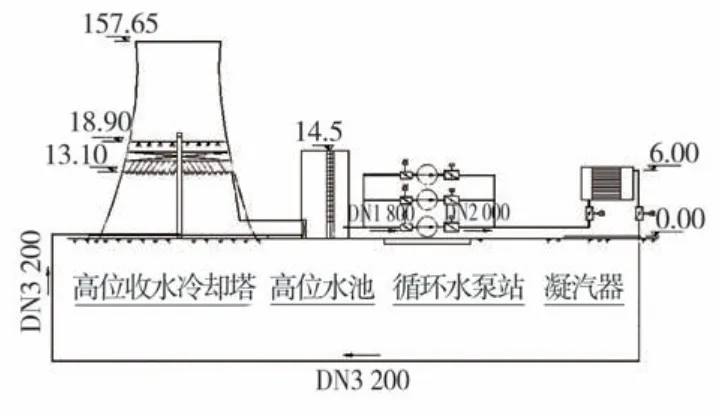

1.2.2 阀门的边界条件

对阀门作以下假设:阀门处的水头损失只取决于阀门的开度及阀门特性,水流正向和反向时对应的水头损失相同。当阀门处于某一固定的开度时,可将其看作局部阻尼器,利用孔口出流公式进行计算。

当水体处于如图2所示的正向流动时,阀门的边界条件方程为:

图2 阀门的边界条件示意

式中:τ为阀门的开度;H0为阀门全开时的水头压力,此时阀门处的流量为Q0。

2 过渡过程仿真计算

2.1 系统介绍

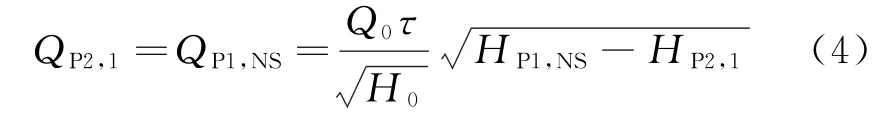

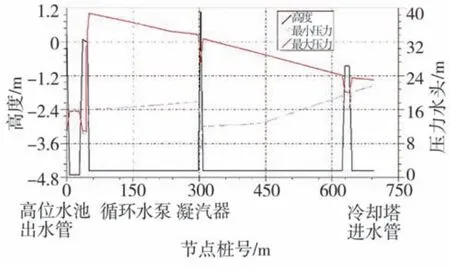

本工程循环冷却水系统采用带自然通风高位收水冷却塔(1机1塔)的单元制循环供水系统,每台机组配置3台卧式离心循环水泵及1座自然通风高位收水冷却塔。工程循环水高程图见图3。

图3 工程循环水高程示意

循环水泵额定流量5.99 m3/s,额定扬程20.7 m,循环水泵电机功率1.6 MW,水泵额定转速370 r/min,高位水池为钢筋混凝土圆柱形结构,地上布置,直径26.3 m,池顶水位12.75 m。

2.2 稳态计算

对系统进行夏季正常运行状态下的校核计算:3台循环水泵并联运行,水泵扬程20.7 m,单泵流量5.99 m3/s,转速6.17 r/s,系统总流量17.97 m3/s。水泵出口处为系统最大压力点,压力水头为35.12 m,高位水池运行水位10.39 m。

2.3 停泵工况计算

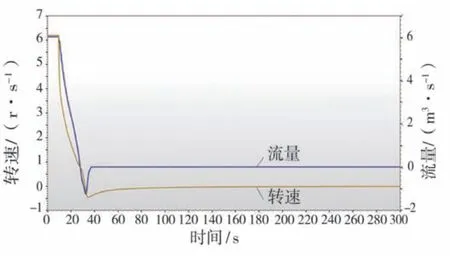

2.3.1 阀门无动作

正常工况下,3台循环水泵并联运行。当3台泵同时事故停机后,若泵出口蝶阀没有动作,计算结果显示:系统最大压力水头35.11 m,最小压力水头6.61 m,整个过渡过程中系统没有负压;事故发生18.3 s 后开始出现倒流,最大倒流流量-2.29 m3/s,事故发生22.8 s后水泵开始出现倒转,最大倒转转速-2.30 r/s。高位水池最高水位10.97 m,低于池顶水位12.75 m,在过渡过程中没有溢流。停泵过程中系统压力值见图4,水泵流量、转速及出口压力随时间变化曲线见图5。

图4 系统各节点的压力值曲线

图5 水泵流量、转速及出口压力随时间变化曲线

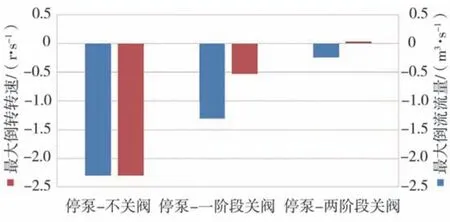

2.3.2 停泵关阀

在水泵事故停机后,泵出口阀门未动作,水泵将在水体倒流作用下发生倒转,长时间的倒流倒转将损坏电动机或水泵,并且将影响水泵的再次启动。事故停泵发生后,选择合适的泵后阀门关闭方案可以有效控制水泵的倒流倒转,也可以有效减小高位水池的水位波动[8]。

在事故停泵的基础上,对不同的阀门关闭方案进行仿真计算,重点分析停泵过渡过程中水泵的参数变化、高位水池水位的波动。

2.3.2.1 一阶段关阀

3台泵同时事故停机后,泵出口液控蝶阀一阶段线性关闭:0~30 s全关。停泵关阀过程中的系统压力水头、水泵流量及转速随时间变化曲线见图6、图7。

图6 系统各节点的压力值曲线

图7 水泵流量及转速随时间变化曲线

计算结果显示:系统最大压力水头39.10 m,最小压力水头6.70 m,系统中没有出现负压;水泵最大倒流流量-1.30 m3/s,最大倒转转速-0.54 r/s,倒转量和倒转时间得到了有效控制;高位水池最高水位10.86 m,较停泵不关阀工况有所降低。

2.3.2.2 两阶段关阀

根据循环水系统在一阶段关阀过渡过程中存在的问题,当3台泵同时事故停机后,对泵后阀门采用两阶段线性关闭方案:0~15 s关闭75°,15~40 s关剩余的15°。计算结果显示系统最大压力水头35.25 m,最小压力水头6.70 m,系统中没有出现负压。

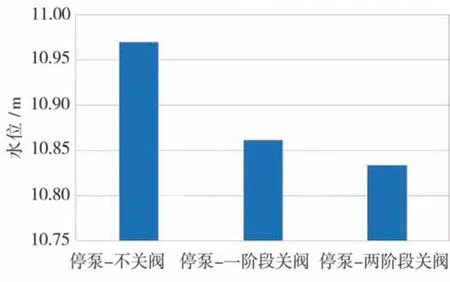

区别于一阶段关阀方案,采用两阶段关阀方案后,水泵最大倒流流量仅为-0.24 m3/s,且水泵未发生倒转;液控蝶阀出口未出现较大的压力波动;高位水池最高水位10.83 m,水位波动得到了更好的控制。不同停泵工况时对应的机组参数见图8、图9及表1。

表1 三泵全停工况汇总

图8 过渡过程中水泵最大倒转量

图9 过渡过程中高位水池最高水位

2.4 启泵工况计算

启泵过程中系统内各部分的变化情况可以描述为:3台泵依次启动,启动开始前,中央竖井水位较低,启动过程中竖井水位缓慢上升,高位水池水位开始下降。当竖井水位高于配水管后,循环水通过配水管流向集水槽,在配水过程中循环水不会立即流入高位集水池;且当循环水开始流入高位集水池后的一段时间内,流进高位集水池的流量仍小于流出高位集水池的流量;此后流入高位集水池的流量开始增大直至与流出流量相等。本节分别对循环水系统进行闭阀启动和开阀启动的仿真计算,以循环水系统在启泵过渡过程中的压力、高位水池水位变化为依据,确定合适的启泵方案。

2.4.1 闭阀启动

水泵的启动流程为:1号水泵经过10 s匀速上升到额定转速,随后其出口蝶阀经过45 s完全打开。下一台泵在上一台泵蝶阀完全打开30 s后开始启动,启动程序同上台水泵。

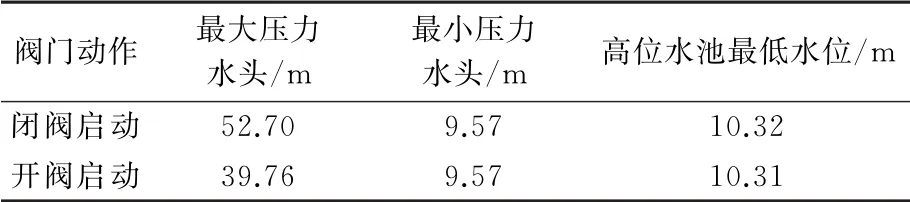

计算结果显示系统最大压力水头52.70 m,出现在泵后,最小压力水头9.57 m,出现在泵前,系统中没有出现负压。高位水池最低水位10.32 m。系统稳定后流量18.01 m3/s。

2.4.2 开阀启动

水泵的启动流程为:1号泵出口蝶阀经过10 s打开到15°,然后1号泵启动,水泵经过10 s匀速上升到额定转速;1号泵启动的同时泵出口蝶阀继续开启,再经过35 s完全打开。下一台泵在上一台泵后蝶阀完全打开30 s后开始启动,启动程序同上台水泵。

计算结果显示系统最大压力39.76 m,出现在泵后,最小压力9.57 m,出现在泵前,系统中没有出现负压。高位水池最低水位10.31 m,系统稳定后流量18 m3/s。不同启泵工况对应的机组参数见表2。

表2 启泵工况参数

3 结论

本文首先对高位收水冷却塔循环水系统进行稳态计算,得到了系统各部分的额定运行参数;然后对系统的停泵(包括单泵停机工况以及三泵全停工况)过渡过程进行仿真计算,并针对不同的关阀方案做分析对比;最后对系统在不同启泵工况时阀门采用不同的启动方案进行计算分析,通过研究可以得到以下结论。

(1)单台循环水泵发生事故停机时,该水泵会出现倒流及倒转现象,但未超过额定转速的1.2倍,且通过两阶段关阀方案可有效控制水泵倒流倒转;与此同时,另外2台水泵继续工作,单泵流量增加以保证整个系统的运行。

(2)3台循环水泵同时发生事故停机时,同样会出现较严重的倒流和倒转现象,且系统内将出现最不利的流量瞬变工况;与30 s全关的关阀方案相比,采用两阶段关阀方案后,高位水池的水位波动更小,水泵的倒流得到了更好的控制,且在整个关阀过渡过程中水泵未发生倒转;故推荐两阶段关阀方案。

(3)分别采用闭阀启动和开阀启动的启泵方案时,系统的总流量变化及高位水池水位波动基本一致,但前者的系统最大压力远大于后者,故推荐开阀启泵方案。