基于深度学习的车辆空气制动系统健康状况预测研究*

2022-01-10慎超伦殷剑宏

慎超伦,殷剑宏,聂 磊

(中国铁路郑州局集团有限公司 科学技术研究所,郑州 450052)

空气制动系统作为车辆行车安全的关键子系统,承担着保证列车安全、可靠停车的重要职能。列车的行驶速度减缓、指定地点停车、紧急规避突发障碍都需要制动系统来完成,一旦空气制动系统出现严重故障,就可能会发生追尾、出轨、冒进、抱闸等重大事故[1]。

空气制动系统包括列车管、工作风缸、副风缸、制动缸和制动阀。铁路客车常用的104型制动阀由主阀、中间体和紧急阀3大部分组成。在车辆空气制动系统中,列车管压力提供制动所需的动力并同时传递制动控制信号,控制制动缸的压力输出[2]。

目前常用的车辆空气制动系统检验方法包括制动阀试验台试验、单车试验和列车试验。TCDS系统可以动态检测运行客车的制动系统压力,但这些方式无法对潜在的制动阀故障进行判断预警,诊断条件只能等故障影响达到明显程度后才能发现。

目前制动阀实施计划性检修,即维修周期根据车辆的走行公里和时间确定,存在着维修不足或维修过剩的现象,无法做到预测性维护。

故障预测与健康管理系统(PHM)是指利用传感器采集和分析系统运行状态数据,以提供先进的故障诊断和行为预测,进而能够预测未来的健康状况、问题的出现及需要的维修行为[3]。随着物联网和人工智能技术的发展,建立PHM是车辆空气制动系统维护的必然趋势。

在故障预测与健康管理系统研究过程中,我们首先需要准确判断制动阀每个动作的压力变化是否符合预期。我们研究的主要问题是建模列车管压力和制动缸压力之间的关系,即给定一个动作过程的列车管压力曲线,在设备状态完好的理想情况下,计算出制动缸压力曲线。结合建模结果,我们再将每一次制动阀的实际动作过程分解为制动、保压、缓解3个阶段,分别给予定量分析的评价打分,并以此评价打分为基础,建立故障预测与健康管理系统。

综上所述,建模列车管压力和制动缸压力之间的关系是对车辆空气制动系统运行状态分析、预测性维护和建立PHM的重要基础方法。但列车管压力和制动缸压力并非简单的对应,具有复杂性、模糊性、随机性等特征,任意2次制动过程甚至相邻2个车辆在同一次制动过程中的列车管压力和制动缸压力曲线都不是完全相同的。一段典型的列车管压力曲线和对应的制动缸压力曲线如图1所示。

图1 列车管压力曲线和对应的制动缸压力曲线实测图(11∶38—11∶44)

相关压力变化涉及管路和腔体的几何形状、运动部件的惯性、摩擦力、空气流体力学特性,很难人工写出映射函数关系。传统的统计方法无法适应列车管压力曲线的多样性。传统的计算机物理建模方法存在过度抽象简化[4]、实施难度大、精度不高的缺点。为了应对上述问题及挑战,文中采用了深度学习技术建模列车管压力和制动缸压力之间的关系,并进行了验证。通过采集车辆制动压力大数据,利用深度学习技术强大的特征表示和预测能力[5],达到了较高的预测精度。由于车辆制动领域的专业性和需求的特殊性,目前在这方面尚未有类似的应用文献。

1 技术总体框架

车辆制动故障预测与健康管理系统由车上部分和地面部分组成。

车上部分包括传感器夹片、车辆分机、列车主机。传感器夹片安装在104阀主阀和中间体之间,采集列车管、制动缸和副风缸的压力值。车辆分机安装在车厢控制柜内,对传感器采集的数据进行初步的滤波降噪处理,并通过CAN总线传送给列车主机。列车主机汇总整列车的压力数据,通过SD卡离线方式或者4G联网方式将数据传送至地面。

地面部分包括数据分析处理程序、数据库、Web应用服务器和浏览器客户端。列车数据经过数据分析处理程序后,分析结果保存到数据库,用户可以通过浏览器访问Web应用服务器,查看每一个制动阀的历史动作数据,每个动作都有5分制的深度学习评价得分,每个制动阀都有一个百分制的当前健康状态得分,对亚健康和故障状态的制动阀可以及时产生预警提示。

系统总体框架如图2所示。

图2 系统总体框架图

2 深度学习预测算法

2.1 数据集设计

原始数据是57022/1次通勤列车(新乡—算王庄)从2020年8月1日到2020年8月31日采集1~5车的列车管压力PL、制动缸压力PZ数据,传感器每秒采样一次,数据序列记作PL(t)和PZ(t),单位为kPa。

对 于PL(t)>580 kPa,并 且PZ(t)=0的 时 间点,我们认为车辆是处于正常运行状态,否则车辆是处于制动阀动作状态。

为了节省存储空间和加快数据传输和处理速度,我们将连续的采样数据分段,连续的处于制动阀动作状态的数据构成1个动作序列,如果2个动作序列之间的时间间隔不足50 s,我们将其合并为1个动作序列。这样我们就保证了任意一个动作序列前有50 s的正常运行时间。经试验每辆车在经过50 s的正常运行时间后,副风缸压力基本达到正常值,从而保证了2个动作序列的独立性。我们只需要对动作序列的数据进行分析就会正确得出制动阀的健康状况。

我们要对2个任务进行数据集和模型设计,任务1:从列车管压力序列预测制动缸压力序列。任务2:从列车管压力序列预测制动阀动作类别序列。

任务1:

输入是PL(t),输出是PZ(t)。

长度不足480 s的序列补齐到480 s,超过480 s的序列截断到480 s。

在任务1中,因为PL(t)和PZ(t)都是传感器获得的数据,不需要进行人工标注,所以可以很方便地获得海量的训练数据。

任务1的样本数据集有11 262个动作数据序列,包括5个制动阀30 d的数据。分劈出10%的数据作为验证集,90%的数据作为训练集。

任务2:

输入是PL(t),输出是PS(t)。

PS(t)取值是一个整型数,表示制动机每秒采样时的动作类别,编码含义见表1:

表1 动作状态分类标签

PS(t)需要通过人工标注获得,但由于任务2较为简单,不需要大量的训练样本,人工标注工作量较小,所以我们编写了一个可视化的辅助标注程序,可以很方便地完成人工标注。

最终获得任务2的样本数据集有4 196个动作数据序列,包括5个制动阀30 d的数据。分劈出10%的数据作为验证集,90%的数据作为训练集。

2.2 模型实现

2.2.1 任务1的模型结构和训练过程

任务1的模型结构如图3(a)所示,在模型设计中,我们使用了LSTM层[6]、Conv1d层[7],兼顾了长时的数据记忆特征和局部特征。加入Batch Normalization层[8]可以提高精度和加快收敛速度。

图3 模型结构

模型使用mse损失函数,通过Adam优化器训练,训练200 epoch后收敛。使用预测和真实PZ的平均绝对值误差mae作为评价指标,模型收敛后,验证集上PZ平均误差4.57 kPa。试验表明,使用更多的制动阀压力数据可以有效提高模型的预测精度。

2.2.2 任务2的模型结构和训练过程

任务2的模型结构如图3(b)所示,在模型设计中,我们使用了使用Conv1d层,侧重于分析局部特征,使用categorical_crossentropy损失函数,通过Adam优化器训练使用分类准确率作为评价指标,训练120 epoch后收敛。预测结果需要用Viterbi(维特比)算法解码。模型收敛后,验证集上分类准确度达到99.83%。

3 系统部署和实际效果

根据任务1和任务2的预测模型,我们可以从列车管压力曲线预测制动缸压力曲线和制动阀动作状态。根据预测的制动阀动作类别,将每次动作过程切分出制动阶段、保压阶段和缓解阶段,比对每个阶段的预测制动缸压力曲线和真实制动缸压力曲线,计算出每个动作的精准程度或者可能的故障类型,并根据动作的精准程度或故障严重程度计算出5分制动作评分和故障详细信息,融合了专家的领域知识,便于使用者理解和验证故障信息。

系统能够识别的故障类型见表2,其中编号1~4的分类是明显的故障,比较容易判别。30 kPa是克服弹簧弹力产生有效制动作用的制动缸压力最小值。编号5~9的分类是较为轻微的故障,传统的方法很难识别。因为我们采用了深度学习预测模型,这些轻微的故障也能得到精准的判断。评分时,选取合适的时间和百分比阈值,可以让这些故障报告对制动阀的健康管理起到有效的指导作用。

表2 故障类型及评分标准表

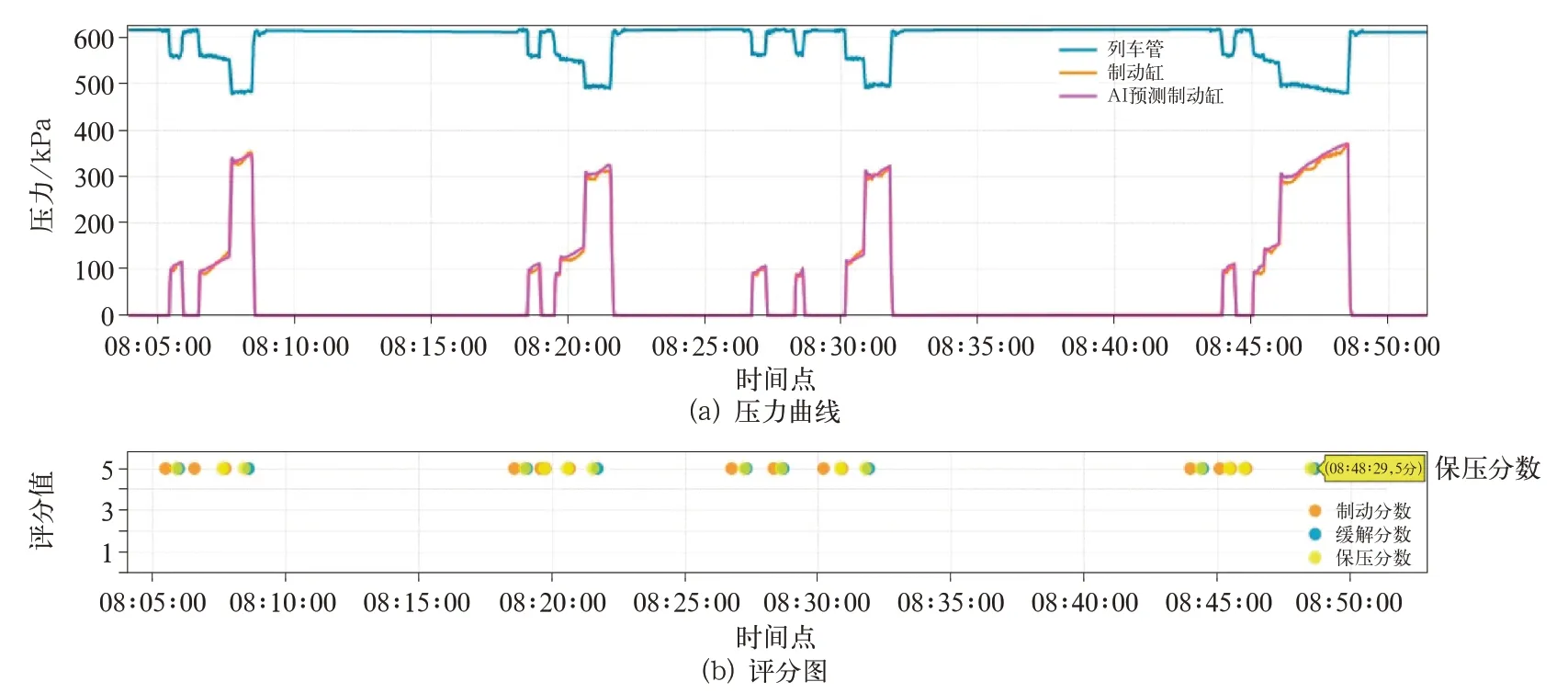

真实制动缸压力曲线、AI预测制动缸压力曲线、5分制动作评分、故障详细信息通过可视化技术整体展示在页面上,用户可以随意拖拽、放大、缩小进行浏览。实际效果如图4所示,图中可见对于工作正常的制动阀的动作过程,真实制动缸压力曲线和预测制动缸压力曲线基本吻合,各阶段评分均为5分。

图4 可视化效果图(08∶05—08∶50)

以上述预测模型为核心,我们建立了故障预测与健康管理系统(PHM),可以跟踪每个104阀的历史动作数据和每个历史动作的评分,查看每个104阀的当前健康状态,对故障和亚健康状态的制动阀产生预警,同时也为进一步研究预测104阀的剩余寿命提供了数据支撑。

该系统实际部署于郑州车辆段新乡运用车间57022/1次列车,下面是实际捕捉到的一些故障案例:

例一:5车于2020年09月11日12∶05∶40开始制动过程中发生的故障,如图5所示,实际制动缸压力曲线和深度学习的预测结果比对后,系统在12∶06∶27提示:制动末端压力小于预期49.9 kPa(17.5%)。经分析,这是1个包含2个保压过程的阶段制动,12∶06∶19—12∶06∶27是制动阶段,12∶06∶27列车 管 压力PL为477.2 kPa,预测PZ为284.9 kPa,实际PZ为235 kPa,较预测值低17.5%,大于设定阈值,所以该制动阶段5分制得分为4分,扣除了1分。

图5 57022/1次列车5车压力曲线(9月11日12∶05—12∶09)

当日11∶30—12∶20发生了多次制动末端压力小于预期事件,真实的制动缸压力曲线和预测制动缸差异较大,列车回库后,列车试验发现该车制动阀存在自然缓解问题,做更换制动阀处理,如图6所示。

图6 57022/1次列车5车压力曲线(9月11日11∶30—12∶20)

例二:1车于2020年11月18日08∶17∶04开始制动过程中发生的故障,如图7所示,实际制动缸压力曲线和深度学习的预测结果比对后,系统在08∶17∶49提示:保压阶段压力均值小于预期值27.4 kPa(19.3%)。经分析,整体来说,这是1个较为复杂有3个保压过程的阶段制动,从08∶17∶27—08∶17∶49是其中的第2个保压阶段,模型准确划分出了每个阶段的分界点,并计算出这个保压阶段每秒的预期PZ值,和实际值PZ比较,实际PZ均值低于预期PZ均值19.3%,大于设定阈值,所以该保压阶段5分制得分为4分,扣除了1分。

图7 57022/1次列车1车压力曲线(11月18日08∶00—08∶35)

系统在08∶18∶54秒提示:自然缓解。经分析,从08∶17∶52—08∶18∶54为第3个保压阶段,在08∶18∶34秒 时,实 际PZ降 为0,而 预 测PZ为277.4 kPa,这时PL为498 kPa,显然发生了自然缓解,所以该保压阶段5分制得分为0分。

当日08∶13—08∶21发生多次自然缓解、保压阶段压力均值小于预期值、保压阶段压力降低和制动末端压力小于预期事件,进一步确认了该制动阀当时出现了性能退化,如图8所示。

图8 57022/1次列车1车压力曲线(11月18日08∶13—08∶21)

4 结束语

文中将深度学习算法用于车辆空气制动系统健康状况分析,建模列车管压力和制动缸压力之间的关系。通过车辆制动故障预测与健康管理系统实现了对列车中各车辆的制动机每次动作过程进行精准分析,并对制动机当前状况进行综合评价,实时显示每辆车制动健康状况,保证每辆车的安全运行。根据评判的健康状况可以在保证安全的前提下,大大延长制动系统检修周期,甚至减少A1级修程,从而节约车辆运用部门、制动阀检修部门工作量及检修制动阀的设备、材料、能源、人力的消耗。

展望技术前景,深度学习算法可以用于分析出列车的实际制动波速、制动阀的衰老过程、制动阀的故障自修复现象、新型号制动阀的研制,不同型号的制动阀的混用评估等方面,可以进一步探索车辆制动,提高制动阀的可靠性。