变截面管道内爆炸载荷作用下固-液-固隔层结构响应数值模拟研究

2022-01-10蔡振涛郭保全李鑫波

蔡振涛,郭保全,丁 宁,黄 通,李鑫波

(1 中北大学机电工程学院,太原 030051;2 中北大学军民融合协同创新研究院,太原 030051;3 火箭军工程大学兵器发射理论与技术军队重点实验室,西安 710025)

0 引言

装药在管道内爆炸时,由于空间狭小,爆炸冲击波和火焰波会沿着管道迅速传播,在管口处形成较为强烈的焰火和噪声等特征现象,对近管口处的人员安全产生极大的影响[1]。

为了抑制和削弱管道内爆炸时产生的噪声和焰火特征,相关研究学者提出了将液体水雾应用于爆炸特征抑制的方法。其中,Kurbjun等[2]实验研究了微喷射流技术为火箭发动机降噪的方案,采用喷水系统向火箭发动机高速燃气射流场中进行喷水,水与燃气射流接触后雾化为细小的水滴进而气化,以此来降低发动机燃气射流的温度和速度,抑制射流噪声和火焰。徐悦等[3]采用有限体积法预估了喷水对火箭燃气射流气动噪声的抑制程度,认为水与燃气射流的流速比是影响抑噪性能的重要参数。Zhang等[4]研究了一种放置于火箭筒尾端的液柱体,用以降低发射时产生的噪声特征,验证了该型液柱体对火箭筒发射特征的抑噪作用。

为探究管道内液体隔层对爆炸特征的影响,文中根据固-液-固结构的液体隔层实际工况,对爆炸载荷作用下固-液-固隔层结构的响应特性进行数值模拟。目前,国内外研究学者针对爆炸冲击波在多介质中传播特性的研究主要集中在水下爆炸等领域,任丽杰[5]基于LS-Dyna有限元仿真软件研究了近场水下爆炸加载下水背固支多孔金属加芯板的动力响应过程。罗泽立等[6]综合考虑了流体和材料结构的可压缩性,对水下爆炸一维冲击波-平板结构的流固耦合问题进行了研究。Schififer等[7]探究了冲击载荷对水背工况下的夹芯结构加载情况,发现了在距离流固界面一定位置处出现空化现象。

与水下爆炸流固耦合相比,管道内爆炸冲击波-固液隔层流固耦合的液体域较小,流体域边界有限。针对爆炸冲击过程中的非线性特点,文中基于欧拉-拉格朗日耦合方法建立流固耦合模型,综合考虑液体隔层和固体隔层的可压缩性,对爆炸冲击波作用过程进行数值模拟。

1 数值模型

1.1 物理模型

根据固-液-固结构的液体隔层在管道内的实际工况,建立数值计算的物理模型如图1所示。假设管道模型为刚体结构,前、后固体隔层主要负责对液体隔层起支撑和密封作用,固体隔层厚度均为5 mm,管道直径为80 mm,液体隔层厚度为30 mm,TNT装药厚度为50 mm。并在管口处建立直径为400 mm,厚为550 mm的空气域,用以观察隔层结构的变化情况。

图1 数值计算的物理模型

1.2 模型边界条件

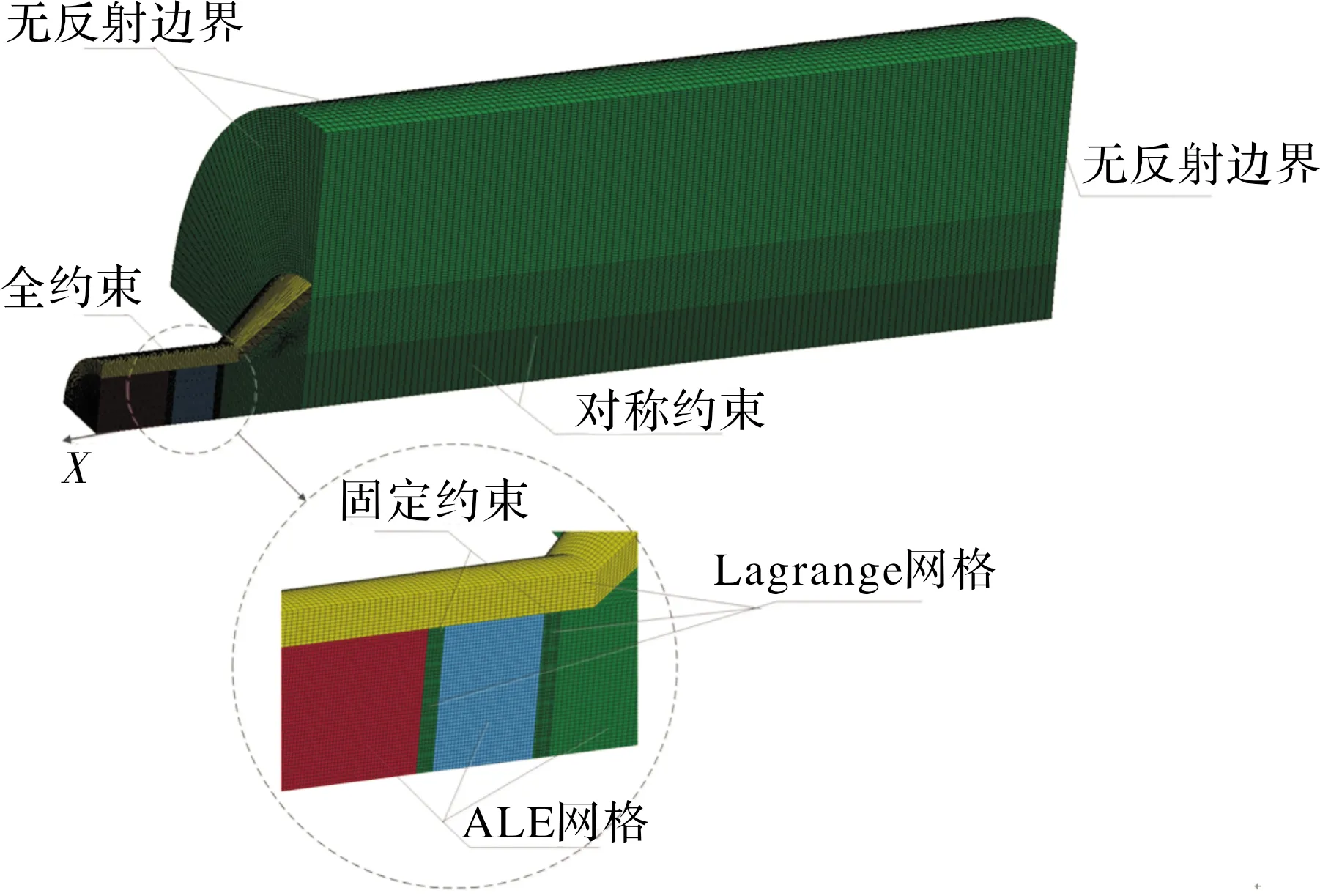

根据管道模型具有轴对称性的实际工况,为了减小计算规模,在Ansys LS-Dyna仿真软件中建立四分之一模型进行数值计算[8],其网格模型如图2所示。为了避免大变形时可能造成的网格畸变,模型中装药、液体隔层和空气采用ALE网格模型,固体隔层和管道结构采用Lagrange网格模型,并采用*CONSTRAINED_LAGRANGE_IN_SPLID算法施加流固耦合定义。

图2 三维网格模型

为模拟固定装置对管道的约束作用,在管道外表面边界施加全约束,在空气域外表面边界采用*BOUNDARY_NON_REFLECTING算法施加透射边界。取X轴为对称轴线,分别沿XOY面和YOZ面施加对称边界。为模拟固体隔层的封闭作用,固体隔层周向边界面与刚性化管道之间定义为固连接触。固体隔层与刚性化管道之间采用*CONTACT_AUTOMATIC_SURFACE_TO_SURFACE定义接触,模拟固体隔层碎片在管道内的流动情况。

1.3 材料模型

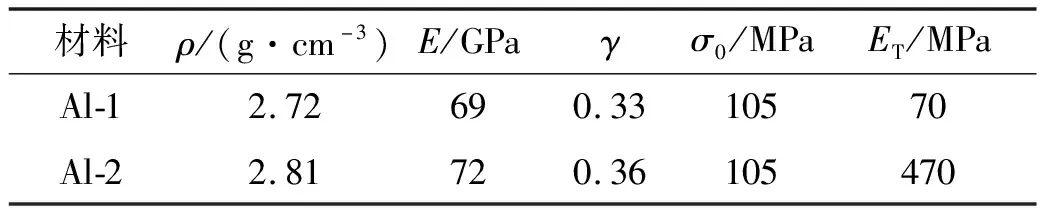

在LS-Dyna中选择*MAT_HIGH_EXPLOSIVE_BURN关键字用来定义TNT装药材料,刚性化管道选择*MAT_RIGID关键字进行定义,为了模拟固体隔层的可压缩性,选择关键字*MAT_PLASTIC_ KINEMATIC定义固体隔层材料,该型关键字具有两种硬化方程的双线性弹塑性本构关系,适应于瞬态强冲击模拟研究。在实际工况中,固体隔层为铝合金,液体隔层为水。水的状态方程参数设定对水下爆炸爆炸波影响较大[9],根据实验对比分析,文中选取了合适的状态方程参数。隔层材料数值计算参数如表1、表2所示。

表1 固态隔层模型材料参数

表2 液态隔层模型材料参数

2 固-液-固隔层结构响应过程

按照冲击波在隔层结构中的传播特征,固-液-固隔层结构响应过程可以分为3个阶段。

2.1 前固体隔层变形阶段

如图3所示,爆炸冲击波最先作用在前固体隔层的迎爆面上,引起了前固体隔层的应力响应,使得固体隔层剧烈变形,逐渐压缩液体隔层。当爆炸冲击波作用在固体隔层上时,固体隔层中心部分变形量逐渐增加,边界处逐渐变薄,最终在前固体隔层边界处发生拉伸破坏,使得前固体隔层与管道断开,并沿着爆炸冲击方向发生抛射。

图3 前固体隔层变形阶段应力云图

2.2 液体隔层震荡阶段

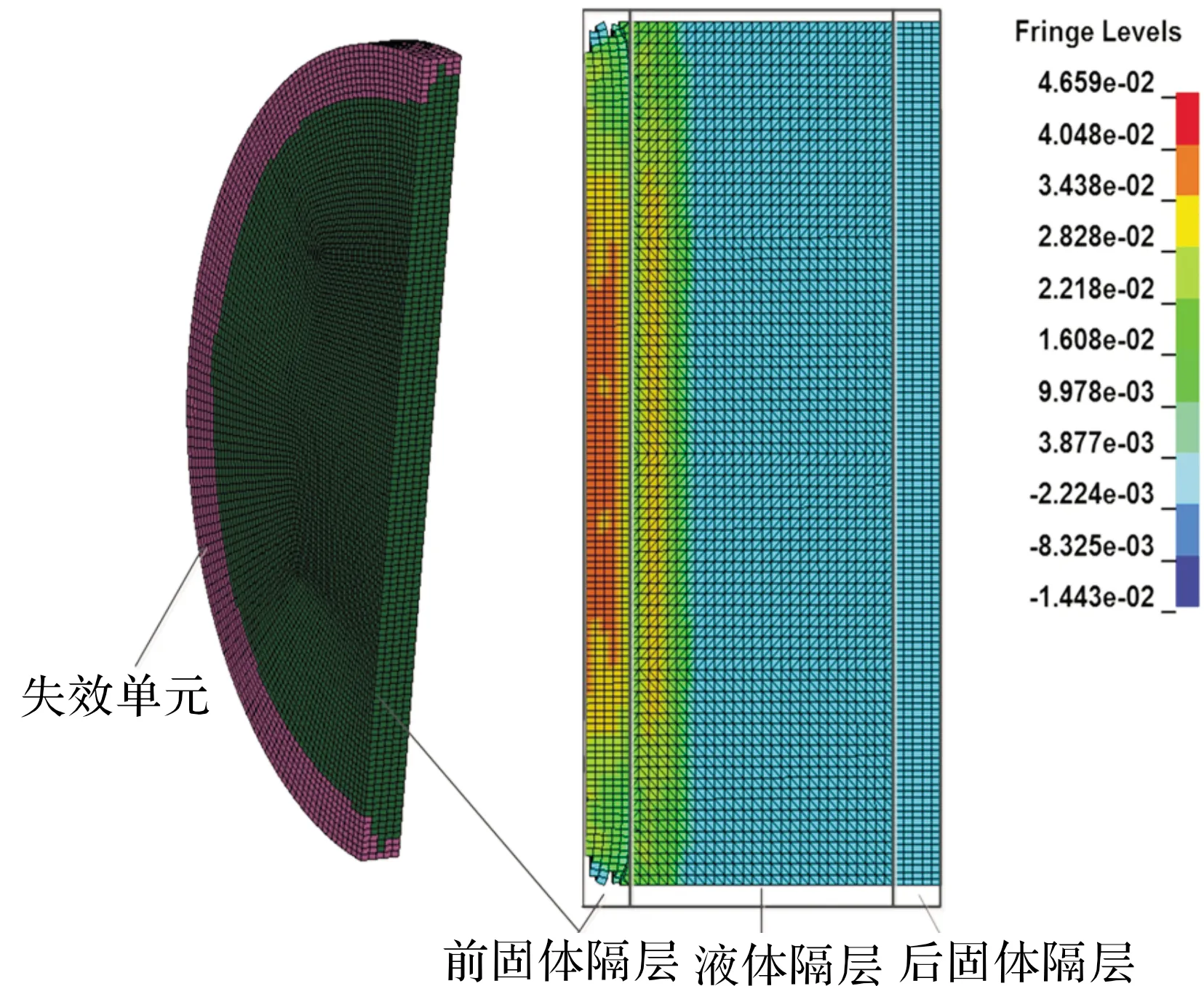

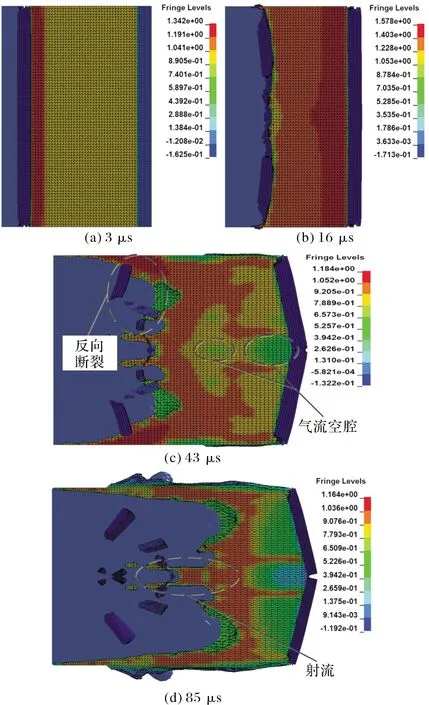

液体隔层震荡阶段应力云图如图4所示。

图4 液体隔层震荡阶段应力云图

如图4(a)所示,前固体隔层在爆炸产物的作用下快速向后压缩液体隔层,在液体隔层中形成波阵面近似弧形的液体冲击波,在此过程中,液体隔层的密度逐渐增大;在图4(b)中,液体冲击波传播到液固交界面,引起了后固体隔层的应力响应,并形成反射稀疏波,沿着爆炸冲击波相反方向运动;在图4(c)所示的16 μs时刻,与向后运动的前固体隔层相遇,并在前固体隔层的中心部和边界部形成汇聚波,对前固体隔层的反迎爆面产生破坏;在21 μs时刻,由于稀疏波扩散和前固体隔层中心部破坏的影响,使得液体隔层中部的液体运动速度下降,逐渐形成如图5所示的“中心射流现象”。

图5 液体隔层密度云图

如图5(a)所示,由于爆炸载荷的作用,使得前固体隔层中心部变形量增大,破坏程度加剧,当反射液体冲击波到达固液交界面时再次发生反射,在稀疏波的作用下,交界面处的水介质进一步向后飞溅[10],开始形成“射流萌芽”;此时液体隔层中心部液体运动速度下降,射流萌芽逐渐拉长,如图5(b)和图5(c)所示,液体隔层中心部开始出现了明显的射流现象;如图5(d)所示,火药燃气射流并未能从中心部位将液体隔层击穿,却是在管道截面扩大阶段处发生了泄漏,这是因为液体隔层的周向包覆层较薄,而火药燃气的膨胀率又大于液体膨胀率,导致了液体隔层的包覆能力下降,出现了火药燃气的“侧漏现象”。

2.3 后固体隔层阻滞阶段

如图6所示,液体冲击波传播到液体隔层与后固体隔层交界面时,部分冲击波透射进后固体隔层内,使得后固体隔层产生变形,最终在边界处同样出现拉伸破坏,后固体隔层在液体隔层推动下沿着爆炸冲击方向运动。与前固体隔层不同的是,后固体隔层只受到液体冲击波作用,破坏程度较小。

图6 后固体隔层应力云图

如图7所示,A点为液体冲击波开始作用在后固体隔层时刻点,B点为液体隔层进入管道变截面段的时刻点。当液体在管道恒截面段运动时,由于管壁在周向的约束和后固体隔层阻滞的影响,液体隔层在两固体隔层之间来回震荡,使得后固体隔层应力波动较大;当液体在管道变截面段运动时,管壁约束作用减弱,液体隔层受到后固体隔层阻滞开始向四周快速扩散,此时液体冲击波对后固体隔层的应力作用逐渐减小,波动也逐渐减弱。

图7 后固体隔层压力曲线

由以上过程分析可以看出,爆炸冲击波在隔层中的传播主要受到固体隔层的形变和液体冲击波传播的影响。其中,改变固体隔层厚度对管道内压力影响较大,容易对管道结构强度产生影响。因此文中将主要探究不同刚性的固体隔层材料和不同厚度的液体隔层对爆炸冲击波传播特性的影响。

3 固体隔层材料对爆炸冲击波传播的影响

由于固体材料切变模量对爆炸载荷的响应关系,爆炸冲击波在隔层结构中的传播受固体材料刚性的影响较大[10]。为探究固体材料的影响,选取刚性不同的两种铝板进行数值模拟研究。

表3 固体隔层模型材料参数

由图8可知,当固体隔层刚性减小时,前固体隔层对爆炸冲击波的响应剧烈,破碎速度快,破坏程度大。火药燃气与液体隔层迅速接触,液体气化程度较高。后固体隔层由于材料脆性增大的影响受到液体冲击波作用后破坏程度也比较大,因而对液体隔层的阻滞作用减弱。

图8 低刚性隔层结构密度云图

由图9可知,当固体隔层刚性增大时,前固体隔层沿着中心线发生剪切破坏,火药燃气迅速冲入液体隔层内部,形成逐渐变大的燃气泡,使得液体隔层气化程度增大,并将液体隔层从中心部向边界部进行挤压导致后固体隔层边界部压力增大,使得后固体隔层出现内凹变形现象。

图9 高刚性隔层结构密度云图

显然,固体材料性质对爆炸冲击波在隔层结构中传播的影响主要存在于液体冲击波的产生和传播形式。当固体隔层刚性减小时,前固体隔层受爆炸破坏程度增大,对固体隔层内应力波的传播产生影响,导致透射进液体隔层的冲击波发生如图8(a)所示的变化,随着液体冲击波的继续传播,前固体隔层继续破碎,当液体冲击波反射回来时,主要与高压燃气接触,无法形成“中心射流现象”并继续反射,在图8(c)时刻对后固体隔层进行作用,使得后固体隔层发生如图8(d)所示的中心破碎。当固体隔层刚性增大,应力波在前固体隔层内传播平稳,随着爆炸载荷的逐渐增大,前固体隔层发生如图10(a)所示的“中心十字”失效现象[11],此时火药燃气进入液体隔层,形成燃气射流,冲击形成燃气激波使得液体隔层与前固体隔层逐渐分离接触,在燃气射流颈部产生激波空腔并不断扩大。

图10 40 μs时刻前固体隔层变形情况

由图11可知,低刚性固体隔层材料在24 μs时刻之前液体冲击波动较为强烈,该时刻之后由于固体隔层破碎较为严重,液体冲击波趋于平稳;高刚性固体隔层材料在30 μs时刻之前液体冲击波动较为强烈,在该时刻之后前固体隔层发生中心失效,燃气冲入液体隔层内部产生冲击波,因此高刚性材料在中后期液体冲击波仍存在较为明显的波动。

图11 后固体隔层压力曲线

4 液体隔层厚度对爆炸冲击波传播的影响

液体隔层的初始厚度为30 mm,为了探究液体冲击波的作用变化,分别选取40 mm和50 mm厚的液体隔层进行数值模拟研究。

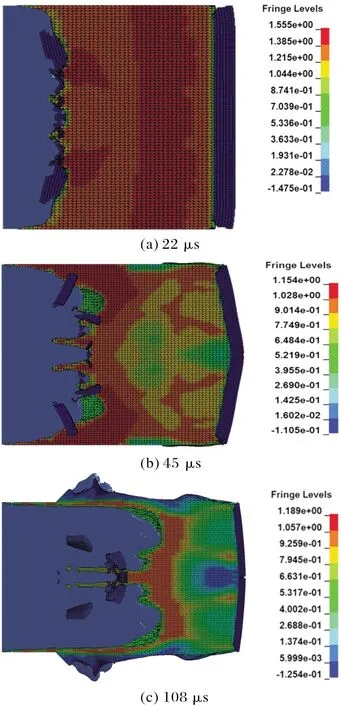

由图12可知,40 mm厚度的液体隔层因为厚度增加的缘故,液体冲击波传播时间较长,与30 mm厚度的12 μs相比,液体冲击波到达后固体隔层反射的时刻延长到了16 μs,前固体隔层受爆炸冲击作用时间增长,形变增大,后续液体冲击波入射变化紊乱。从43 μs时刻开始在靠近后固体隔层中心部的位置出现了较为明显的空化现象,这是由于液体隔层厚度的增加导致了后固体隔层处产生的反射波与爆炸传播的液体冲击波汇聚叠加,引起该处压力迅速下降,达到了水的饱和蒸汽压力,使得水由液态相变为气态[12]。并且与30 mm厚度液体隔层相比,“中心射流现象”更加强烈。

图12 40 mm厚度液体隔层密度云图

图13为50 mm厚度的液体隔层密度云图,在40 mm厚度时出现的特性更加明显。液体冲击波到达后固体隔层反射的时刻已经延长到19 μs,如图13(a)所示,由于前固体隔层受爆炸冲击作用时间增长,形变增大,后续液体冲击波入射变化较大。到45 μs时刻出现了更明显的空化现象,空化面积逐渐增大,气化程度逐渐升高。在变截面处火药燃气发生侧漏现象的时刻也由30 mm厚度时的85 μs延长到了108 μs,一方面是液体隔层厚度的增加使得质量增加,隔层运动加速减缓引起的,另一方面是由于液体的增多对火药燃气的包覆程度增大。

可见,液体隔层厚度对爆炸冲击波在隔层结构中传播的影响主要存在于液体冲击波的产生。厚度较大的液体隔层为入射波和反射波提供了较为充足的面域进行汇聚和叠加,使得液体隔层内部出现多处低压空化区域。并且,随着液体质量的增加,液体冲击波反射冲量增大,对前固体隔层的反迎爆面损伤增大,如图12(c)和图13(b)所示,前固体隔层均出现了反向破碎。

图13 50 mm厚度液体隔层密度云图

如图14所示,液体隔层体积的变化呈现出先压缩再膨胀的总体趋势,且由于气化的影响不同厚度的液体隔层体积均大于初始体积。随着液体隔层厚度增加,液体隔层体积膨胀时刻逐渐延后,这是因为液体冲击波对后固体隔层的作用时间延后的缘故。不同厚度的液体隔层体积变化曲线在中后期均出现了转折,这是由于液体流出管道恒截面段,进入了变截面段,膨胀率增大,体积迅速上升。

图14 液体隔层体积变化

5 结论

通过建立爆炸载荷-隔层流固耦合模型,对爆炸载荷作用下固-液-固隔层结构的响应特性进行数值模拟。得出以下结论:

1)爆炸载荷作用下固-液-固隔层结构的破碎过程主要由前固体隔层变形阶段、液体隔层震荡阶段和后固体隔层阻滞阶段三部分组成,其中,固体隔层的形变和液体冲击波的传播是影响固-液-固隔层结构的主要因素。

2)由于后端固体隔层的阻滞影响,使得在液体隔层中传播的应力波反射形成稀疏波,在爆炸气流运动的反方向产生 “中心射流现象”,说明了管道内固-液-固隔层结构具有不被爆炸载荷从中心部位击穿的可能。

3)固体材料性质对爆炸冲击波在隔层结构中传播的影响主要存在于液体冲击波的产生和传播形式,进而影响到流固耦合相互作用。高脆性固体隔层材料在前期液体冲击波动强烈,中后期由于固体隔层破碎较为严重,液体冲击波趋于平稳;低脆性固体隔层材料在前期液体冲击波动强烈,中后期仍存在较为明显的波动。

4)液体隔层厚度对爆炸冲击波在隔层结构中传播的影响主要存在于液体冲击波的产生。厚度较大的液体隔层内部会出现多处低压空化区域。并且随着液体隔层厚度增加,液体冲击波反射冲量增大。