碱性助剂K对CuZrO2催化剂上乙醇缩合制2-戊酮反应性能的影响

2022-01-08解红娟谭明慧武应全

魏 玲,解红娟,谭明慧,武应全

(1.太原学院 公共实验中心,山西 太原 030032;2.中国科学院山西煤炭化学研究所 煤转化国家重点实验室,山西 太原 030001)

随着对能源可持续性需求认识的增强,人们对开发生产可再生燃料和化学品技术的研究逐渐深入。目前,小分子含氧化合物(如甲醛、甲醇和乙醇等)的可持续来源变得越来越广泛,为由小分子含氧化合物开发更长碳链化合物以取代石油产品的过程提供了原料基础。酮类化合物由于其羰基碳具有特殊的性质,可以通过自缩合或交叉缩合得到长链化合物,进而满足不同的需求。

2-戊酮作为酮类产物中一种重要的化学品,广泛应用于溶剂、药物中间体以及香精制作等,还可以与其他醛类或者酮类化合物进一步缩合得到C5+高级酮类[1]。目前工业上2-戊酮主要通过较大的分子化合物合成,如加热丁酰乙酸乙酯水溶液、戊醛脱水、干馏乙酸钙与正丁酸钙混合物以及2-戊醇脱氢等,原料成本均较高。生物乙醇是一种来源广泛的化工产品[2],工艺生产技术已相当成熟,可以作为原料生产多种平台化学品,如芳香醇[3]、长链脂肪醇[4,5]、烯烃[6-8]和高级酮[9,10]等。煤制乙醇技术也逐渐产业化,乙醇来源越来越广泛,因此将其转化为附加值更高的化合物逐渐受到关注,其中,通过乙醇缩合制备高附加值2-戊酮就是一个不错的选择。

从乙醇缩合反应过程可以看出,催化剂酸碱性中心对其影响较大[3,5]。杨树武等[11]在研究乙醇脱氢过程中发现,乙醇首先在Cu表面脱氢形成乙醛,乙醛进一步在催化剂表面酸碱中心上发生Cannizarro反应得到乙酸乙酯。于雪等[12]在Cu/ZrO2催化剂中加入碱金属Na、K 以及碱土金属Mg对其进行改性,结果发现不同碱性助剂的引入对催化剂表面酸性中心以及活性中心含量影响较大,进而影响到产物乙酸乙酯的选择性。武应全等[13]认为K不仅对催化剂结构和表面性质有较大的影响,而且可以调节催化剂表面酸碱中心含量。何代平等[14]考察了碱金属助剂的添加对MnO/ZrO2催化剂结构和表面性质的影响,结果发现K没有改变催化剂物相,但是能明显降低催化剂表面酸性中心含量。

课题组前期研究中发现,K-CuZrO2催化剂表面碱性中心对2-戊酮的形成影响较大,但是并未深入研究催化剂表面酸碱中心对其合成性能的影响[15]。为此,本文通过调节碱性助剂K含量(质量分数,下同),改变催化剂表面酸碱中心强度和含量,进而考察碱性助剂对乙醇缩合制备2-戊酮性能的影响,探究催化剂表面酸碱性与目标产物2-戊酮之间的构效关系。

1 实验部分

1.1 实验试剂

ZrO(NO3)2·2H2O,AR,天津市津科精细化工研究所;Cu(NO3)2·3H2O、KOH,AR,国药集团试剂有限公司。

1.2 催化剂制备

催化剂制备过程见文献[15]。主要过程为:分别将ZrO(NO3)2·2H2O和Cu(NO3)2·3H2O配成1 mol/L的水溶液,混合后与1 mol/L的KOH溶液并流加入到含1 L底水的烧杯中进行共沉淀反应。沉淀过程中,调节溶液pH=10、温度为30 °C。沉淀过程结束后再搅拌1 h,停止搅拌后静置3 h,经抽滤和洗涤后,将滤饼在110 °C下干燥12 h,450 °C下焙烧4 h,研磨至200 目,浸渍不同含量碱金属K(KOH为前驱体)进行改性,改性后的催化剂经干燥、焙烧(450°C,4 h)后成型,破碎为30~40 目备用。催化剂中K含量采用X射线荧光光谱(XRF)测量后分别为0.0%、1.1%、2.2%和3.4%。

1.3 催化剂表征

采用美国Micromeritics公司Tristar 3000型物理吸附仪在-196 °C温度下进行N2吸/脱附分析,催化剂比表面积根据脱附曲线用BET方程计算得到。采用荷兰E3型仪器进行样品的XRF分析,测试元素范围Na~Am,靶材(Tube Anode)为Ag靶,检测器(Detector)为SDD5,电压为50 kV,电流为100 μA。采用日本Rigaku MiniFlex 600 型X射线衍射仪进行样品的XRD分析,Cu Kα,Ni滤波,电压为40 kV,电流为100 mA。H2-TPR测试称取0.1 g催化剂装入石英管,在300 °C、Ar气氛中处理2 h,以脱除表面吸附物种,之后降温至50 °C,切换为φ(H2)/φ(Ar)=1/10的还原气,待基线稳定后程序升温至400 °C,升温速率为10 °C/min,检测器为TCD。样品的乙醇-TPSR在以上H2-TPR装置上进行测试,首先称取0.1 g催化剂装入石英管,在350 °C条件下还原2 h后切换Ar降温至50 °C,采用鼓泡法将乙醇蒸汽用Ar引入石英管,吸附30 min后停止乙醇蒸汽,待Ar条件下基线平稳后程序升温到700 °C,升温速率为10 °C/min,采用质谱检测脱附产物。样品的TPD在TP5080型吸附仪上进行分析,称取0.1 g催化剂,在φ(H2)/φ(Ar)=1/10还原气氛下还原2 h,切换为Ar后降温至50 °C,然后分别通入CO2和NH3气体,吸附饱和后采用Ar气吹扫30 min,然后进行升温脱附到500 °C,升温速率10 °C/min,检测器为TCD。采用脉冲法将一定量的纯CO2或NH3气体引入色谱中,依据其峰面积大小对催化剂表面酸碱中心进行定量计算。采用Thermo Scientific ESCALAB 250Xi型X-射线光电子能谱仪进行样品的XPS分析,Al Kα,污染碳C 1s为284.6 eV。

1.4 催化剂评价

催化剂活性评价在不锈钢固定床反应器中进行[15]。称取1 mL催化剂放于反应器(φ10 cm × 1 cm)中部,反应前催化剂首先在350 °C、10%H2/N2、GHSV为1000 h-1、0.1 MPa条件下还原2 h,之后切换为N2,在350°C、0.1 MPa、GHSV为2000 h-1、LHSV为1.8 mL/(mL·h)条件下反应。反应产物经冷却后进行气液分离,气体产物经湿式流量计计量后排空,液相产物经冷却后收集分析。

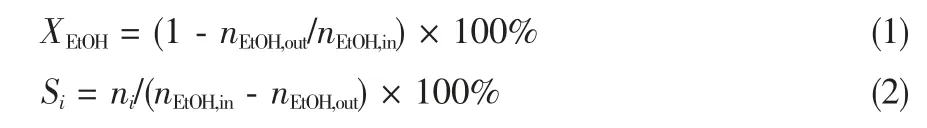

采用GC4000A(炭分子筛柱,TCD)色谱仪分析气相产物中的H2、CO、CH4和CO2,采 用GC4000A(GDX-403柱,FID)色谱仪分析气相产物中烃类的组成;采用岛津GC-2014(FID检测器、WAX柱(df=0.25 μm,I.D.=0.25 mm,30 m))气相色谱仪分析液相产物组成。乙醇转化率(XEtOH,%)和产物中不同组分的选择性(Si,%)分别由式(1)和式(2)计算:

式中,nEtOH,out为出口乙醇中碳的物质的量,mol;nEtOH,in为入口乙醇中碳的物质的量,mol;ni为产物中不同组分碳的物质的量,mol。

2 结果与讨论

2.1 催化剂性能评价

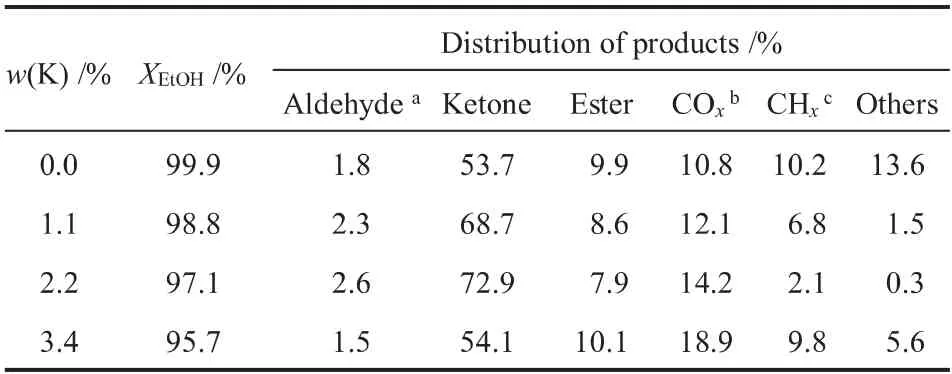

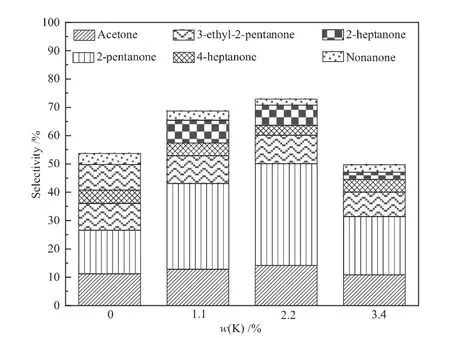

不同K含量的改性K-CuZrO2催化剂催化乙醇制备2-戊酮的反应性能评价结果如表1所示。由表1可知,未改性催化剂上乙醇转化率达到99.9%,随着K含量不断增加,乙醇转化率呈现下降趋势,从产物选择性来看,酮类和COx产物受K含量变化的影响较大。随着K含量的增加,酮类产物选择性在K含量为2.2%时达到峰值,为72.9%;而COx选择性随着K含量增加而逐渐增加,在K含量为3.4%时达到18.9%。不同催化剂上酮产物分布如图1所示。由图1可知,2-戊酮为主要产物,当K含量为2.2%时,2-戊酮选择性为36.0%,丙酮选择性为14.1%,C5+高级酮类产物选择性为22.8%。

表1 K含量对2-戊酮合成性能的影响

图1 不同K含量的催化剂上酮产物分布

2.2 催化剂织构性质

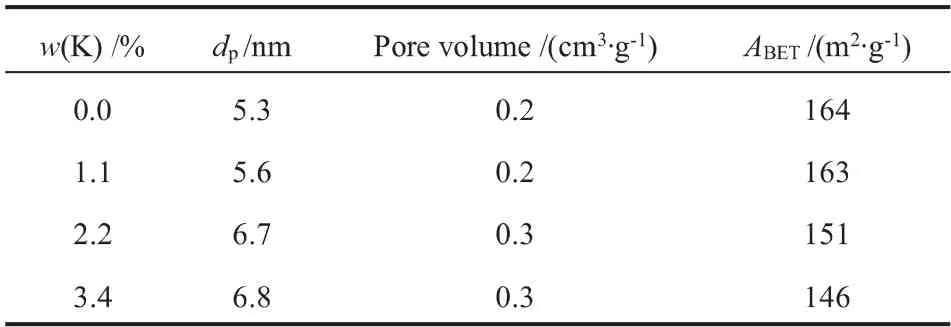

不同K含量的催化剂的织构性质如表2所示。由表2可知,随着K含量逐渐增加,催化剂平均孔径和孔容略有增加,而催化剂比表面积由164 m2/g逐渐下降至146 m2/g,这可能是由于高含量的K填充于催化剂颗粒和小块狭缝状空间之间,形成了堆积孔,导致催化剂孔容增大、比表面积降低。Tien-Thao等[16]在研究碱性助剂对LaCo0.7Cu0.3O3-δ催化剂催化合成气制备低碳醇性能影响时同样发现,随着碱性助剂含量的增加,催化剂比表面积逐渐下降,与本文结果一致。

表2 不同K含量的催化剂的织构性质

2.3 XRD表征

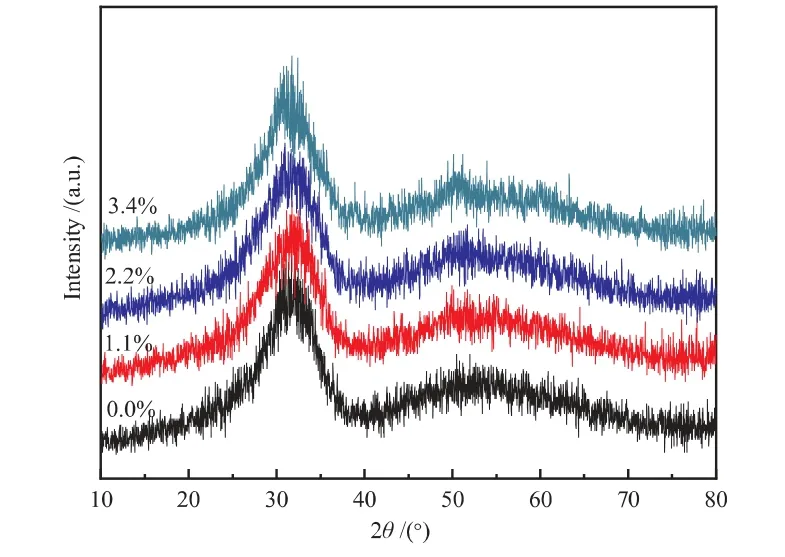

不同催化剂的XRD谱图如图2所示。

图2 不同K含量的K-CuZrO2催化剂的XRD谱图

由图2可知,所有催化剂均在2θ=30°~35°之间出现一个较宽的衍射峰,归属为无定形ZrO2[17-19],未观察到与CuO相关的特征峰,说明Cu组分在催化剂中分散性较好,K含量在一定范围内并没有引起催化剂结构发生变化。另外,图中也未出现K2O的特征峰,说明K均匀分散在催化剂表面。

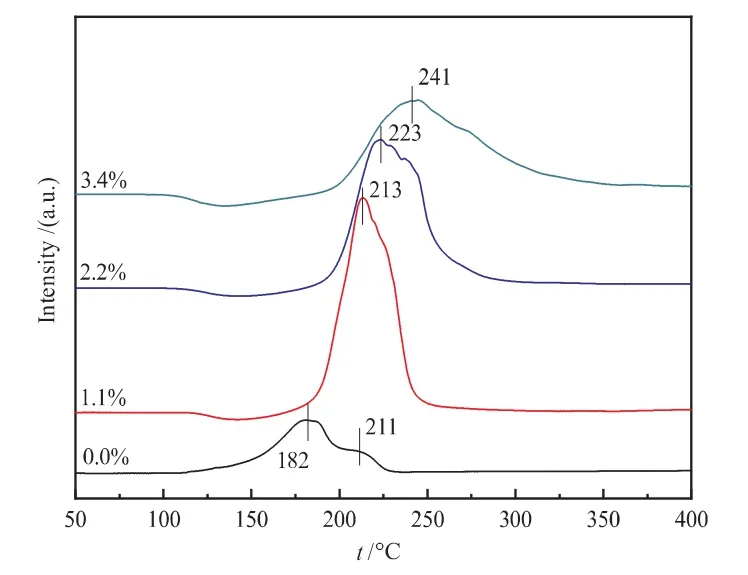

2.4 H2-TPR表征

为了评估催化剂的还原行为,对不同K含量的K-CuZrO2催化剂进行了H2-TPR测试,结果如图3所示。由图3可知,0.0%K-CuZrO2催化剂在130~240 °C范围内出现两个明显的耗氢峰,其中182 °C的低温耗氢峰归因于高度分散的CuO物种的还原,而在较高温度211 °C出现的峰则与大块或体相CuO的还原有关[20,21]。K含量为1.1%时,耗氢峰出现在213 °C,且在高温部分有一个不太明显的肩峰;随着K含量的不断增加,耗氢峰逐渐向高温方向偏移,说明K的引入使得CuO还原越来越困难。此外,应注意的是,在实验温度范围内,ZrO2不能被还原。刘金尧等[22]认为碱金属改性后的催化剂不利于H2的活化吸附,H2较难解离形成H原子,导致催化剂表面H原子减少,CuO还原困难。Dalmon等[23]也发现,在Al-Cu催化剂中,碱金属Na的引入对CuO还原有明显的抑制作用。

图3 不同K含量的K-CuZrO2催化剂的H2-TPR谱图

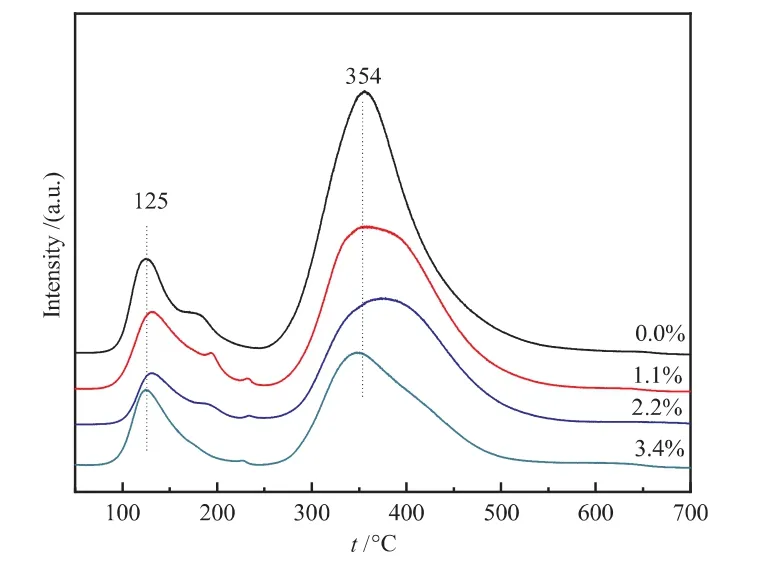

2.5 乙醇-TPSR表征

乙醇分解除了生成乙醛和H2外,还会形成少量的CO、CO2和乙烯等产物。不同K含量的K-CuZrO2催化剂的乙醇-TPSR测试结果如图4所示。由图4可知,不同催化剂上都有两个明显的乙醛脱附峰,分别在低温区(100~250°C)和高温区(250~500 °C),说明乙醇主要有两种脱氢活性位,一种可以在较低的温度(125 °C)下将乙醇脱氢形成乙醛,另一种则需要在较高的温度(354 °C)下使乙醇脱氢。对比不同催化剂上乙醛脱附温度可知,K含量对乙醇脱氢的温度影响较小;另外,从乙醛脱附峰面积可见,随着K含量不断增加,乙醛低温脱附峰面积变化不大,而高温脱附峰面积逐渐降低,H2脱附峰面积随K含量增加而逐渐降低,说明K含量增加使得乙醇脱氢变得困难。

图4 不同K含量的K-CuZrO2催化剂的乙醇-TPSR谱图

2.6 TPD表征

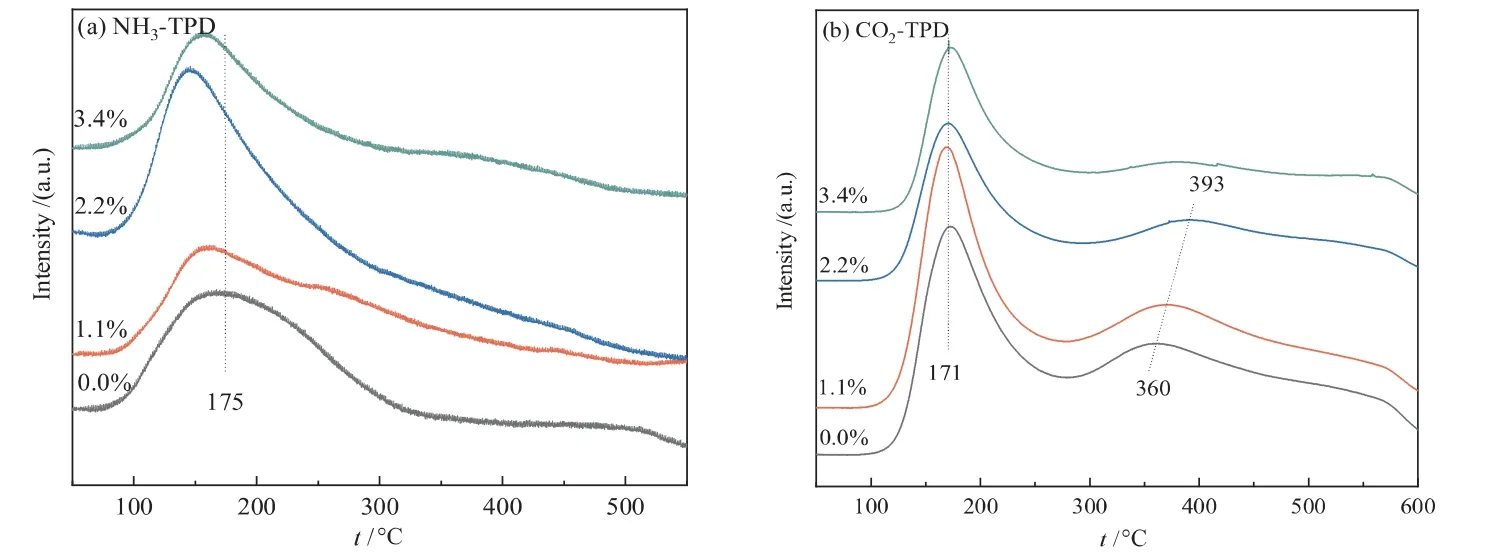

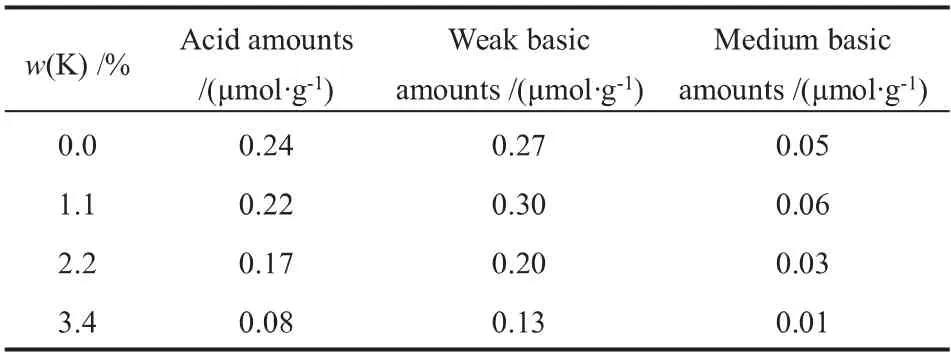

由于催化剂表面酸碱性对缩合反应影响较大,为此分别采用NH3-TPD和CO2-TPD对催化剂表面酸碱性进行了分析,测试结果分别如图5和表3所示。

图5 不同K含量的K-CuZrO2催化剂的NH3-TPD (a) 和CO2-TPD (b) 谱图

图5(a)为不同催化剂NH3-TPD谱图,0.0%K-CuZrO2催化剂在175 °C附近出现一个明显的NH3脱附包峰,随着K含量不断增加,NH3脱附峰向低温方向略有偏移,说明催化剂表面酸性略有减弱,结合表2数据可知,随着K含量不断增加,催化剂表面总酸量逐渐减少。图5(b)为不同催化剂CO2-TPD谱图,所有催化剂表面都有两个明显的CO2脱附峰(171 °C和360 °C附近),分别归属为弱碱和中等强度碱性中心。Wu等[24]认为低温CO2脱附峰代表OH基团的弱碱性位,高温脱附峰表示与金属氧离子对结合的中等强度碱性位。随着K含量不断增加,低温CO2脱附峰位移较小,说明催化剂表面弱碱中心强度变化不大,而随着K含量由0.0%增加至2.2%,高温CO2脱附峰逐渐向高温方向偏移,说明K提高了表面中等强度碱性中心的碱性,进一步增加K含量后,高温CO2脱附峰变化不大。结合表3数据可知,少量K(1.1%)的引入使得催化剂表面弱和中等强度碱量略有增加,进一步提高K含量后,催化剂表面弱碱性位和中等碱性位含量都逐渐减少。

表3 不同K含量的K-CuZrO2催化剂上酸量和碱量分布(分别以CO2和NH3为基准)

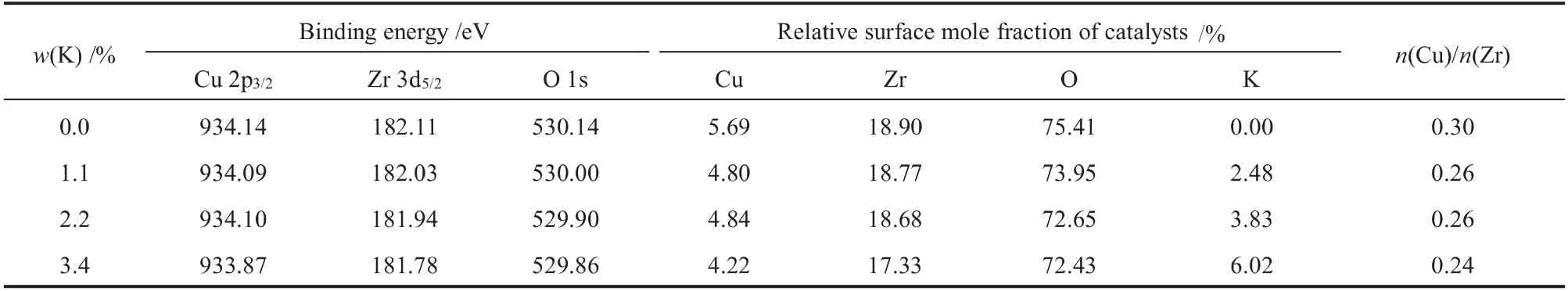

2.7 XPS表征

催化剂的Cu 2p、Zr 3d和O 1s XPS测试结果如图6所示。Cu 2p3/2、Zr 3d5/2和O 1s核心电子的结合能如表4所示。由图6(a)可知,Cu 2p3/2峰的结合能约为934.14 eV,且在940~945 eV之间可以观察到明显的卫星伴峰,这是Cu2+存在的特征[25,26];由图6(b)可知,Zr 3d5/2位于182.11 eV处,与文献报道的Zr4+数据一致[27,28];由图6(c)可知,O 1s谱图中531.57 eV处特征峰归属于催化剂表面吸附氧(表面OH),而530.14 eV处特征峰则为表面晶格氧。结合表4结果可知,K的引入对Cu 2p3/2、Zr 3d5/2和O 1s电子结合能影响明显,说明引入K使得催化剂各组分电子环境发生了明显变化,Cu 2p3/2和Zr 3d5/2电子结合能降低,其周围电子云密度增加,而H2作为给电子物种,在催化剂表面发生解离吸附受到抑制,导致CuO还原变得困难,与H2-TPR结果一致。O 1s中表面吸附氧和晶格氧结合能都随K含量增加而逐渐降低,电子云密度增加,给电子能力增强,碱性增强,但是表面弱碱中心强度随K含量变化不大,这可能是由于表面OH碱性较弱,K含量变化对其碱性强度影响不大,而Zr-O离子中晶格氧结合能降低后,表面中等强度碱性明显增强,这与CO2-TPD结果一致。另外,随着K含量逐渐增加,催化剂表面Cu/Zr比逐渐降低。

图6 不同K含量的K-CuZrO2催化剂的Cu 2p (a)、Zr 3d (b)和O 1s (c) XPS谱图

表4 不同K含量的K-CuZrO2催化剂的XPS结果

结合上述结果分析,碱性助剂K的添加对催化剂结构、CuO还原性、各组分电子结合能以及催化性能的影响比较大,随着K含量的增加,催化剂结构变化不大,但是其比表面积逐渐下降。XPS结果显示,随着K含量不断增加,催化剂表面Cu含量逐渐降低,导致乙醇转化率下降;另外,K含量增加后Cu电子结合能降低,不利于H2的解离吸附,CuO还原困难,这也不利于乙醇脱氢形成乙醛,进一步使得乙醇转化率随K含量增加而逐渐下降。乙醇-TPSR结果显示,随着K的增加,乙醛脱附量逐渐减少,相应地,H2脱附量也逐渐减少,结合前面讨论,这是由于催化剂表面Cu物种含量减少引起,但是适量K的引入能够明显提高2-戊酮的选择性。TPD结果显示,随着K含量增加,催化剂表面酸性减弱,且酸量逐渐减少,结合评价结果,说明催化剂表面酸性中心对2-戊酮形成没有促进作用,而K引入后,催化剂表面弱碱性变化不大,而中等强度碱性明显增强。对于缩合反应,酸和碱中心都可以进行催化,且催化剂表面酸碱密度和强度对反应性能影响较大[29],结合本文评价结果,对于2-戊酮的形成,酸中心对其影响不大,但是K的引入增强了催化剂表面中强碱性位的碱性,促进了缩合反应的进行,且在K含量为2.2%时,中等强度碱性最强,此时2-戊酮选择性也达到极大值,两者具有较好的关联性;进一步提高K含量后,虽然中等强度碱性中心的碱性变化不大,但是其含量明显减少,不利于2-戊酮的形成。

综上所述可知,碱金属K的引入虽然会抑制乙醇脱氢形成乙醛的过程,对反应不利,但是由于K能提高催化剂表面中等强度碱性位的强度,促进缩合反应的进行,因此,适量K的引入能有效提高2-戊酮的合成效率。

3 结论

为了提升乙醇缩合转化制2-戊酮催化剂的活性,本文采用碱性助剂K对CuZrO2催化剂进行了改性,考察了K含量对催化剂反应性能的影响,并结合不同表征手段对催化剂的结构和表面酸碱性等进行了分析,得出以下结论:

(1)K的引入降低了乙醇转化率,但是促进了酮类产物的形成,且在K含量为2.2%时,总酮选择性达到极大值,为72.9%,其中2-戊酮选择性为36.0%。

(2)表征结果显示,K的引入阻碍了CuO还原,乙醇脱氢过程受到抑制,但是K提高了催化剂表面中等强度碱性位的强度,促进了缩合反应的进行,进而提高了2-戊酮合成效率。