无烟煤内在质量与煤棒制气关系研究及实践

2022-01-08洪鉴

洪 鉴

(云南云天化红磷化工有限公司 云南开远 661699)

1 现状

1.1 无烟煤管控指标

云南红磷化工公司无烟煤管控指标是根据技改后装置实际情况制定的,主要指标为全硫、水分、空干基固定碳、灰熔点,具体控制指标见表1。

表1 无烟煤管控指标

由于该装置原设计使用原料为焦炭,以上指标是参照焦炭进行控制的,其中灰熔点、固定碳含量根据无烟煤实际情况进行了调整,固定碳含量、灰熔点、硫含量作为关键指标进行控制。

1.2 不同无烟煤制作的煤棒与造气制气效果比较

云南红磷化工公司采用无烟煤制作的煤棒是腐殖酸煤棒,主要生产工艺:褐煤与NaOH溶液生成具有黏结性的腐殖酸钠作为黏结剂,与粉碎后的无烟煤粉煤混合,然后送入沤化库沤化,沤化后的混合料经煤棒成型机挤压生产出煤棒,煤棒经烘干塔烘干后输送至造气工段。在采用煤棒制气过程中,时常会出现无烟煤中固定碳含量、灰熔点、硫含量等关键指标一致,而制作出的煤棒强度不一致,或制作出的煤棒冷强度一致,但制气效果大不相同等情况。较为典型的情况比较如下。

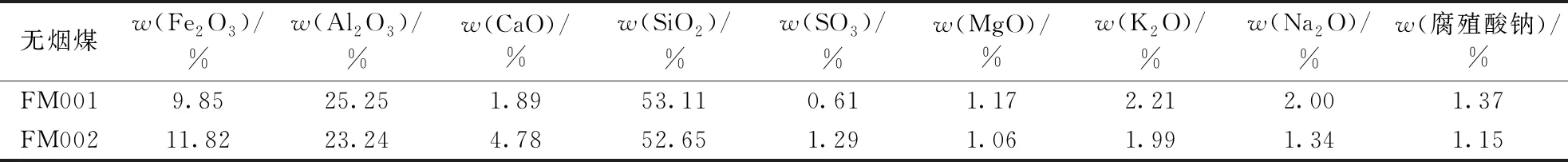

(1)无烟煤及制作出的煤棒质量指标

把2种制气效果不同的无烟煤分别称为FM001、FM002,其制得的煤棒分别称为FM001煤棒、FM002煤棒。两种无烟煤质量指标见表2,两种无烟煤棒质量指标见表3。

表2 两种无烟煤质量指标

表3 两种无烟煤棒质量指标

(2)造气制气效果

造气制气效果从单炉发气量、半水煤气中CO2含量、造气吨氨旋风灰量、吨氨煤棒消耗量等4个维度进行比较,结果见表4。

表4 造气制气效果比较

从表4可看出,在无烟煤管控指标相差不大、制得的煤棒各质量指标基本接近的情况下,造气单炉发气量相差1 050 m3/h(标态),半水煤气中CO2体积分数相差0.70%,吨氨旋风灰量相差147.63 kg,吨氨煤棒消耗量相差0.223 t。

在实际操作中,发现使用FM002煤棒制气时,造气炉阻力大,炉温无法提高,发气量较低,带出物多,从造气炉排出的炉渣不成型(全部或大部分呈沙状)。

1)充分了解牧区基本情况。如主要用途,水文(水质)条件,草场以及畜群结构,井深、涌水量、水泵扬程、出水量和动力匹配等问题,避免设备水土不服而造成的投资浪费。从目前的分析来看,推广提水设备,应该以小型为主,户用为主,生产生活兼顾。机型、组件或互补系统应符合牧民的使用管理水平,做到一般用户买得起、用得上、有效益。

2 无烟煤管控指标研究

为解决以上存在的问题,对煤棒制作及无烟煤管控指标进行了研究。

2.1 增加黏结剂用量、改变制液配比的试验

型煤生产装置添加腐殖酸钠黏结剂过程分为制液和放液两个步骤。制液是将褐煤、液碱及水放置在同一个罐内,用蒸汽加热至95 ℃以上反应4 h,生成腐殖酸钠黏结剂。放液是将腐殖酸钠黏结剂从罐内放到无烟煤煤粉中搅拌均匀后沤化48 h以上。云南红磷化工公司共有4台制液罐,每台制液罐理论容积为14.3 m3,制液方式为每台制液罐加6 m3水、0.8 m3液碱、6斗褐煤(约4.2 t),放液方式为每罐黏结剂配120 t无烟煤煤粉。

在出现上述情况后,首先考察了黏结剂用量的影响。在制液方式不变的前提下,保持原黏结剂用量,将无烟煤煤粉用量从每罐120 t分别调整为100、80 t,结果表明造气制气情况变化不大,反而因黏结剂用量过大,出现沤化煤水分含量高,煤棒成型机处理率大幅下降,制得的煤棒水分含量过高、冷强度低等情况。

接着考察了提高黏结剂浓度的影响。在制液时增加液碱和褐煤用量,先增加0.1 m3液碱、半斗褐煤,即每罐加6 m3水、0.9 m3液碱、6.5斗褐煤,然后再把液碱用量提高至1.0 m3,褐煤量增加至7斗,结果造气制气效果均无大的变化,反而带来新的问题:黏结剂浓度提高后,黏结剂流动性不足,放液时不均匀;黏结剂浓度提高后,加入褐煤反应较剧烈,容易产生黏结剂外溢等情况。

以上研究表明,腐殖酸钠黏结剂不是导致造气炉发气量不足、煤耗高等情况的主要原因,通过增加腐殖酸钠黏结剂用量,调整腐殖酸钠黏结剂制作配比,不能从根本上解决问题。

2.2 添加膨润土的试验

膨润土是一种黏土岩,亦称蒙脱石黏土岩,其具有一定的黏结性,因此部分使用型煤制气的合成氨装置采用膨润土作为添加剂。为解决云南红磷化工公司造气生产中存在的问题,在保持腐殖酸钠黏结剂添加量不变的情况下,加入部分膨润土作为添加剂进行试验,添加方式是无烟煤进入破碎机前增加1台给料机,膨润土通过给料机计量后与无烟煤一起破碎混合,再加入腐殖酸钠黏结剂一起沤化。根据相关企业的经验,试验中膨润土的添加量为无烟煤质量的2%时,造气制气效果无明显改观。将膨润土的添加量提高至无烟煤质量的3%,造气制气效果仍无改观,而且煤棒固定碳质量分数下降了约1%。

2.3 无烟煤灰组分与煤棒制气的关系

借鉴气流床气化技术对原料煤中氧化铁含量、硅铝比等指标进行控制,云南红磷化工公司对无烟煤灰分中各金属的含量与制气效果进行了比较分析。选取制气效果较好的FM001无烟煤及制气效果较差的FM002无烟煤进行跟踪分析,无烟煤灰分中主要成分的分析结果见表5(10组数据的算术平均值)。

表5 无烟煤灰分中主要成分的分析结果

从表5数据可知,FM002的Fe2O3质量分数较FM001的高1.97%,FM002的Al2O3质量分数较FM001的低2.01%,FM002的CaO质量分数较FM001的高2.89%。为验证这3个指标是否影响造气制气效果,云南红磷化工公司采购无烟煤时,除了控制常规的全硫、水分、空干基固定碳含量以及灰熔点外,对Fe2O3、Al2O3、CaO等含量参照FM001的指标进行了控制,结果造气制气效果有了大幅改观,因此基本确定是这3个指标影响了造气制气效果。

结合无烟煤来源及价格,取消了Fe2O3含量指标,控制Al2O3质量分数≥26%,CaO质量分数≤3%,基本能满足制气要求。同时发现,在无烟煤中添加洗精煤也会使制得的煤棒质量不佳,导致出现单炉发气量降低、半水煤气中CO2含量升高、吨氨旋风灰量增大、吨氨煤棒消耗量上升等问题。因此在控制以上指标的同时,要求所采购的无烟煤中不允许添加洗精煤。通过一系列管控措施,造气工段基本未再出现发气量差、吹风阻力大、带出物多、吨氨煤棒消耗量高等情况。

3 结语

造气是合成氨生产的龙头,其成本占合成氨生产成本的60%以上,其运行状况对企业的经济效益产生巨大的影响。固定层间歇式气化技术是一个非常复杂的气固相反应,受多种影响因素的控制,其中最主要的影响因素是原料。通过本次试验研究,在取得明显经济效益的同时,云南红磷化工公司的技术人员、管理人员进一步加深了对入厂原料管控的认识,使入厂原料的管控质量有了大幅提高。