低温浓缩在湿法磷酸氟回收中的应用

2022-01-08王磊

王 磊

(威海恒邦化工有限公司 山东威海 264501)

氟磷灰石3Ca3(PO4)2CaF2是生产磷复肥的原料矿石之一,其中氟的质量分数为1.5%~4.0%。在湿法磷酸工艺的萃取过程中,大部分的氟进入液相磷酸,只有少部分氟以气体形式进入尾气处理工序,生成以氟硅酸为主的混合物稀酸溶液。

目前,因受技术条件的限制,各生产企业对稀氟硅酸溶液的利用主要有两种方式:一是直接将其转化为氟硅酸钠、氟硅酸钾等中间产品再利用;二是对其先进行浓缩或分解,再进行各种氟化物及氟硅酸盐的转化。

氟硅酸溶液最高沸点约为107.3 ℃[1],受其沸点的影响,对浓缩技术条件较为苛刻,浓缩过程中若分解物有HF、SiF4、H2O等,直接影响浓缩收率及效益。专利“利用真空降膜蒸发法浓缩氟硅酸的方法”阐述了一种较为理想的稀氟硅酸溶液浓缩方法[2],而依据其阐述的方案进行试验,发现浓缩过程中存在氟硅酸分解、收率低、系统堵塞等问题,限制了其推广应用。

本文采用直接浓缩、分解间接浓缩等方法进行试验,发现低温浓缩可以提高氟硅酸溶液的浓度,且回收率较高、经济效益较好,浓缩产品可作为电解液直接用于电解铅行业。

1 基础数据

1.1 稀氟硅酸来源

在湿法磷酸萃取过程中会副产稀氟硅酸,即磷矿石分解过程中进入气相的氟在尾气洗涤吸收工序[3]以含氟硅酸混合液的形式采出。该混合液经板框压滤机处理后,将稀氟硅酸溶液与硅胶、磷石膏、氟硅酸钠(钾)等固体杂质分离,得到质量分数为18%~22%的稀氟硅酸溶液。

1.2 浓缩模拟

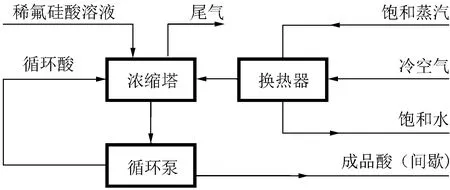

浓缩过程采用空塔喷淋-逆流接触设计,在湿法磷酸的萃取-尾气洗涤工段,现场进行浓缩模拟。稀氟硅酸溶液经喷淋装置雾化后,由浓缩塔顶部自由下落;空气经由换热器与蒸汽换热,得到温度为75 ℃左右的低温热源,由吸收塔底部进入,与稀氟硅酸溶液逆流接触;稀氟硅酸溶液通过循环泵进行连续循环浓缩,直至浓度达到要求。鉴于生产企业需低温排空尾气,浓缩模拟热源直接使用低温尾气,不再进行蒸汽换热升温。氟硅酸溶液低温浓缩模拟流程简图见图1,得到的模拟数据见表1。

图1 氟硅酸溶液低温浓缩模拟流程简图

从表1数据可知,低温浓缩效果较好,浓缩后氟硅酸溶液的质量分数达40%左右,可极大地拓宽其在下游的利用。

表1 氟硅酸溶液低温浓缩模拟数据

2 应用设计

2.1 计算基础

日投磷矿石480 t,磷矿石中氟质量分数为3%,萃取过程中氟气相逸出率为10%,尾气洗涤氟吸收率为98%,氟的相对原子质量为19,氟硅酸的相对分子质量为144,浓缩过程运行周期16 h/次,浓缩回收率为93%。

2.2 设计负荷

纯氟硅酸产量w1:

w1=480÷24×3%×10%×98%÷(6×19)×144×1 000=74.27(kg/h)

质量分数20%的稀氟硅酸溶液产量w2:

w2=74.27÷20%=371.35(kg/h)

浓缩前,稀氟硅酸溶液投料量w3:

w3=371.35×24÷16=557.02(kg/h)

浓缩后,质量分数40%的氟硅酸溶液理论产量w4:

w4=557.02×93%×20%÷40%=259.01(kg/h)

2.3 主要设备设计及选型

2.3.1 蒸发负荷及热风机

设定冷流侧稀氟硅酸溶液蒸发前温度25 ℃,蒸发水蒸气温度30 ℃;热流侧入口热风温度70 ℃,出口热风温度30 ℃。

25 ℃饱和水焓值104.89 kJ/kg,30 ℃饱和水蒸气焓值2 556.30 kJ/kg,入塔热风常压体积比热容1.306 kJ/(m3·K),出塔热风常压体积比热容1.302 kJ/(m3·K),热空气利用系数90%。

稀氟硅酸溶液蒸发热负荷E1:

E1=(557.02-259.01)×(2 556.30-104.89)=730 544.7(kJ/h)

作为风机选型的依据,热风空气总用量(标态)Q1:

Q1=730 544.7÷[(1.302+1.306)÷2]÷(343.15-303.15)÷0.9=15 562.05(m3/h)

2.3.2 浓缩塔

空塔气速依据生产经验选为1.5 m/s,其停留时间为3 s,结合热风空气总用量,计算浓缩塔直径D:

D=(15 562.05÷3 600÷1.5×4÷3.14)1/2=1.92(m)

考虑塔体实际加工制作,圆整浓缩塔直径为2 m。设计气体停留时间为3 s,则吸收塔有效高度为4.5 m,考虑循环液储存、塔顶段及收缩段,整体塔高为7.5 m。

2.3.3 换热负荷及换热器

设定换热前冷空气温度为25 ℃,换热后热空气温度为70 ℃,冷空气常压体积比热容为1.302 kJ/(m3·K),热空气常压体积比热容为1.306 kJ/(m3·K),换热效率90%。

总换热量E2:

E2=15 562.05×(343.15×1.306-298.15×1.302)÷0.9=1 036 823.31(kJ/h)

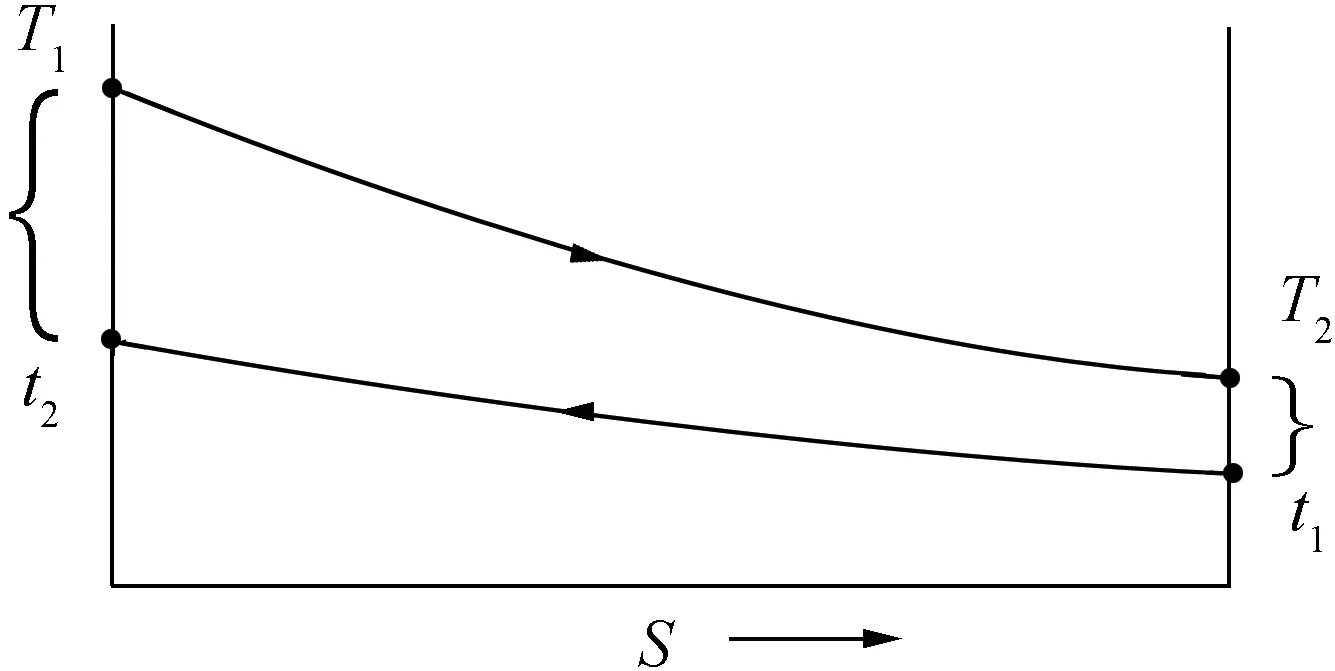

采用150 ℃饱和蒸汽对空气进行逆流加热,换热结束后,饱和蒸汽以150 ℃饱和水的形式排出,逆流接触传热温度模型见图2。

图2 逆流接触传热温度模型

冷流空气温度t1=25 ℃、t2=70 ℃;热流饱和蒸汽温度T1=150 ℃,热流饱和水温度T2=150 ℃。

温差:Δt1=T1-t2=150-70=80(℃),Δt2=T2-t1=150-25=125(℃)。

平均温差:Δtm=(Δt1-Δt2)÷ln(Δt1÷Δt2)=(80-125)÷ln(80÷125)=100.83(℃)。

换热器采用列管式结构,由冷流体空气与热流体饱和蒸汽逆流接触换热,依据经验选定换热器总传热系数K为45 W/(m2·℃)。

换热器换热面积S:

S=E2÷K÷Δtm=1 036 823.31×1 000÷45÷100.83÷3 600=63.47(m2)

2.3.4 主要设备选型

根据上述设计,主要设备选型见表2。

表2 主要设备选型

3 工业应用

3.1 工艺路线

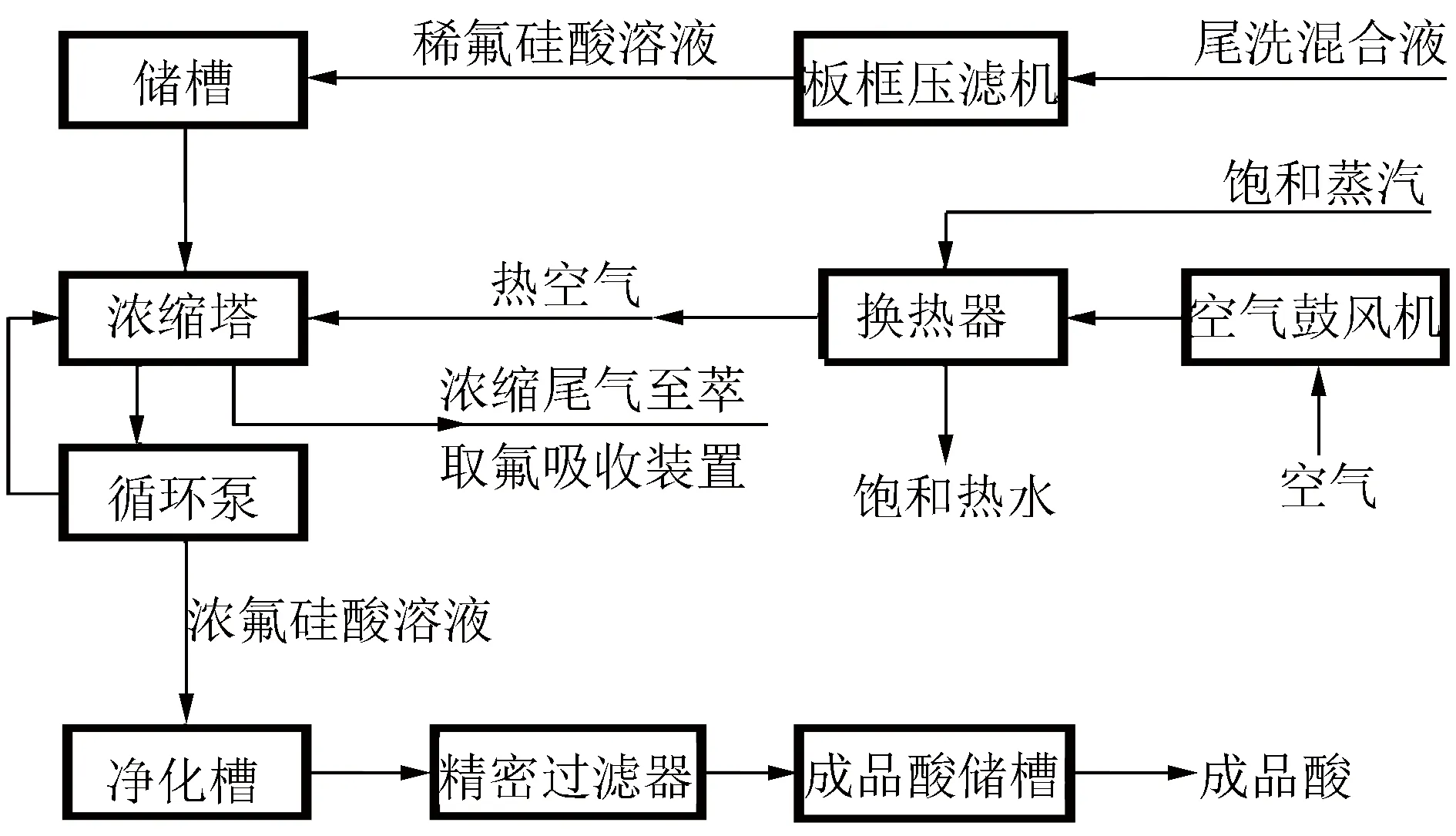

在浓缩模拟的基础上,工业氟硅酸溶液浓缩的生产流程设计见图3。

图3 工业氟硅酸溶液浓缩的生产流程设计

氟吸收尾洗混合液经板框压滤机过滤,将其中的硅胶、磷石膏、氟硅酸钠(钾)等杂质分离,滤液稀氟硅酸溶液进入储槽暂存。

设置浓缩塔、净化槽、空气鼓风机和换热器,经饱和蒸汽加热的热空气由塔底进入浓缩塔,质量分数18%~22%的稀氟硅酸溶液由储槽单独输送至浓缩塔(间歇运行),循环酸由循环泵从塔顶送入浓缩塔后与热空气逆流接触,液相中的水分蒸发被空气带出浓缩塔。浓缩塔出口排出的浓缩尾气含有水蒸气、微量氟,经管道输送至萃取氟吸收装置入口循环吸收。

氟硅酸溶液循环浓缩至质量分数40%以上后泵入净化槽(依据下游客户需求设置),净化后的浓氟硅酸溶液经精密过滤器过滤,送至成品酸储槽储存。

3.2 运行情况

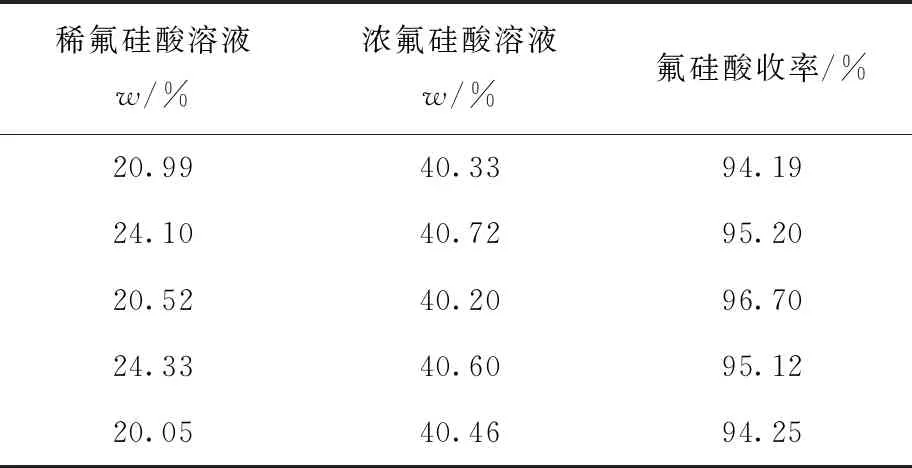

按照工艺路线设计,进行工业装置安装、调试及生产,氟硅酸溶液低温浓缩工业运行数据见表3。

表3 氟硅酸溶液低温浓缩工业运行数据

从表3可以看出,采用低温浓缩的方法可有效将氟硅酸溶液质量分数提高至40%以上,且质量稳定,产品可直接作为电解液应用于电解铅行业。若对浓缩氟硅酸溶液进行深度净化处理,其产品质量可满足行业标准《工业氟硅酸》(HG/T 2832—2008)中优等品的要求。

氟硅酸的回收率为94%~96%,说明低温浓缩工艺可有效解决氟硅酸在高温条件下分解为HF、SiF4、H2O等副产物的问题,技术方案优于其他浓缩工艺。

3.3 经济效益

对于磷矿石萃取过程中氟的回收,在正常情况下其尾气洗涤吸收产生的含氟硅酸混合液返回系统循环处理,作为生产高浓度氟硅酸溶液产品的原料时,采购及前处理成本可以忽略,故浓缩氟硅酸溶液产品的成本主要为浓缩和动力电耗成本。

山东省某化工企业生产1 t质量分数40%氟硅酸溶液产品的成本:蒸汽130元/t,用量1.44 t,成本187.2元;净化剂6.00元/kg,用量3.00 kg,成本18.0元;电0.65元/(kW·h),用量67.64 kW·h,成本44.0元;折旧费39.3元;维修费11.8元;化验费2.0元;合计302.3元。装置间歇运行,由尾洗岗位人员控制。

按照质量分数40%氟硅酸溶液市场销售单价2 100.0元/t、年运行周期300 d计,其综合收益为:(2 100.0-302.3)×259.01×16×300÷1 000÷10 000=223.5(万元)。

4 结语

目前,萤石为主要的氟资源,作为自然资源,具有有限性及不可再生性,将磷矿石中的氟加以回收利用,可部分替代萤石。

在磷化工生产过程中,尤其在湿法磷酸生产过程中,副产物氟的利用率较低,一定程度上造成了资源浪费,若能将其变为有价产品,不仅可降低环保费用,还可增加企业的经济效益。

本文提出的低温浓缩工艺,可将湿法磷酸生产过程中产生的氟硅酸溶液浓缩,其质量分数提升至40%左右,且回收率高,有效解决了高温浓缩条件下氟硅酸分解为HF、SiF4、H2O等副产物的问题。若对浓缩的氟硅酸溶液进行深度净化处理,其产品质量可满足HG/T 2832—2008中优等品的要求,有效拓宽其下游利用渠道,在磷复肥生产企业氟资源回收利用方面具有借鉴意义。