基于图像处理技术的赤铁矿絮凝体-气泡矿化过程研究

2022-01-07牛福生陈雨盈张晋霞于晓东朱笑磊

牛福生 陈雨盈 张晋霞 于晓东 朱笑磊

(华北理工大学矿业工程学院,河北 唐山 063210)

我国铁矿石成分复杂,含铁矿物嵌布粒度较细,矿石分选难度高,导致国内铁矿石产能难以满足国内使用需求,需要大量进口[1]。目前,我国富矿(TFe>50%)严重不足,铁矿石平均品位仅30%左右,相比世界平均品位低11个百分点[2]。据美国地质调查局统计,2021年前5个月,中澳双边贸易总额同比大增23%,达到878.8亿美元(折合人民币约5 690亿元),其中,铁矿石的交易额就占一半[3]。因此,强化国内赤铁矿资源的开发利用程度,特别是储量巨大的细粒嵌布难选铁矿石尤为重要。

对于嵌布粒度较粗、可浮性好的赤铁矿资源采用常规的浮选技术就可获得较好的分选指标[4]。但对于微细粒赤铁矿,采用常规的浮选方法难以有效回收[5]。利用高分子絮凝剂选择性团聚目的矿物,形成粒径合适的絮团,再采用浮选法对絮团进行分选,可以消除矿物粒度过细对浮选造成的负面影响[6]。因此,深入开展矿物絮凝体-气泡矿化过程的研究对细粒矿物浮选和高效回收具有重要的现实意义。

高速摄像机是一种用来捕捉高速运动图像的光学摄像仪器,它可以记录高速运动物体影像,捕捉物体高速运动时的某一瞬态过程,被广泛应用于矿物浮选领域[7-8]。任浏祎[9]通过高速摄像技术对细粒锡石浮选行为和细粒锡石-气泡间的相互作用进行了研究,从微观角度分析了颗粒-气泡间的相互作用力对浮选的影响。Verrelli David I.等[10]通过高速动态数字摄像技术研究浮选过程中气泡与颗粒的相互作用过程,得到颗粒黏附的动力学因素与界面化学因素之间的关系。A.V.Nguyen等[11]采用高速摄像机拍摄单泡管中气泡与颗粒的碰撞黏附过程,建立了浮选过程中颗粒与气泡的黏附概率模型。

本研究以赤铁矿絮凝体在气泡表面的运动过程为对象,通过图像处理技术,揭示不同粒径赤铁矿絮凝体、气泡尺寸、碰撞角度和下降高度对赤铁矿絮凝体-气泡矿化过程的影响,为浮选工艺的改进和优化提供科学依据。

1 试验部分

1.1 絮凝体的制备

1.1.1 试验原料

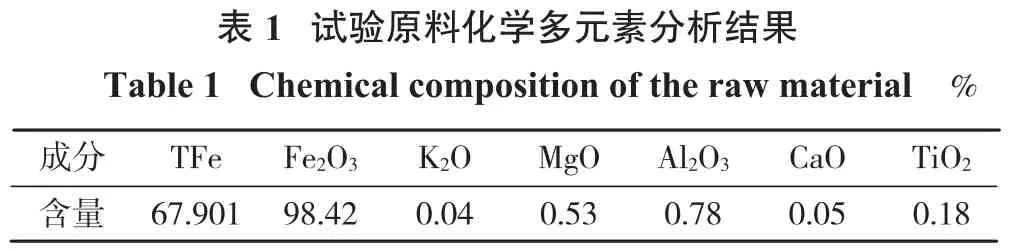

试验所用原料为赤铁矿。对试验原料进行化学多元素分析,结果见表1。

?

由表1可知,试验原料的全铁品位为67.90%,主要杂质为MgO、Al2O3等,其他组分含量较少。

对试验原料进行激光粒度分析,如图1所示,其体积加权平均粒径d为10.06 μm。

1.1.2 制备絮凝体

取1.000 g分析纯油酸钠溶解于去离子水中并定容至1 000 mL,获得浓度为1 000 mg/L的母液。分别准确量取2,4,6,8,10,12,14,16,18,20 mL的油酸钠母液稀释至100 mL,即得到浓度分别为20,40,60,80,100,120,140,160,180,200 mg/L的油酸钠标准溶液。

试验原料经超声处理30 min后,放入磁力搅拌器以800~900 r/min的转速搅拌10 min,然后向烧杯中添加不同浓度的油酸钠溶液,继续搅拌2 min后,制得不同粒径的赤铁矿絮凝体。

1.2 絮凝体分形维数测定

分形维数Df是刻画分形不规则性和复杂程度的一种数学度量,是表征絮体结构特征的参数[12]。絮凝体结构越密实,其Df值越大,反之Df值越小[13]。目前计算絮体分形维数的试验方法有图像分析法、粒径分析法、散射法等[14],本文研究采用图像分析法。1989年格里高利[15]提出通过絮凝体的最大长度与投影面积之间存在的函数关系进行絮凝体分形维数的计算。

通过对式(1)等号两边取对数,可得:

式中,S为截面面积,μm2;B为比例常数;L为最长距离(也称为特征长度),μm;Df为分形维数。

根据絮凝体图像分析得到的不同絮凝体特征长度L及截面面积S,采用公式(2)在双对数坐标系下作图,拟合成直线,并进行置信度检验,求出直线的斜率,即为Df值,如此计算得到絮凝体的分形维数。

1.3 试验观测装置

试验观测系统由磁力搅拌器、蠕动泵、高速相机、光源、微调平台、观察室、计算机等组成,如图2所示。絮凝过程中,用磁力搅拌器提供机械搅拌,为保持絮凝体原有形貌采用蠕动泵从搅拌槽中取样。通过调整观察室的位置,将相机调整到合适的焦距,达到最清晰的图像进行观测,得到的观测絮凝体图像由计算机输出。

1.4 图像处理

1.4.1 絮凝体图像处理

采用Image-Pro Plus图像处理软件提取絮凝体外形尺寸,研究絮凝体图像,如图3所示。

首先用不同的倍镜对标尺进行拍照,设置相应的比例尺;其次录入所拍摄的絮凝体图像,选用相对应的比例尺,对处理后的图像提取轮廓,对轮廓进行标号并测量。点击分析结果数据表中的选项可将所提取出的各个轮廓的分析数据导出并进行计算。

1.4.2 絮凝体-气泡矿化过程图像处理

由于试验仪器的影响,需要用软件对相机获取的图片进行处理,使其能清晰地反映出赤铁矿絮凝体与气泡的矿化过程。絮凝体在气泡表面运动图像处理的过程为:打开Image-Pro Plus软件中Sequence的merge files工具导入一组图片并进行预处理,接着以絮凝体与气泡的中心为研究对象,利用Image-Pro Plus和量角器软件测量絮凝体在气泡表面滑动时的位置变化过程,测量参数见图4。

从图4可以看出,给料口释放的赤铁矿絮凝体经过下降距离H后与气泡发生碰撞。图中R为气泡直径,A为絮凝体在气泡表面的横向位置,C为絮凝体在气泡表面的纵向位置,θ为絮凝体相对于气泡圆心的角度,v为絮凝体的瞬时滑动速度。

2 试验结果与讨论

2.1 赤铁矿絮凝体性质分析

试验原料絮凝过程中粒径和分形维数随油酸钠浓度的变化规律如图5所示。

由图5可知,絮凝体的分形维数在油酸钠浓度为100 mg/L时,达到最大值,为1.82,之后开始小幅度地降低。分析其原因,少量添加油酸钠有利于矿物颗粒团聚,其分形维数随油酸钠浓度增加而增大。当加入的油酸钠过量时,形成的絮凝体大而蓬松,易被搅拌剪切力破坏,导致絮凝体分形维数减小。油酸钠用量为20~200 mg/L时,絮凝体粒径由16.41 μm增加到39.65 μm,这是由于微细粒颗粒被絮凝在一起,随着絮凝体体积的增大,粒径逐渐增大。在油酸钠用量为220 mg/L时,絮凝体粒径为39.65 μm。

2.2 絮凝体在气泡表面的位置变化

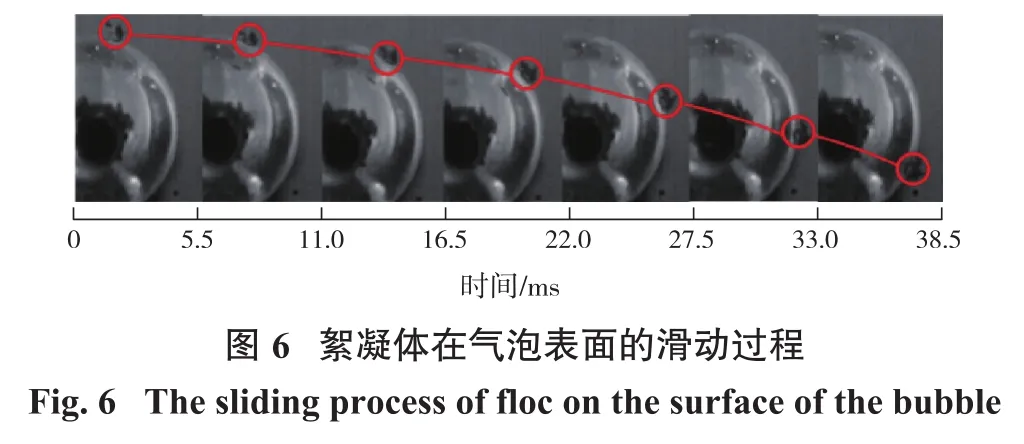

絮凝体粒径不同、气泡直径不同、碰撞角度不同时,絮凝体的滑动状态是不一样的。在拍摄絮凝体与气泡相互作用的过程中可以发现絮凝体在与气泡发生碰撞后,气泡表面的液膜会延伸到絮凝体表面以“包裹”絮凝体,而絮凝体下陷的过程因被包裹过程掩盖而不明显,絮凝体的轮廓可以被完整地拍到,如图6所示。

2.2.1 不同粒径絮凝体在气泡表面的位置变化

不同粒径的赤铁矿絮凝体在气泡表面的滑动轨迹不同。絮凝体粒径大时,惯性力大,絮凝体本身沉降速度较大,惯性碰撞起主要作用。粒径越大的絮凝体进行圆周运动时的速度越快,絮凝体最先滑动至最大横向位置和最小纵向位置,然后运动至气泡底部趋于稳定。气泡直径为407.59 μm时不同粒径赤铁矿絮凝体在气泡表面的运动位置变化见图7。

图7表明,絮凝体粒径会影响颗粒与气泡的作用过程。从图7(a)可以看出,当絮凝体与气泡发生碰撞时,横向位置变化先快后慢。t=16.5~22 ms时,粒径为39.65 μm和38.48 μm的絮凝体经过最大横向位置;t=22 ms时,粒径为36.65 μm的絮凝体经过最大横向位置;t=22~27.5 ms时,粒径为34.80 μm的絮凝体经过最大横向位置;t=27.5~33 ms时,粒径为32.96 μm的絮凝体经过最大横向位置。图7(b)中,当絮凝体与气泡发生碰撞时,纵向位置会先小幅降低,随后快速滑动至气泡底部并发生黏附。粒径为39.65 μm和38.48 μm的絮凝体纵向位置为零时t=16.5~22 ms;粒径为36.65 μm的絮凝体纵向位置为零时t=22 ms;粒径为34.80 μm的絮凝体纵向位置为零时t=22~27.5 ms;粒径为32.96 μm的絮凝体纵向位置为零时t=27.5~33 ms。从图7(c)可以看出,t=0~5.5 ms时,絮凝体滑动轨迹对应的角度变化较小;t=5.5~16.5 ms时,絮凝体滑动轨迹对应的角度变化较大;t=16.5~55 ms时,絮凝体滑动轨迹对应的角度变化较小。t=77 ms时,粒径为39.65 μm的絮凝体对应的角度为180°;t=82.5 ms时,粒径为38.48 μm的絮凝体对应的角度为 180°;t=88 ms时,粒径为 36.65 μm 和 34.80 μm的絮凝体对应的角度为180°;t=93.5 ms时,粒径为32.96 μm的絮凝体对应的角度为180°。从图7(d)可以看出,t=5.5~11 ms时,絮凝体的瞬时滑动速度增加得较快;t=11~22 ms时,絮凝体的瞬时滑动速度逐渐减小;t=22~38.5 ms时,絮凝体的瞬时滑动速度会有小幅度的增加;t大于38.5 ms时,絮凝体的瞬时滑动速度减小。

结合图7可得:絮凝体的瞬时滑动速度在11~22 ms出现下降现象,接着随滑动时间与角度的增加做先加速后减速的类似圆周运动,第二次速度的降低出现在滑动角度大约为90°时。

2.2.2 絮凝体在不同尺寸气泡表面的位置变化

气泡是空气在分散介质(如水)中形成的分散体系,具有很强的疏水性,气泡的尺寸是影响浮选指标的重要因素。当絮凝体粒径为39.65 μm时,赤铁矿絮凝体在不同尺寸气泡表面的位置变化如图8所示。

从图8(a)可以看出,随着气泡直径的增大,絮凝体运动到气泡的最大横向位置所用的时间越长,滑动速度越大,所受到的脱附力相应变大。当气泡直径为407.59 μm时,絮凝体在t=16.5~27.5 ms滑过最大横向位置;当气泡直径为544.52 μm时,絮凝体在t=38.5 ms滑过最大横向位置;当气泡直径为636.15 μm时,絮凝体在t=44.0~49.5 ms滑过最大横向位置。从图8(b)可以看出,气泡直径越大,发生碰撞后絮凝体保持纵向位置不变的时间越长,絮凝体在经过纵向位置为零的区域时的速度越快。当气泡直径为407.59 μm时,絮凝体滑过纵向位置为零的区域时t=16.5~27.5 ms;当气泡直径为544.52 μm时,絮凝体滑过纵向位置为零的区域时t=38.5 ms;当气泡直径为636.15 μm时,絮凝体滑过纵向位置为零的区域时t=44.0~49.5 ms。从图 8(c)可以看出,t=77 ms时,絮凝体在直径为407.59 μm的气泡表面对应的角度为180°;t=66 ms时,絮凝体在直径为544.52 μm的气泡表面对应的角度为180°;t=71.5 ms时,絮凝体在直径为636.15 μm的气泡表面对应的角度为180°。从图8(d)可以看出,气泡直径为636.15 μm时,絮凝体的瞬时滑动速度在t=44~49.5 ms较大,此时絮凝体对应的角度由70.33°快速增加到128.98°。

结合图8可得:当絮凝体从气泡正中心下落时,气泡表面的液膜会立即延伸到絮凝体表面,气泡直径越大,接触时间越长,然后絮凝体的纵向位置发生瞬间的变化,直至黏附到气泡底部会形成稳定的三相界面。这是由于絮凝体颗粒从气泡中心的正上方下落时,絮凝体本身的重力和惯性力导致边缘运动,而气泡直径越大,上表面弧度较为平缓,使得絮凝体运动速度越小。

2.2.3 碰撞角度不同时絮凝体在气泡表面的位置变化

赤铁矿絮凝体在综合作用力的作用下,沿气泡表面滑移。粒径为39.65 μm的赤铁矿絮凝体在直径为544.52 μm的气泡上的运动位置变化见图9。

从图9(a)可以看出,絮凝体与气泡的碰撞角度越大,运动到最大横向位置所用的时间越短。从图9(b)可以看出,碰撞角度越小,发生碰撞后絮凝体保持纵向位置不变的时间越长,到达纵向位置为零的区域所用的时间越长。从图9(c)中可以看出,当碰撞角度大于等于41.61°时,絮凝体在气泡表面滑过的角度呈直线上升,碰撞角度越大,斜率越大。当絮凝体在气泡表面的角度为180°时,碰撞角度0°、10.01°、21.86°、41.61°所对应的时间分别为82.5、88、93.5、88 ms。从图9(d)可以看出,碰撞角度为0°时,絮凝体在t=44 ms有较大的瞬时滑动速度,此时絮凝体相对于圆心的角度大约为90°;碰撞角度为10.01°时,絮凝体在t=44 ms有较大的瞬时滑动速度,此时絮凝体相对于圆心的角度大约为90°;当碰撞角度为60°时,絮凝体在气泡表面滑移27.5 ms后从气泡表面脱附。

结合图9可得:随着碰撞角度的增加,絮凝体的滑动速度增大,不利于絮凝体黏附在气泡表面。当碰撞角度大于等于60°时,絮凝体沿气泡表面滑移一段距离后脱落,不能黏附在气泡表面。这可能是因为碰撞角度变大时,絮凝体与气泡发生相互作用的时间变短,较大的滑动速度会导致絮凝体自身的重力和脱附力大于黏附力,使絮凝体在气泡表面脱附,影响絮凝体与气泡间的黏附概率。

3 结论

(1)随着油酸钠浓度的增大,赤铁矿絮凝体的粒径也逐渐变大且疏水性增强。油酸钠浓度为120 mg/L时,絮凝体的分形维数达到最大值,为1.81;油酸钠用量为180 mg/L时,接触角达到最大值,为131.21°;油酸钠用量为200 mg/L时,絮凝体粒径达到最大值,为39.65 μm。

(2)在气泡直径为407.59 μm时,最大的絮凝体(粒径39.65 μm)在气泡表面的瞬时滑动速度较小,不易从气泡表面脱附,有利于提高絮凝浮选的产率。

(3)在絮凝体粒径均为39.65 μm时,絮凝体在最大气泡(直径636.16 μm)表面的瞬时滑动速度会有大幅度的变化,易从气泡表面脱附,絮凝浮选的产率降低。

(4)絮凝体在气泡表面的初始瞬时滑动速度随碰撞角度的增大而增大,而黏附概率随之减小。碰撞角度大于等于60°时,絮凝体先与气泡发生碰撞,在气泡表面滑行一段距离后脱附。